0 引 言

建筑结构减震控制领域萌芽于20世纪70年代[1],随着结构减震控制理论不断发展,衍生出多种类型的减震控制技术,例如被动控制技术、主动控制技术、半主动控制技术[2-3]。被动控制技术中包含多种减震方法,如基础隔震、消能减震等,消能减震技术因其具有较高可靠性及可操作性,目前正处于蓬勃发展阶段,各类新型消能减震装置不断涌现。消能减震装置是通过在建筑结构中设置消能器,由消能器产生摩擦、弯曲、弹塑性滞回变形来耗散地震输入结构中的能量,从而保证主体结构的安全性和舒适性,达到减震目的。设置消能减震装置已成为现代建筑结构减震隔震的主要手段。

摩擦阻尼器作为常见的消能减震装置,凭借其较强的耗能能力,稳定的工作性能及较低的应用成本,被广泛研究应用。Pall首先于1982年提出在框架支撑的交叉处放入摩擦衬垫,利用交叉处的滑动摩擦做功来耗散输入结构的能量[4-5]。1985年Filiatrault等进行了首个摩擦阻尼器钢框架结构的振动台试验,对不同形式的结构模型进行振动台对比试验[6]。1993年Grigorian设计了开槽螺栓连接(SCB)[7],试验研究了2种不同接触面间SCBs的力学性能,并设计了装配有SCBs单层框架,以研究地震作用下开槽螺栓连接减震性能[7]。1996年Ono在摩擦阻尼器中使用了喷铝摩擦材料,研究了在压强、材料厚度、加载制度等参数改变下摩擦阻尼器的力学性能[8]。2000年丹麦学者Mualla提出了新型转动摩擦阻尼器,并对装配有转动摩擦阻尼器的单层钢框架进行了试验和数值研究[9]。2003年欧进萍、吴斌等对普通摩擦型和Pall型摩擦阻尼器进行了大量的静力反复加载和低周疲劳试验以了解摩擦阻尼器的滞回特性和疲劳性能,同时对Pall摩擦阻尼器的机构变形及耗能原理进行了研究,并在此基础上进行改进,设计出T形芯板摩擦耗能器[10-11]。2014年Latour研究不同接触面间的摩擦系数,选取6种不同摩擦材料进行试验,以确定性能最优良的摩擦材料[12]。2015年Samani设计了可变摩擦力的摩擦阻尼器,对其进行试验及有限元分析[13]。张艳霞等通过对5个长孔螺栓摩擦阻尼器的试验研究,分析阻尼器的摩擦力、滞回性能及耗能能力[14]。2017年Anoushehei试验研究了3种摩擦材料的摩擦阻尼器在循环荷载作用下的滞回特性[15]。2018年叶良浩对刹车片类型摩擦阻尼器进行了单轴力学性能试验,考察了不同加载速率、面压等因素对摩擦阻尼器力学性能影响[16]。

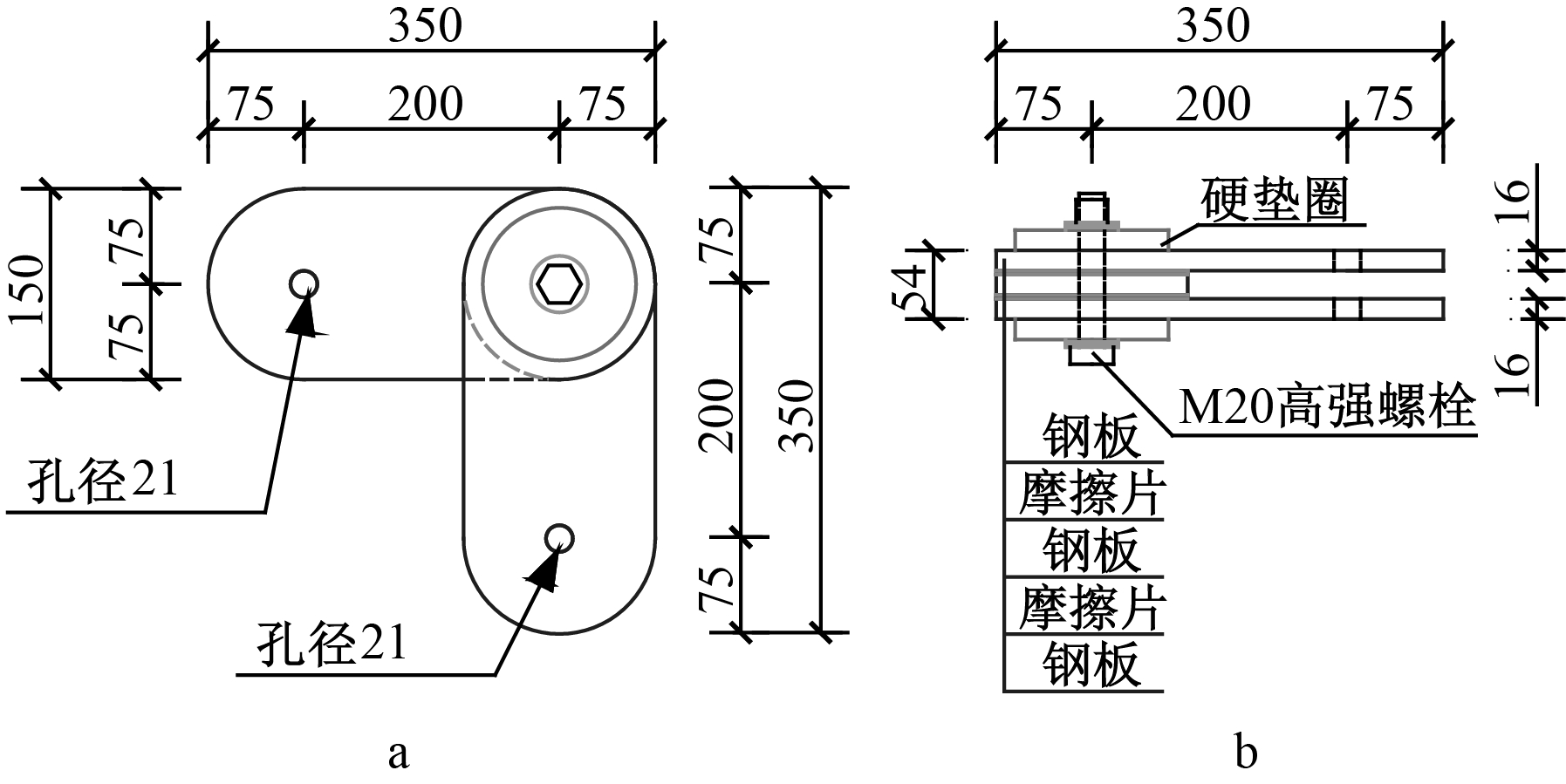

转动型摩擦阻尼器是由带螺栓孔的钢板、摩擦片、硬垫圈及弹簧垫圈通过高强螺栓组合而成的机构,其构造如图1所示。当外力没有达到最大摩擦力时,摩擦阻尼器不转动仅提供结构刚度,当外力大于[16]摩擦力时,阻尼器发生转动,钢板与摩擦片间摩擦以耗散能量。转动型摩擦阻尼器与其他类型的阻尼器相比,具有耗能性能良好、初始刚度大、连接简单、造价可观、易更换等特点,具有潜在的应用前景,但目前国内外针对转动型摩擦阻尼器的试验研究较为少见。

图1 转动型摩擦阻尼器构造

Fig.1 Construction of rotational friction damper

通过改变转动型摩擦阻尼器摩擦材料、高强螺栓预紧力及单元个数,设计了6个转动型摩擦阻尼器试件,对试件进行静力反复加载,研究摩擦材料、高强螺栓预紧力和单元个数不同参数下转动型摩擦阻尼器的滞回性能。在试验基础上,采用有限元软件ABAQUS建立了对应的有限元模型,并与试验结果进行对比分析。

1 试验概况

1.1 试件设计

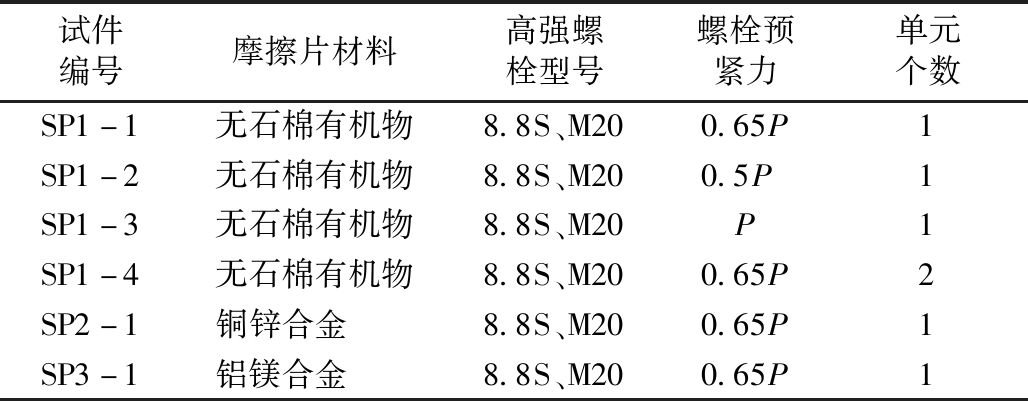

试验采用3种摩擦材料,分别是铜锌合金、铝镁合金、无石棉有机物,无石棉有机物主要以复合碳纤维、高碳石墨、铜纤维等材料组成;钢板采用Q345钢材,螺栓采用8.8级M20高强螺栓,根据JGJ 82—2011《钢结构高强度螺栓连接技术规程》[17]:8.8级M20高强螺栓预拉力P为125 kN。试验设计了6个试件,包括4个均以无石棉有机物为摩擦介质的转动型摩擦阻尼器,其中3个是高强螺栓预紧力为0.5P、0.65P、P的1单元阻尼器,1个是高强螺栓预紧力0.65P的2单元阻尼器;2个分别以铜锌合金、铝镁合金为摩擦材料且高强螺栓预紧力均为0.65P的阻尼器作为对比试件。试件几何尺寸见图2,试件编号及参数见表1。

a—正视图;b—左视图。

图2 试件几何尺寸及构造

Fig.2 Geometric dimension and structure of specimens

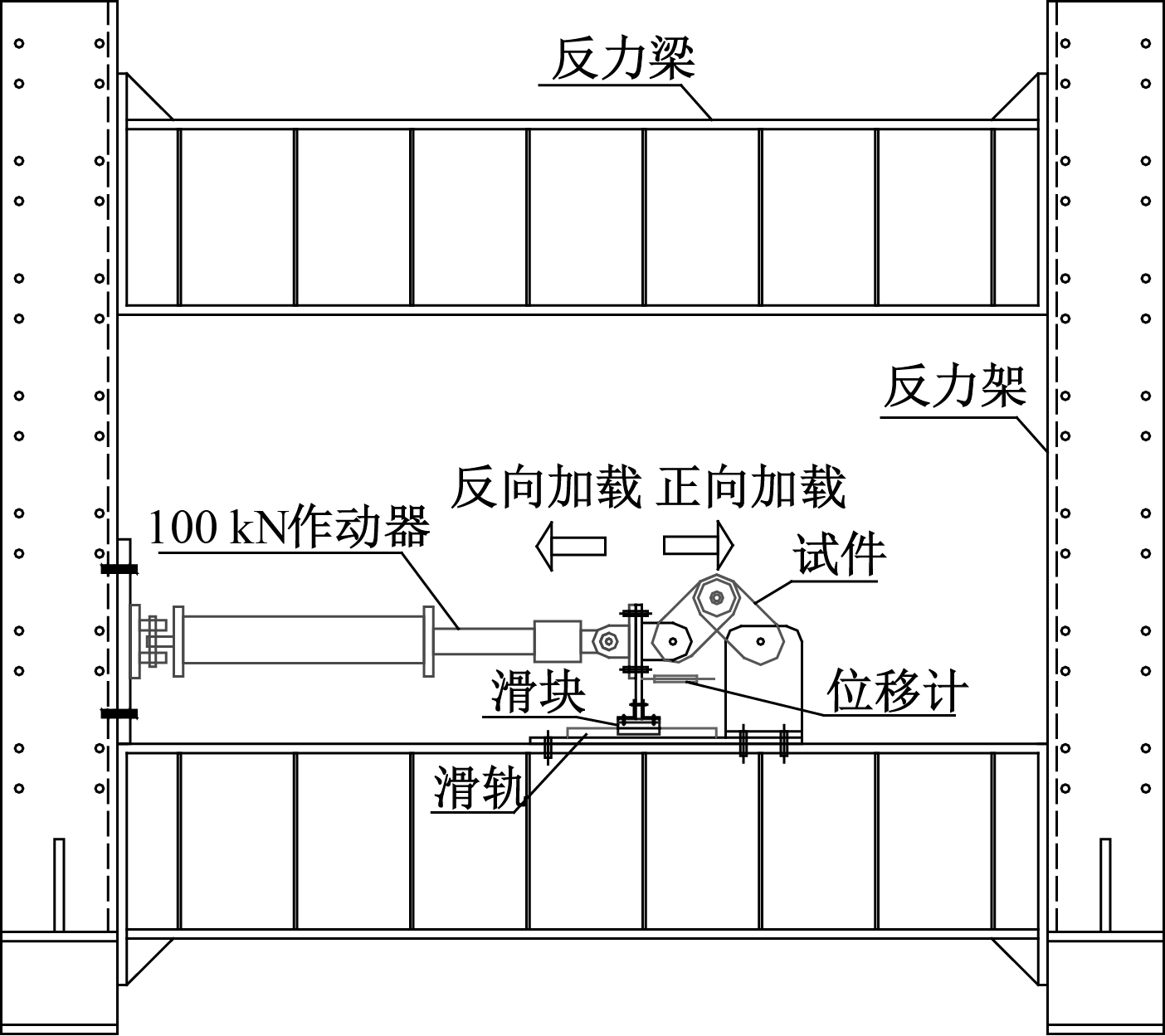

1.2 试验装置及加载制度

试验采用100 kN的MTS液压伺服作动器实施水平直线加载,转动型摩擦阻尼器一端通过加载板与作动器相连,另一端通过连接板固定试件,通过力传感器和位移传感器对作动器上的荷载数据和位移进行实时数据采集。图3为试验的加载装置。

表1 试件编号及参数

Table 1 Specimen number and parameters

试件编号摩擦片材料高强螺栓型号螺栓预紧力单元个数SP1-1无石棉有机物8.8S、M200.65P1SP1-2无石棉有机物8.8S、M200.5P1SP1-3无石棉有机物8.8S、M20P1SP1-4无石棉有机物8.8S、M200.65P2SP2-1铜锌合金8.8S、M200.65P1SP3-1铝镁合金8.8S、M200.65P1

图3 试验加载装置

Fig.3 Test loading set-up

参考JG/T 209—2012《建筑消能阻尼器》[18]、JGJ 297—2013《建筑消能减震技术规程》[19]、JGJ/T 101—2015《建筑抗震试验规程》[20]中对摩擦消能器的性能要求,试验采用位移控制加载,加载速率为3 mm/s,加载制度如图4所示。

图4 试验加载制度

Fig.4 Test loading system

1.3 量测内容

试验主要量测内容为转动型摩擦阻尼器摩擦力大小、位移值变化、高强螺栓预紧力的变化及阻尼器温度变化。转动型摩擦阻尼器的摩擦力通过作动器上力传感器测定,阻尼器的滑动位移由位移计测定,高强螺栓预紧力的变化由压力传感器将压力信号转化为电压信号后实时读取,阻尼器温度变化由温度传感器测定。

2 试验结果和分析

2.1 试验现象

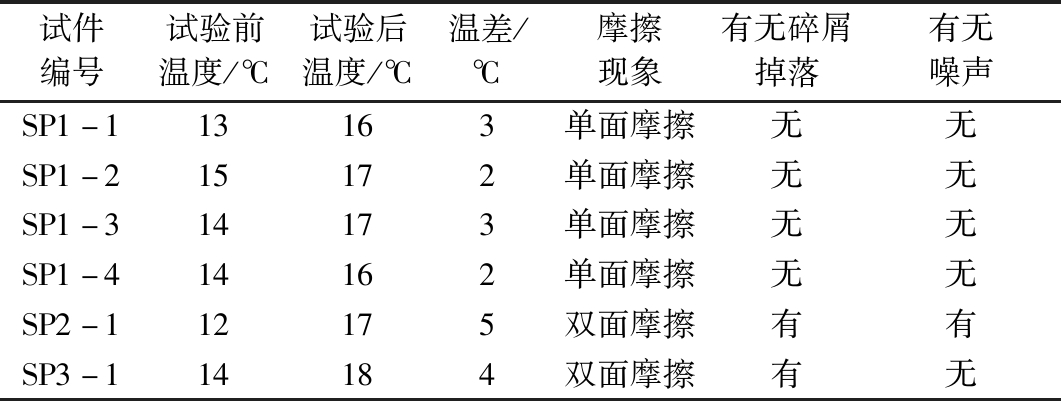

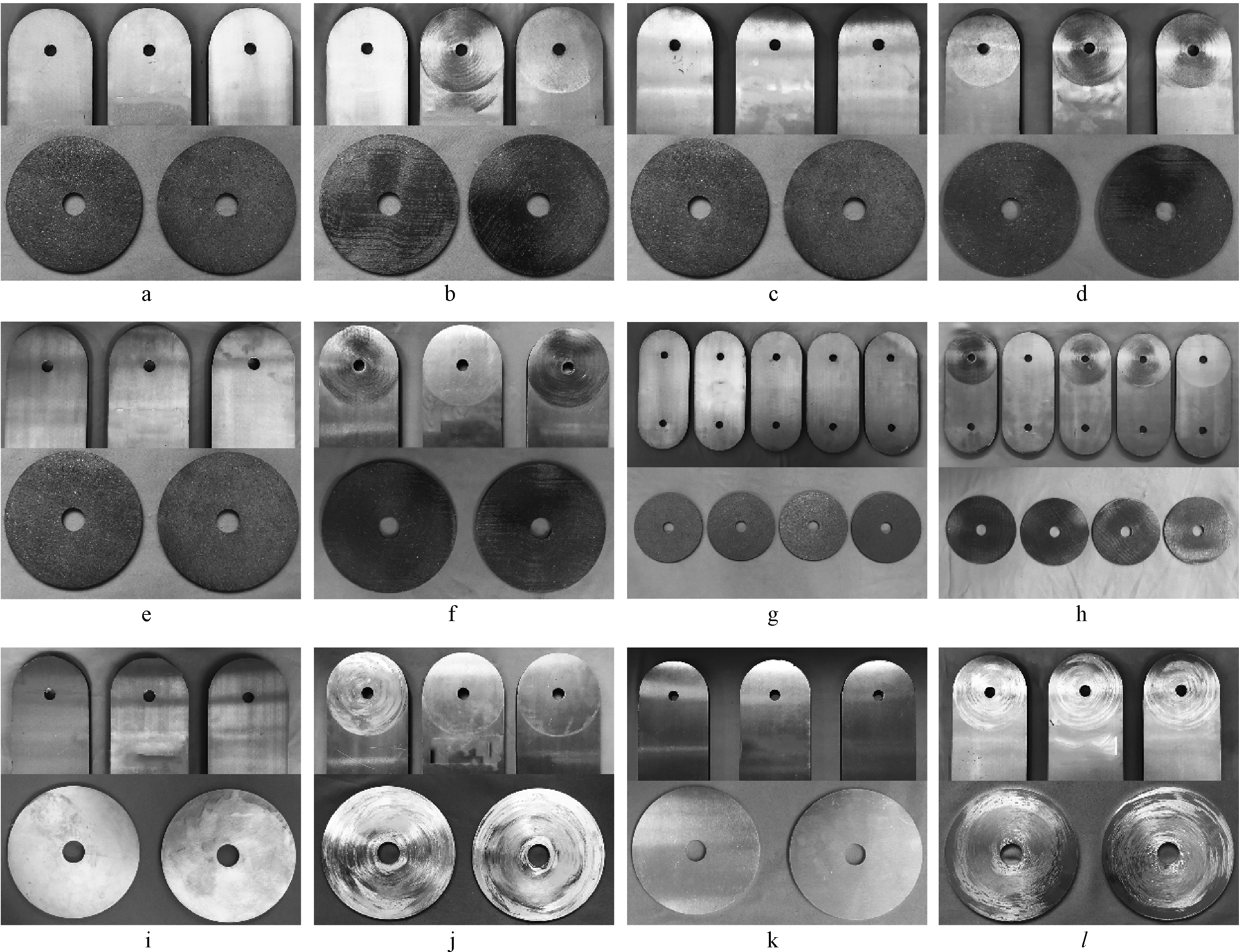

试件SP1-1~SP1-4是以无石棉有机物为摩擦材料的阻尼器,试验过程中,各试件工作状态稳定,未产生明显振动与噪声。经试验测试,4个试件试验前后温度上升2~3 ℃。试验结束后发现无石棉有机物摩擦片仅发生单面摩擦,钢板上吸附有无石棉有机物材料中的石墨,摩擦片受磨不均匀,部分区域有锃亮磨痕。试验前后对比如图5a~5h所示。

试件SP2-1是以铜锌合金为摩擦材料的阻尼器,试验过程中,阻尼器产生明显振动和噪声,观察到阻尼器正下方有掉落的黄色碎屑。通过温度传感器读取了试件试验前后温度差值变化,发现SP2-1在试验过程中升高了5 ℃。将阻尼器拆卸后发现,钢板上吸附铜锌合金碎屑,摩擦片两面有明显磨痕。试验前后对比如图5i、5j所示。

试件SP3-1是铝镁合金为摩擦材料的阻尼器,加载过程中,阻尼器工作状态稳定,无明显振动与噪声,阻尼器下方有银色碎屑掉落。读取温度传感器,发现试件温度升高4 ℃。观察拆卸后的阻尼器,钢板上吸附铝镁合金碎屑,摩擦片两面有较严重磨痕。试验前后对比如图5k、5l所示。各试件试验现象概况如表2所示。

表2 试验现象概述

Table 2 An overview of the test phenomenon of the specimens

试件编号试验前温度/℃试验后温度/℃温差/℃摩擦现象有无碎屑掉落有无噪声SP1-113163单面摩擦无无SP1-215172单面摩擦无无SP1-314173单面摩擦无无SP1-414162单面摩擦无无SP2-112175双面摩擦有有SP3-114184双面摩擦有无

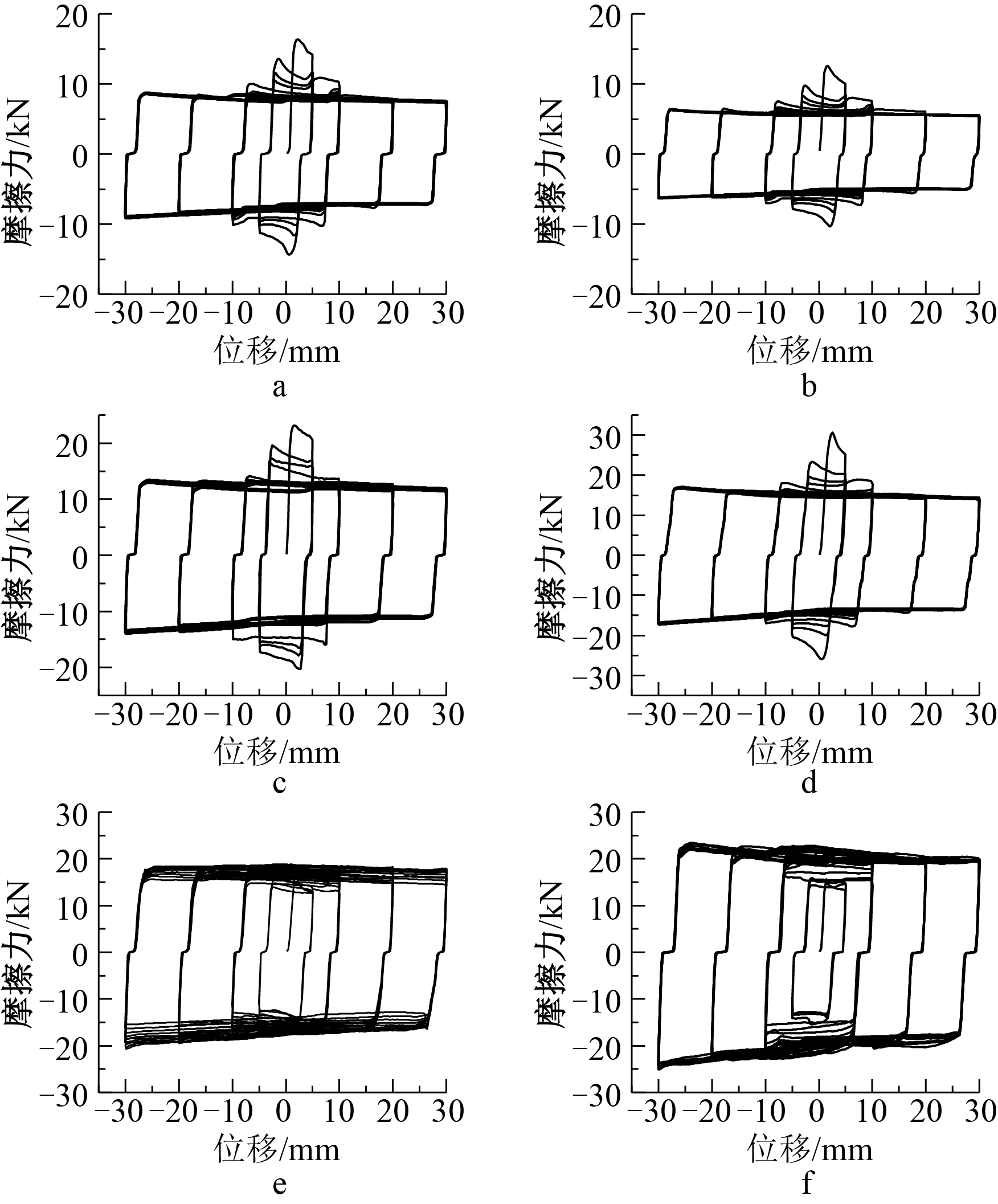

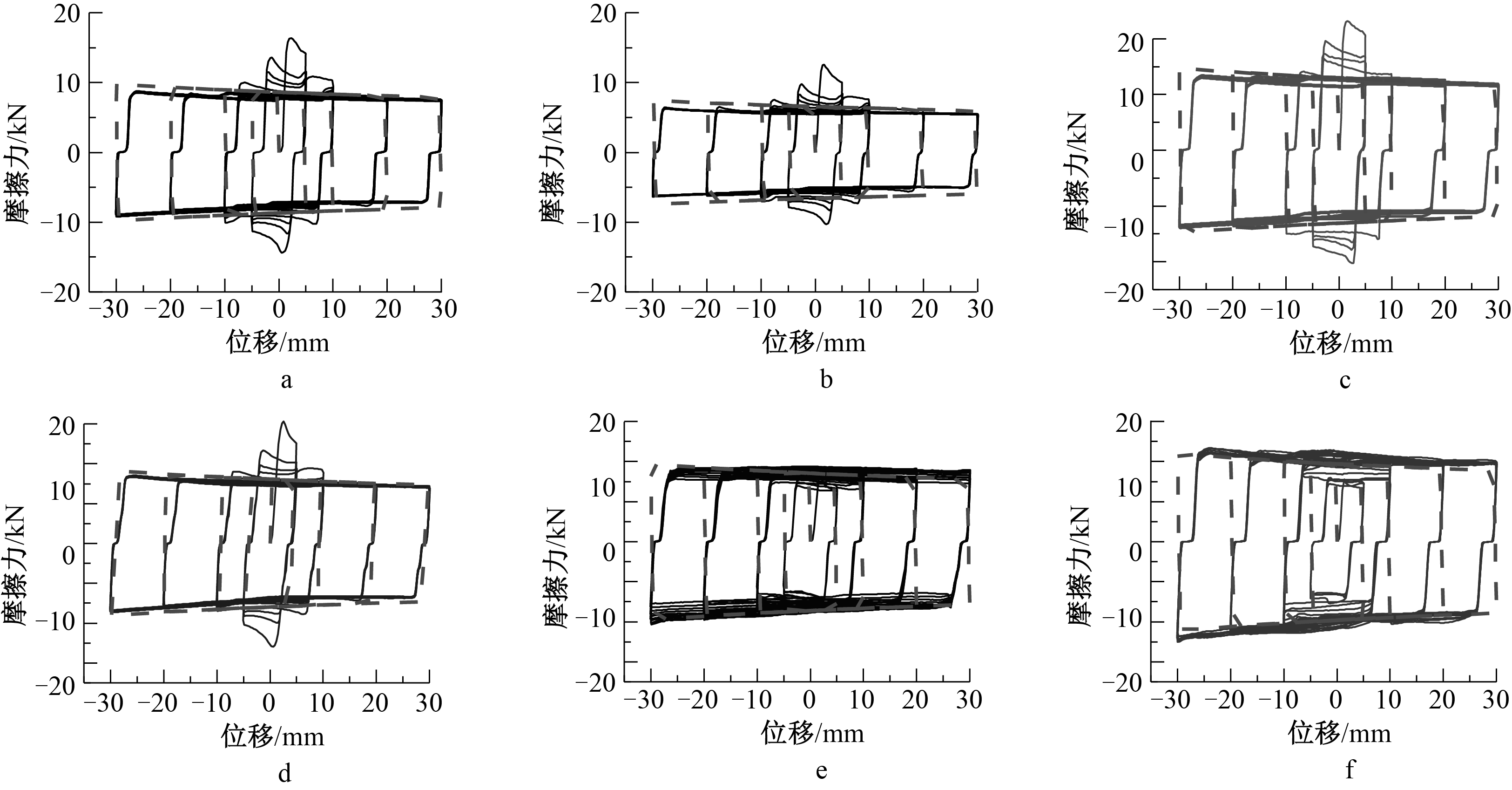

2.2 滞回曲线

试件荷载-位移滞回曲线如图6所示,各试件滞回曲线呈矩形且较为饱满,表现出良好的耗能能力及理想的“刚塑性”性能。各试件滞回曲线形状基本相同,摩擦力均在加载初期出现尖角,这是由于阻尼器的摩擦面间滑动摩擦系数小于静摩擦系数所致。由图可知,试件SP1-1~SP1~4的摩擦力稳定,试件SP2-1、SP3-1的摩擦力离散性较大,表现出明显的硬化行为。试件SP2-1、SP3-1的滞回曲线出现硬化现象的原因可由摩擦学原理[21]解释:摩擦接触面间并不是完全平滑的,微观上由许多个不规则的尖峰和凹谷所组成,当两种金属表面间有压力荷载时,在表面高起的微凸体的尖顶处,可能产生塑性流动,发生塑性流动时,金属出现工作硬化现象。

a—SP1-1试验前;b—SP1-1试验后;c—SP1-2试验前;d—SP1-2试验后;e—SP1-3试验前;f—SP1-3试验后;g—SP1-4试验前;h—SP1-4试验后;i—SP2-1试验前;j—SP2-1试验后;k—SP3-1试验前;l—SP3-1试验后。

图5 各试件试验前后对比

Fig.5 Contrast of each specimen before and after test

a—试件SP1-1;b—试件SP1-2;c—试件SP1-3;d—试件SP1-4;e—试件SP2-1;f—试件SP3-1。

图6 滞回曲线

Fig.6 Hysteretic curves of specimens

滞回曲线加载初期摩擦力突变是由于动静摩擦交替所致,除加载初期外,其余加载过程中6个试件摩擦力较为平稳,未出现明显突变,表明试验过程中温度变化对阻尼器的摩擦力几乎没有影响。

比较试件SP1-1~SP1-3可知:高强螺栓预紧力为0.5P、0.65P、P对应的平均摩擦力分别为5.72,7.93,12.3 kN,即转动型摩擦阻尼器平均摩擦力与高强螺栓预紧力呈正相关趋势;试件SP1-1、SP1-4为1单元、2单元阻尼器,对应平均摩擦力分别为7.93,14.9 kN,即阻尼器平均摩擦力与单元个数同样呈正相关趋势;试件SP1-1、SP2-1、SP3-1平均摩擦力分别为7.93,16.38,20.01 kN,其中,试件SP1-1的摩擦力最小,但其摩擦力较为稳定,适合实际工程使用。

综上可知,无石棉有机物摩擦力较为稳定,铝镁合金、铜锌合金阻尼器由于出现硬化现象,摩擦力离散性较大;阻尼器工作时温度变化对摩擦力几乎没有影响;增大阻尼器中高强螺栓预紧力、单元数可增大阻尼器摩擦力,有效提高摩擦阻尼器耗能能力。

2.3 能量耗散

摩擦阻尼器的作用是吸收地震输入结构中能量,从而保护主体结构不受破坏,因此摩擦阻尼器的耗能能力是评价阻尼器抗震性能优劣的重要指标。摩擦阻尼器每圈耗能能力可由下式计算[22]:

(1)

式中:EDi为摩擦阻尼器第i圈能量耗散;Fi为第i圈摩擦阻尼器的摩擦力;x为对应于Fi的位移。

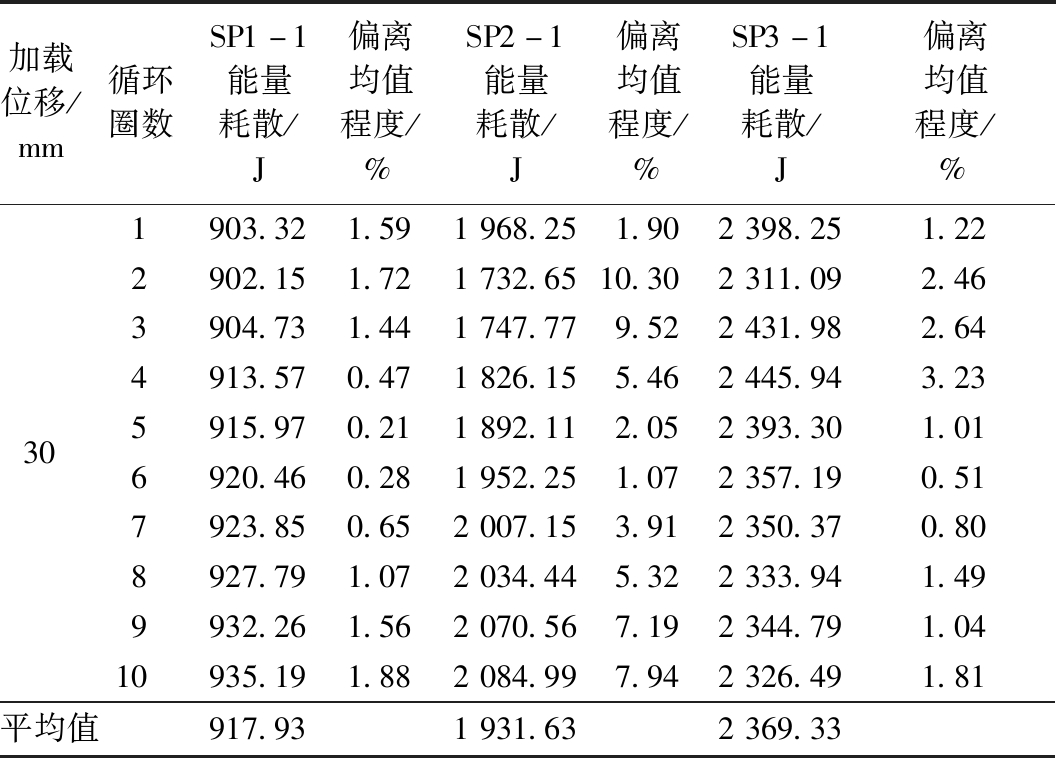

表3、图7反映了不同材料的转动型摩擦阻尼器在不同加载位移下的能量耗散情况。由图7可知:试件SP1-1、SP1-2、SP1-3随高强螺栓预紧力增加,阻尼器耗能呈增大趋势;当阻尼器在10,20,30 mm加载位移下,2单元阻尼器的SP1-4耗能分别比1单元阻尼器的SP1-4增加89.4%、90.6%、89.7%。由表3可知:无石棉有机物摩擦阻尼器每圈耗能基本稳定,波动幅度均在2%以内,铜锌合金摩擦材料波动性较大,偏离均值幅度为2%~10%,铝镁合金波动幅度为1%~3%。由此可知,无石棉有机物作为摩擦阻尼器的摩擦材料,其耗能能力虽然不如铜锌合金及铝镁合金,但其耗能性能较为稳定。

表3 试件能量耗散

Table 3 Energy dissipation of specimens

加载位移/mm循环圈数SP1-1能量耗散/J偏离均值程度/%SP2-1能量耗散/J偏离均值程度/%SP3-1能量耗散/J偏离均值程度/%301903.321.591968.251.902398.251.222902.151.721732.6510.302311.092.463904.731.441747.779.522431.982.644913.570.471826.155.462445.943.235915.970.211892.112.052393.301.016920.460.281952.251.072357.190.517923.850.652007.153.912350.370.808927.791.072034.445.322333.941.499932.261.562070.567.192344.791.0410935.191.882084.997.942326.491.81平均值917.931931.632369.33

a—试件SP1-1;b—试件SP1-2;c—试件SP1-3;d—试件SP1-4;e—试件SP2-1;f—试件SP3-1。![]() 10 mm;

10 mm;![]() 20 mm;▭30 mm。

20 mm;▭30 mm。

图7 不同加载位移下能量耗散

Fig.7 Energy dissipation under different loading displacements

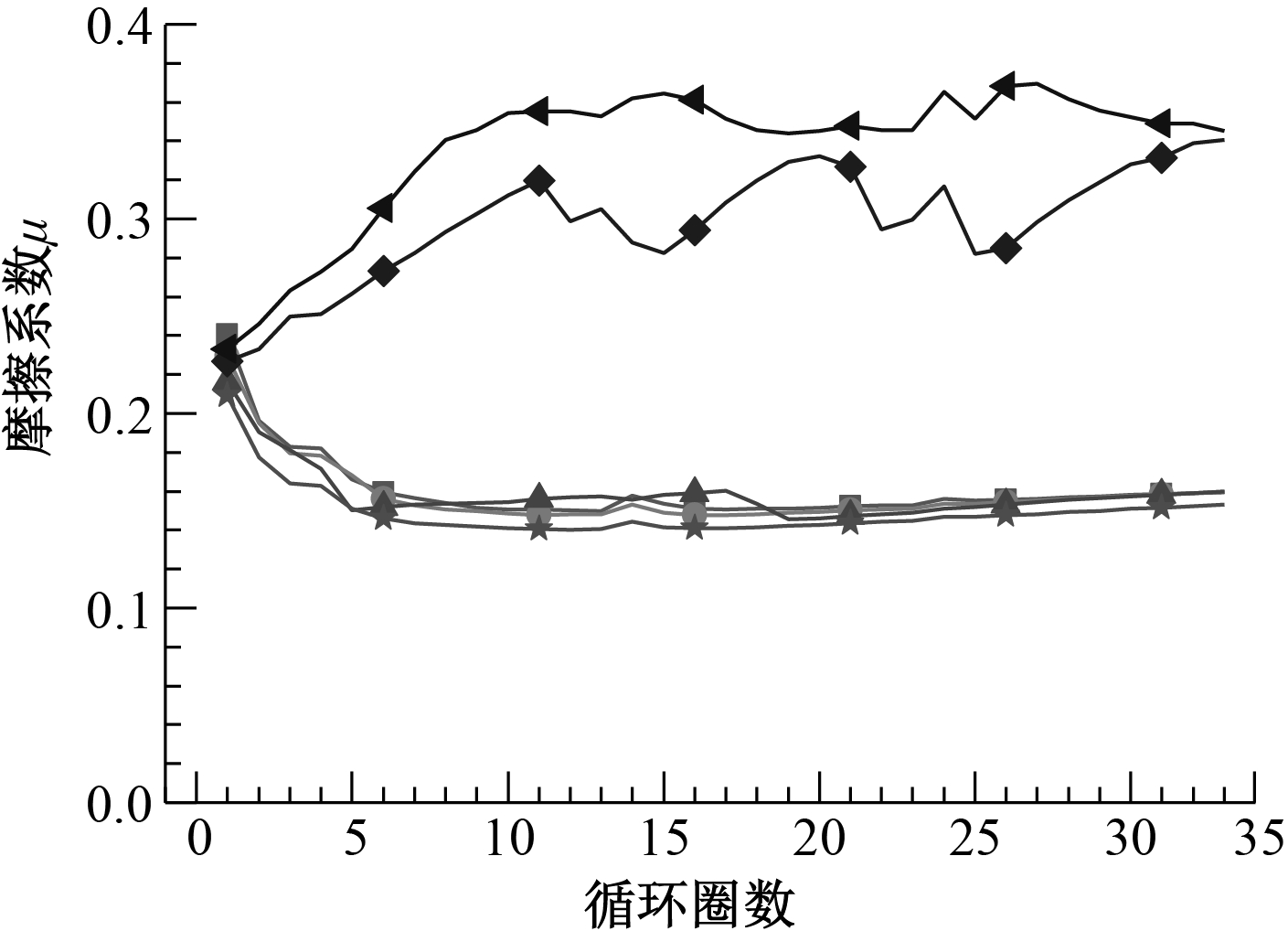

2.4 摩擦系数

![]() — SP1-1;

— SP1-1;![]() — SP1-2;

— SP1-2;![]() — SP1-3;

— SP1-3;![]() — SP1-4;

— SP1-4;![]() — SP1-5;

— SP1-5;![]() — SP1-6。

— SP1-6。

图8 摩擦系数μ随荷载变化曲线

Fig.8 Changes of friction coefficient with load

试件SP1-1~SP1-4为无石棉有机物-钢接触面,试件SP2-1为铜锌合金-钢接触面,试件SP3-1为铝镁合金-钢接触面。依据文献[23],结合试验中阻尼器的摩擦力、位移等实时数据,可得各试件摩擦系数的变化情况,摩擦系数μ随荷载变化如图8所示。可知:试件SP1-1~SP1-4的摩擦系数在前5圈加载过程中,降幅严重,从初始摩擦系数0.22左右降低至0.16,降幅达到37.5%。第5圈后摩擦系数逐渐趋于稳定,摩擦系数变化范围为0.14~0.24;试件SP2-1、SP3-1的摩擦系数在加载过程中表现出强烈非线性且波动较大,摩擦系数总体有增大趋势,试件SP2-1、SP3-1的摩擦系数变化范围分别为0.23~0.34、0.23~0.36。各试件平均摩擦系数如表4所示。无石棉有机物材料的摩擦系数稳定性优异,均在0.15左右,铝镁合金材料的平均摩擦系数略高于铜锌合金材料的,且均大于0.3。

表4 平均摩擦系数

Table 4 Average friction coefficient

试件编号平均摩擦系数试件编号平均摩擦系数SP1-10.155SP1-40.147SP1-20.157SP2-10.307SP1-30.156SP3-10.349

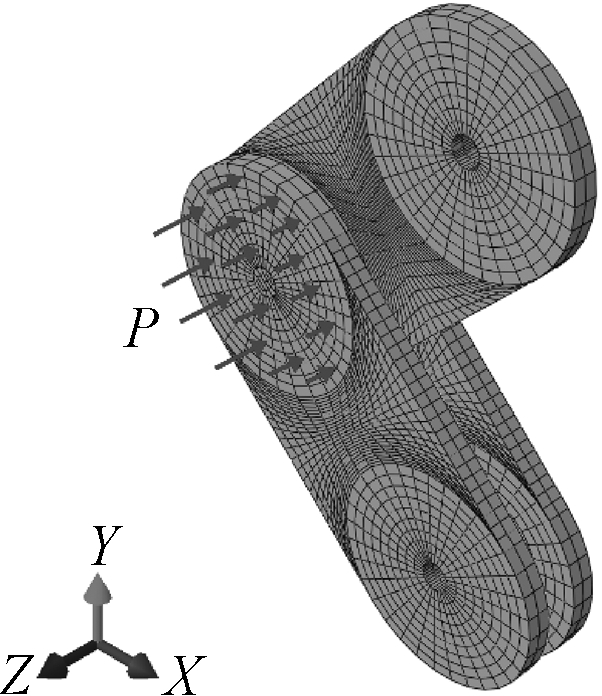

3 转动型摩擦阻尼器有限元分析

3.1 转动型摩擦阻尼器有限元模型建立

采用通用有限元软件ABAQUS建立三维有限元模型进行数值模拟分析。有限元建模包括钢板、摩擦片、高强螺栓部件、材料本构关系、部件装配、单元类型的选取及网格划分、定义连接单元、定义相互作用关系、定义边界条件与荷载施加方式等。根据试件实际尺寸,按1∶ 1建立有限元模型,转动型摩擦阻尼器有限元模型如图9所示。为确保有限元模拟的精确性,转动型摩擦阻尼器中各部件均采用三维实体减缩积分单元(C3D8R),采用结构优化网络技术对模型进行网格划分。

图9 有限元模型

Fig.9 Finite element model

3.2 模型连接单元设置

转动型摩擦阻尼器是机构类型摩擦阻尼器,各部件间的运动具有一定的约束关系和相对运动关系,属于多体运动,多体运动需设置连接单元实现部件间相对运动。转动型摩擦阻尼器有限元模型中的连接单元采用ABAQUS中已定义的平移连接属性Axial、组合连接属性Hinge,选择连接点设置连接属性,将连接属性赋予连接单元。转动型摩擦阻尼器有限元模型中共设置7个连接单元,3个Axial连接单元,4个Hinge连接单元。

3.3 模型接触和边界条件

转动型摩擦阻尼器有限元分析模型中存在3个接触关系:钢板与摩擦片,钢板孔壁与高强螺栓栓杆表面,摩擦片孔壁与高强螺栓栓杆表面。3种接触关系模拟采用ABAQUS相互作用中通用接触算法(General Contact)。通用接触算法可简单定义接触,模型运算时自动查找接触对,并赋予接触属性。接触属性中设置切向行为及法向行为,切向行为使用库伦摩擦系数,摩擦系数取值如表4所示,法向行为采用“硬”接触。图10为有限元模型加载简化示意,本文将高强螺栓预紧力转化等效压强,施加于钢板表面以模拟板件与摩擦片间预压力。为模拟试件实际受力状态,有限元模型在加载端钢板开孔中心设置耦合约束点,采用运动耦合约束建立约束点与钢板孔径内壁间耦合关系,在该点采用位移边界条件,施加与试验一致的加载制度;固定端约束X、Y、Z三个方向的自由度,以实现相应边界约束条件。

图10 有限元模型加载简化示意

Fig.10 Simplified loading sketch of finite element model

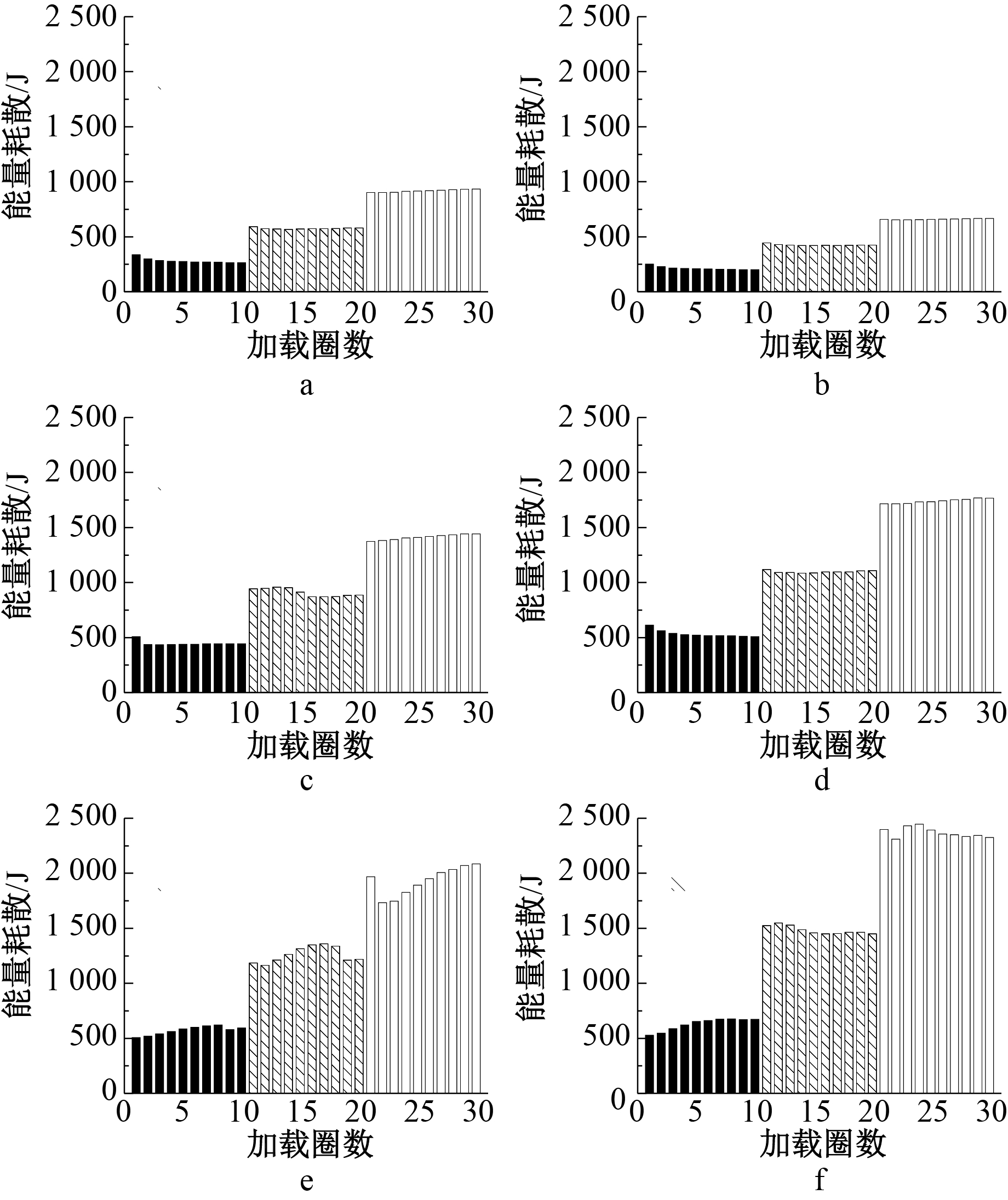

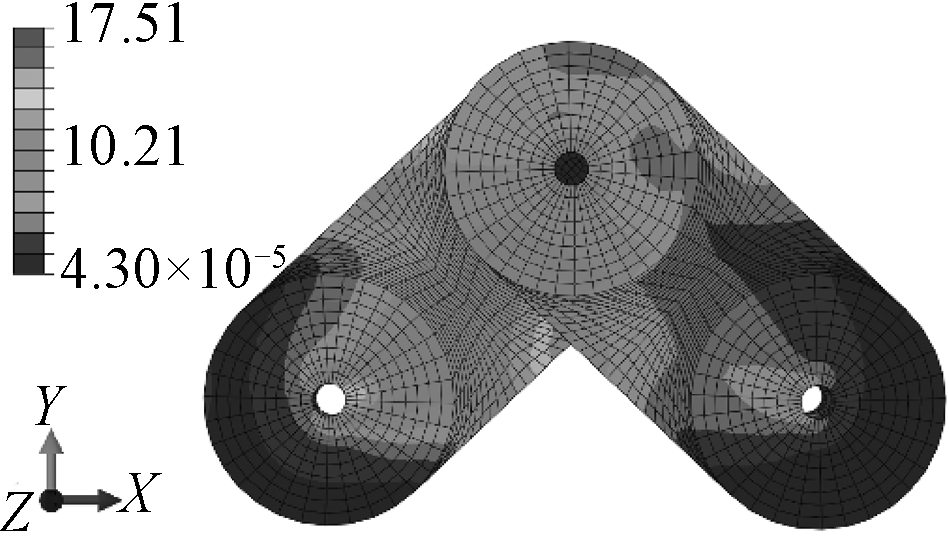

3.4 有限元分析与试验结果对比

有限元分析得到模型的von Mises应力云图如图11所示。可见:有限元模型应力主要分布在钢板与摩擦片接触区域,钢板沿长度方向有部分应力扩散现象,有限元分析中最大应力远小于材料屈服强度设计值,表明有限元模型处于弹性状态,这与试验中试件无明显塑性变形现象基本一致,表明有限元分析得到的应力分布形式与试验相吻合。

图11 von Mises应力云图 MPa

Fig.11 von Mises stress contour

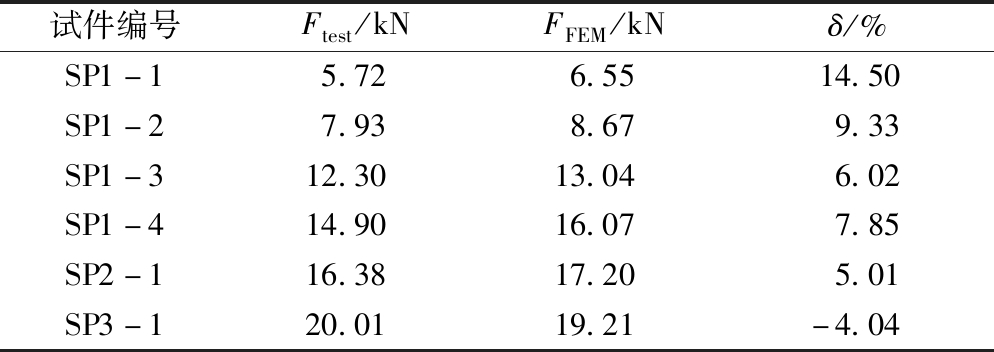

表5为各试件平均摩擦力对比。图12所示为6个试件有限元与试验荷载-位移滞回曲线对比。由试验结果与有限元对比可知:有限元模型与试验滞回曲线吻合良好,可较好反映转动型摩擦阻尼器滞回性能;试件SP3-1平均摩擦力试验值与有限元计算值误差最小,这是因为试验中试件SP3-1高强螺栓预紧力比较稳定,其他试件高强螺栓预紧力在试验过程中均有不同程度降低,导致有限元计算结果略高于试验值;有限元计算得到的滞回曲线十分饱满,没有表现出试验滞回曲线中的滑移现象,这是由于有限元建模时直接将加载点耦合至钢板孔径中心,未考虑试件与加载板间连接间隙;有限元滞回曲线未出现试验加载初期摩擦力跃动现象,这是由于有限元软件未考虑两种材料接触面间的磨合过程。

表5 有限元和试验平均摩擦力

Table 5 Numerical and experimental average friction

试件编号Ftest/kNFFEM/kNδ/%SP1-15.726.5514.50SP1-27.938.679.33SP1-312.3013.046.02SP1-414.9016.077.85SP2-116.3817.205.01SP3-120.0119.21-4.04

注:Ftest为试验所得平均摩擦力;FFEM为有限元所得平均摩擦力;δ=(FFEM-Ftest)/Ftest。

a—SP1-1;b—SP1-2;c—SP1-3;d—SP1-4;e—SP2-1;f—SP3-1。![]() 试验;----有限元。

试验;----有限元。

图12 有限元与试验滞回曲线对比

Fig.12 Comparisons of hysteretic curves between FEA and test results

4 结束语

考虑摩擦材料、高强螺栓预紧力、单元个数参数对转动型摩擦阻尼器滞回性能的影响,进行了6个转动型摩擦阻尼器滞回性能试验研究及有限元数值模拟,得到如下结论:

1)无石棉有机物的摩擦力稳定性较好,铜锌合金、铝镁合金的摩擦力离散性较大;阻尼器工作时温度变化对摩擦力几乎没有影响;增大高强螺栓预紧力、增加阻尼器单元个数可有效增大转动型摩擦阻尼器摩擦力,提高阻尼器耗能能力。

2)铝镁合金的耗能能力优于铜锌合金、无石棉有机物的,无石棉有机物耗能稳定性优于铜锌合金、铝镁合金的。

3)无石棉有机物的摩擦系数在0.15左右,铝镁合金的摩擦系数略高于铜锌合金的,均大于0.3。

4)有限元分析结果表明,转动型摩擦阻尼器应力分布形式与试验基本一致,有限元分析结果与试验值误差较小,有限元模型可以较好地模拟转动型摩擦阻尼器在静力反复荷载作用下的滞回性能。

[1] SOONG T T, JR B F S. Supplemental Energy Dissipation: State-of-the-Art and State-of-the-Practice[J]. Engineering Structures, 2002, 24(3): 243-259.

[2] 周福霖. 工程结构减震控制[M]. 北京: 地震出版社, 1997.

[3] 欧进萍. 结构振动控制:主动、半主动和智能控制[M]. 北京: 科学出版社, 2003.

[4] PALL S A, MARSH C. Response of Friction Damped Braced Frames[J]. Journal of Structural Division, ASCE, 1982,108(9): 1313-1323.

[5] PALL S A, MARSH C, FAZIO P. Friction Joints for Seismic Control of Large Panel Structures[J]. PCI Journal, 1980,25(6): 38-61.

[6] FILIATRAULT A, CHERRY S. Performance Evaluation of Friction Damped Braced Steel Frames Under Simulated Earthquake Loads[J]. Earthquake Spectra, 1985, 3(1): 57-78.

[7] GRIGORIAN C E, YANG T S, POPOV E. Slotted Bolted Connection Energy Dissipators[D]. Berkeley: College of Engineering University California at Berkeley, 1992.

[8] ONO S, NAKAHIRA K, TSUJIOKA S, et al. Energy Absorption Capacity of Thermally Sprayed Aluminum Friction Dampers[J]. Journal of Thermal Spray Technology, 1996, 5(3): 303-309.

[9] MUALLA I H, BELEV B. Performance of Steel Frames with a New Friction Damper Device Under Earthquake Excitation[J]. Engineering Structures, 2002, 24(3): 365-371.

[10] 吴斌, 张纪刚, 欧进萍. Pall型摩擦阻尼器的试验研究与数值分析[J]. 建筑结构学报, 2003, 24(2): 7-13.

[11] 吴斌, 张纪刚, 欧进萍. 考虑几何非线性的Pall型摩擦阻尼器滞回特性分析[J]. 工程力学, 2003, 20(1): 21-26.

[12] LATOUR M, PILUSO V, RIZZANO G. Experimental Analysis on Friction Materials for Supplemental Damping Devices[J]. Construction and Building Materials, 2014, 65: 159-176.

[13] SAMANI H R, MIRTAHERI M, ZANDI A. Experimental and Numerical Study of a New Adjustable Frictional Damper[J]. Journal of Constructional Steel Research, 2015,112:354-362.

[14] 张艳霞, 赵文占, 陈媛媛, 等. 长孔螺栓摩擦阻尼器试验研究[J]. 工程抗震与加固改造, 2015, 37(4): 90-95.

[15] ANOUSHEHEI M, DANESHJOO F, MAHBOUBI S, et al. Experimental Investigation on Hysteretic Behavior of Rotational Friction Dampers with New Friction Materials[J]. Steel and Composite Structures, 2017, 24(2): 239-248.

[16] 叶良浩, 曲哲, 贺思维, 等. 刹车片型摩擦消能器的单轴力学性能试验研究[J]. 土木工程学报, 2018, 51(7):70-74,97.

[17] 中华人民共和国住房和城乡建设部.钢结构高强度螺栓连接技术规程:JGJ 82—2011[S]. 北京: 中国建筑工业出版社, 2011.

[18] 中华人民共和国住房和城乡建设部.建筑消能阻尼器:JG/T 209—2012[S]. 北京: 中国标准出版社, 2012.

[19] 中华人民共和国住房和城乡建设部.建筑消能减震技术规程:JGJ 297—2013[S]. 北京: 中国建筑工业出版社, 2013.

[20] 中华人民共和国住房和城乡建设部.建筑抗震试验规程:JGJ/T 101—2015[S]. 北京: 中国建筑工业出版社, 2015.

[21] 温诗铸. 摩擦学原理[M].北京: 清华大学出版社, 2002.

[22] WANG G, WANG Y, YUAN J, et al. Modeling and Experimental Investigation of a Novel Arc-Surfaced Frictional Damper[J]. Journal of Sound & Vibration, 2016, 389: 89-100.

[23] MONIR H S, ZEYNALI K. A Modified Friction Damper for Diagonal Bracing of Structures[J]. Journal of Constructional Steel Research, 2013, 87(6): 17-30.