近年来,蜂窝式钢结构以及蜂窝组合结构得到了广泛的应用。国内外对蜂窝式钢结构常温下力学性能进行了大量的研究,并有了专门的技术标准[1-3]。但是,对蜂窝式钢结构的抗火性能研究还不多见,而对高温下蜂窝组合梁的性能研究更为少见。蜂窝组合梁高温下力学性能研究问题复杂,总结国内外在蜂窝式构件研究方面的进展可见:大多数研究者概括地将普通钢结构截面形状系数的概念引入蜂窝构件,按计算防火涂料厚度增加20%的方法,实现对蜂窝梁的防火保护。Ellobody于2015年对高温下与压型钢板紧密连接的无保护蜂窝组合梁和无保护实腹组合梁做了非线性数值分析[4],结果表明:欧洲标准中关于火灾下组合梁抗火承载力的计算结果对于大部分蜂窝组合梁偏于保守。而我国GB 51249—2017《建筑钢结构防火技术规范》[5]中只对实腹式组合梁进行了抗火设计并进行规范,未对蜂窝组合梁的抗火设计进行说明。蜂窝式钢结构在房屋建筑应用有着很好的前景[6-7],有必要提供火灾下蜂窝钢结构的分析理论和计算方法。本研究通过对1根实腹组合梁和2根蜂窝组合梁构件的恒载耐火试验,分析蜂窝组合梁高温下的温度分布规律以及变形特点,为进一步研究火灾下蜂窝组合构件的性能积累资料。

1 试验概况

1.1 试件设计

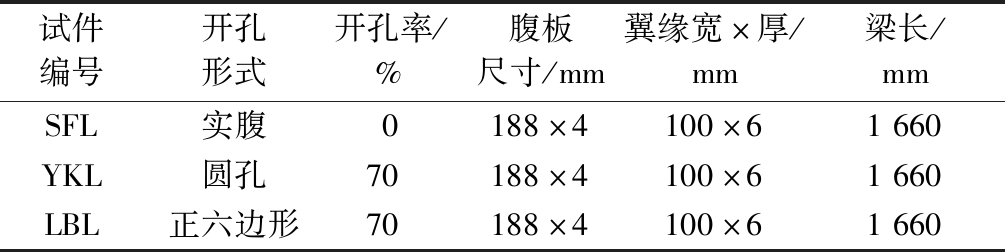

试验设计制作了3根组合梁,分别为实腹式钢与混凝土组合梁、圆形开孔蜂窝钢与混凝土组合梁、正六边形开孔蜂窝钢与混凝土组合梁。所有试件的钢梁部分均采用Q345B钢板,栓钉材质为45号钢,3根钢梁的长度、截面高度、翼缘宽度、腹板厚度、上下翼缘厚度皆相同。栓钉尺寸依据JGJ 138—2016《组合结构设计规范》[8]确定,试验使用栓杆直径13 mm,栓杆长度37 mm,栓帽直径23 mm,栓帽厚度8 mm,全长45 mm的栓钉按纵向间距85 mm、横向间距55 mm布置。试件编号及钢梁参数见表1。

表1 试件编号及钢梁参数

Table 1 Specimen number and steel beam parameters

试件编号开孔形式开孔率/%腹板尺寸/mm翼缘宽×厚/mm梁长/mmSFL实腹0188×4100×61660YKL圆孔70188×4100×61660LBL正六边形70188×4100×61660

混凝土板使用强度等级为C30的混凝土,内部钢筋材质为HRB335。组合梁楼板长度同钢梁长度,长、宽、厚分别为1 660,700,60 mm,混凝土板内部单层配筋,横向与纵向配筋均为![]() 10@200。为了达到组合梁两端简支边界条件,在梁两端焊接钢质端板,端板尺寸为宽280 mm,高300 mm,厚40 mm,并在端板底部厚度方向上打磨出直径80 mm的曲边底面以保证梁两侧自由转动。试件外形及尺寸见图1。

10@200。为了达到组合梁两端简支边界条件,在梁两端焊接钢质端板,端板尺寸为宽280 mm,高300 mm,厚40 mm,并在端板底部厚度方向上打磨出直径80 mm的曲边底面以保证梁两侧自由转动。试件外形及尺寸见图1。

a—试件SFL; b—试件YKL; c—试件LBL; d—试件横截面详图。

图1 试件参数

Fig.1 Specimen parameters

试验试件钢梁及栓钉部分由钢构件加工厂代为加工,有孔蜂窝梁在焊接好的工型钢梁腹板上直接开孔而成。钢梁主体焊接完成后,将栓钉按照设计要求焊接在钢梁上翼缘上表面,并将预先制作好的端板按设计要求焊接在钢梁两侧,试件楼板部分在实验室内完成浇筑。

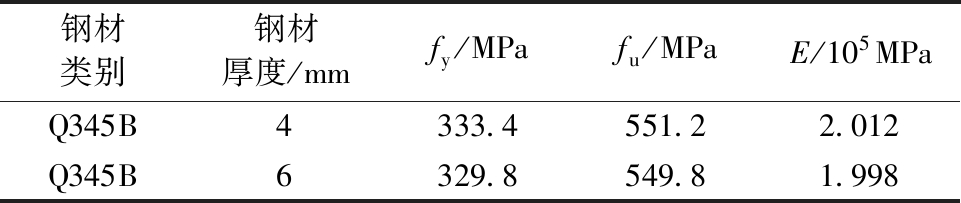

1.2 材料特性

根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:常温试验方法》[9]标准,对所用钢板分别制作标准拉伸试样,试样沿轧制方向及垂直方向各取3个。钢板材料特性见表2。在浇筑混凝土板的同时制作标准混凝土试块,并与试件同条件养护。测得混凝土立方体抗压强度fcu为30.42 MPa,轴心抗压强度fc为23.10 MPa,弹性模量Ec为2.97×104 MPa。

表2 钢板材料特性

Table 2 Material properties of steel plates

钢材类别钢材厚度/mmfy/MPafu/MPaE/105MPaQ345B4333.4551.22.012Q345B6329.8549.81.998

对混凝土板所用钢筋制作标准拉伸试样进行拉伸试验,测得钢筋弹性模量E为1.975×105 MPa,屈服强度fy为381.56 MPa,极限抗拉强度fu为550.38 MPa。

1.3 试验装置

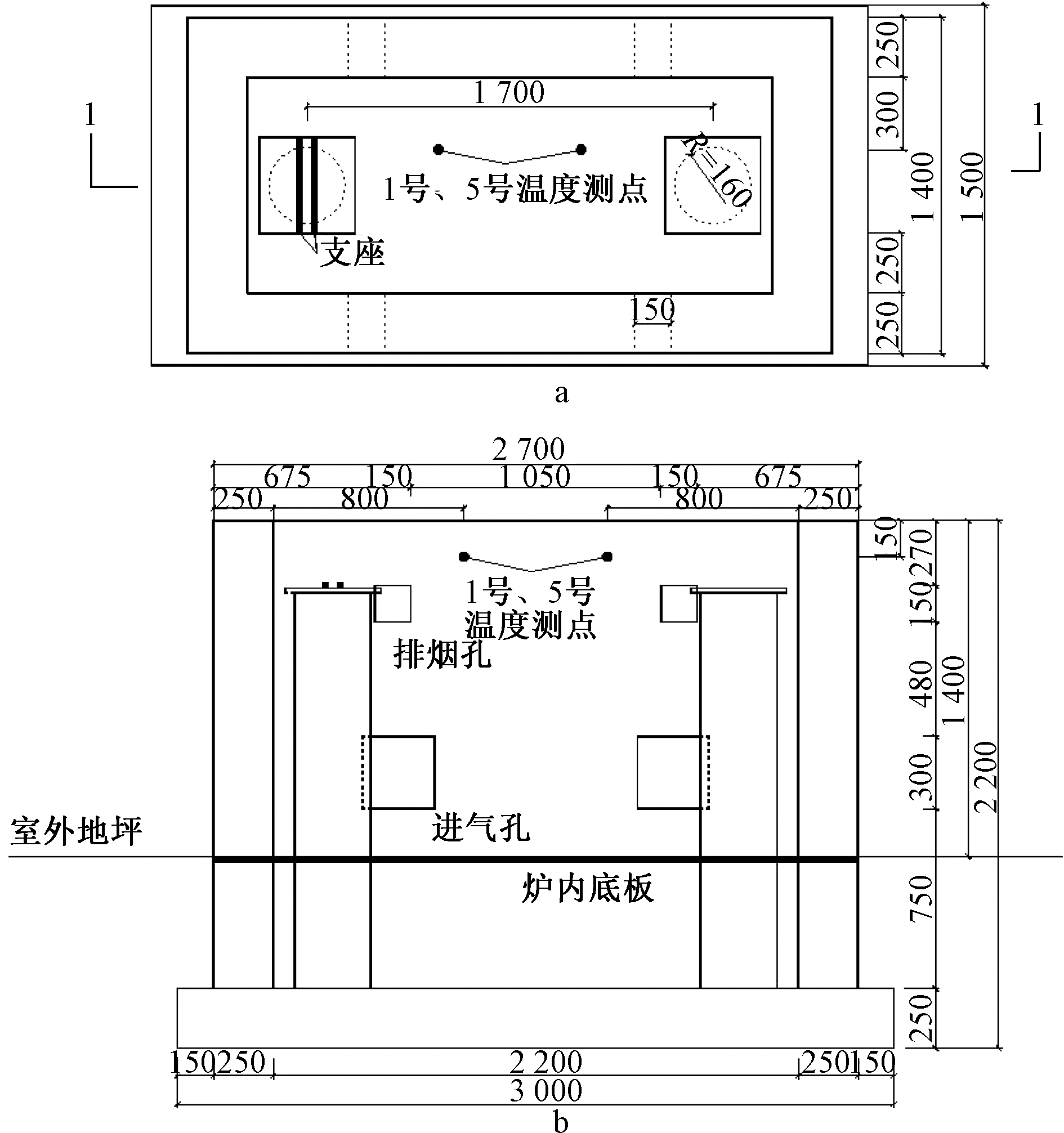

试验需模拟真实火灾情况,使蜂窝组合梁在恒载条件下受火升温,故综合实际情况设计并制作了满足试验研究需要的试验装置。试验装置主体为火灾试验炉,内部使用木材作为主要升温材料以模拟真实火灾发生情况。炉体尺寸长为2.7 m,宽为1.4 m,高为2.25 m,炉壁厚为250 mm,其内部空间满足试验构件要求同时能使木材充分燃烧。炉体材料选用C30混凝土并在炉壁内表面贴附一层耐火隔温能力较强的50 mm厚硅酸铝耐火棉。

试验炉内支承采用两根直径为300 mm的钢管混凝土柱,并在混凝土内埋入H型钢,使其有足够的承载力。为保证支承下部与试验炉底板有效连接,并满足上端承载要求,在支承两端设Q345B钢材盖板,厚度为20 mm。支承的高度应使构件安置在支承结构上之后,试验涉及的组合梁楼板部分的上表面与炉壁上表面平齐,使得炉体上部在试验过程中便于遮盖保温进而使炉内温度能升高到所需温度。为保证组合梁边界条件为简支,其中一根柱顶钢板上表面焊接两条300 mm长,截面为20 mm×20 mm的钢条,两根钢条横向中心间距70 mm且整体居中焊接于柱体顶部钢板的上表面,方向与下部钢板长度方向平行。支承外表面同样包覆一层50 mm厚与炉体内表面贴附材质性能相同的硅酸铝耐火棉,以保证支承在试验过程中有更高的耐火能力。

为方便试验过程中布置热电偶测量设备,需于炉壁长度方向上顶部居中布置一条30 mm宽,向下150 mm深,向炉内通透的沟缝。为使燃烧充分且通风排烟,在炉壁长度方向两侧各开4个孔,开孔尺寸设计为:上方两个150 mm×150 mm方形孔洞,下方两个300 mm×300 mm方形孔洞。试验炉详情见图2。

a—燃烧炉俯视; b—1—1剖面。

图2 试验燃烧炉参数

Fig.2 Combustion furnace parameters

1.4 试验加载制度及数据采集

1.4.1 加载制度

试验模拟常见建筑以纤维类物质为主的室内火灾,为保证试验安全同时考虑试验升温需要,试验火灾荷载每次通过燃烧200根长、宽、高分别为600,70,50 mm的落叶松木方进行升温,即单次装填共计0.42 m3落叶松木方作为燃料。在装填木方燃料时,木方与木方间留有一定的合理空隙,以保证木方燃料充分燃烧。点火方式采用固体酒精块引燃,同时为保证炉内各位置升温情况没有明显差异,点火时在炉体预留的四个下部通风口同时点火。通风方式采用电动鼓风机通风和自然通风相结合。为保证炉内燃料下部通风,应将木方燃料架起一定的高度,本试验使用直径为24 mm的HRB400钢筋制成的网架将木方燃料架起。

试验采用堆载的方式对试件施加竖向荷载。试验采用单块质量为20 kg的铁块,共计112块,沿组合梁楼板中心线两侧均匀排布,以此来模拟均布荷载。荷载分8级施加,每级荷载为2.8 kN,共计22.4 kN堆载荷载。加载过程中对梁上各竖向位移监测点的竖向位移逐级监测。各级加载完成后需待各竖向位移监测点位移值稳定后再进行下一级加载,当全部荷载加载完成后,应当保持当前荷载静止24 h,观察梁上各竖向位移监测点位移值变化情况,如若位移值稳定,则可进行下一步试验。试验加载方式见图3。

图3 试验加载方式

Fig.3 Test loading mode

1.4.2 数据采集

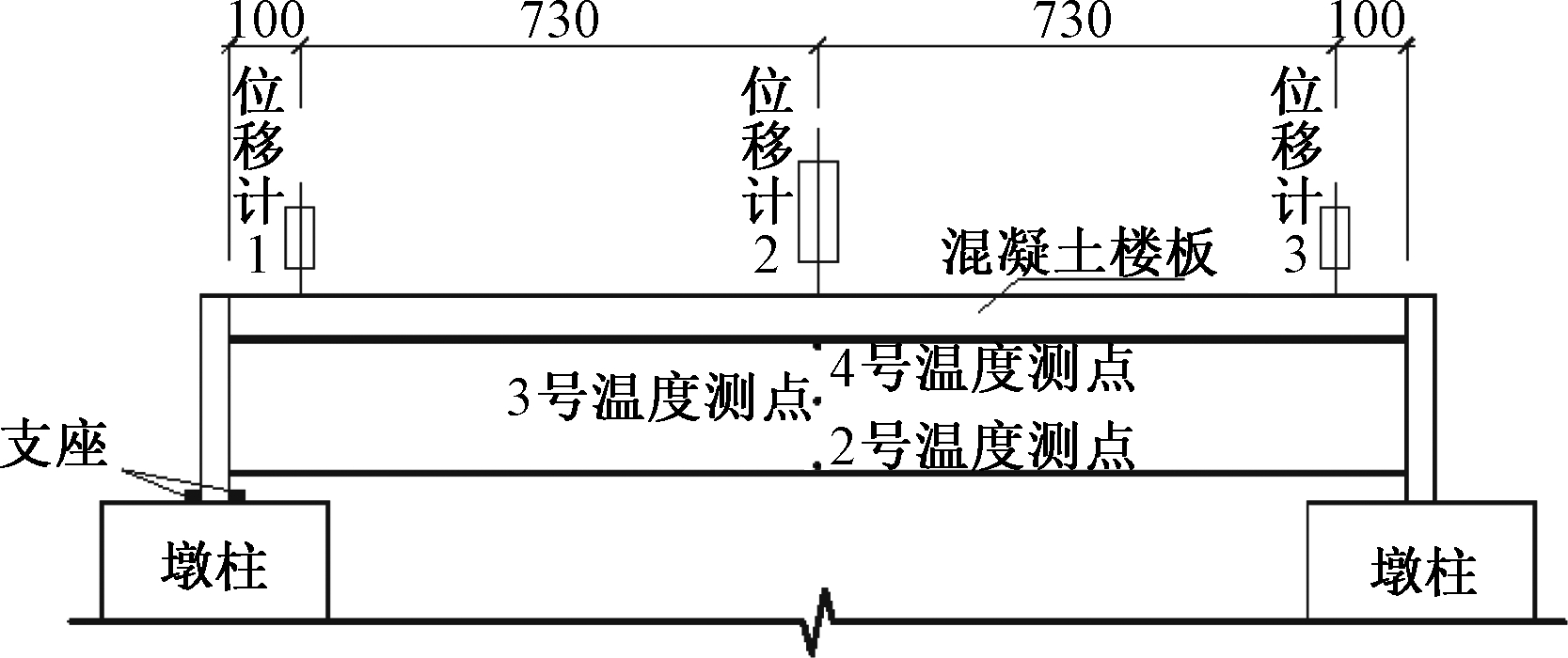

试验采用K型铠装热电偶配合日置牌数据采集仪(型号:LR8401-21)进行温度检测测量,热电偶铠装部分外铠材质为GH3039合金,外径为6 mm,分度值为0.1 ℃,最大量程为1 300 ℃。试验过程中对炉内2点以及梁上3点共计5点每10 s测量一次温度,炉内温度监测点编号为1号和5号,具体位置见图2。取梁上跨中3点监测其温度,其中一点取跨中下翼缘上表面,一点取跨中上翼缘下表面,一点取腹板表面中心点,3点位于钢梁同侧同一直线,且与炉内监测点同侧。

采用两台量程为50 mm分度值为0.01 mm的电子位移计以及一台量程为100 mm分度值为0.01 mm的电子位移计,监测试验过程中梁长度方向上多点位的竖向位移。沿长度方向中心线的跨中点布置一台100 mm电子位移计监测此点竖向位移;沿长度方向中心线上的组合梁两端点分别布置50 mm电子位移计各一台以监测此两点竖向位移。位移计安装完成后,采用内径60 mm的有机硅橡胶-无碱玻璃纤维复合耐高温绝缘管包裹位移计,以保证位移计在试验过程中正常工作。试验位移及梁上温度监测点布置见图4。

图4 试验监测点位

Fig.4 Test monitoring points

2 试验现象及结果分析

2.1 试验现象

试验在封闭的燃烧炉内进行,故无法直接观察试验过程中各阶段试件外观与状态的改变。在试验结束后,炉内温度降至常温时取出试件,观察其外观变化,并结合试验数据加以分析。

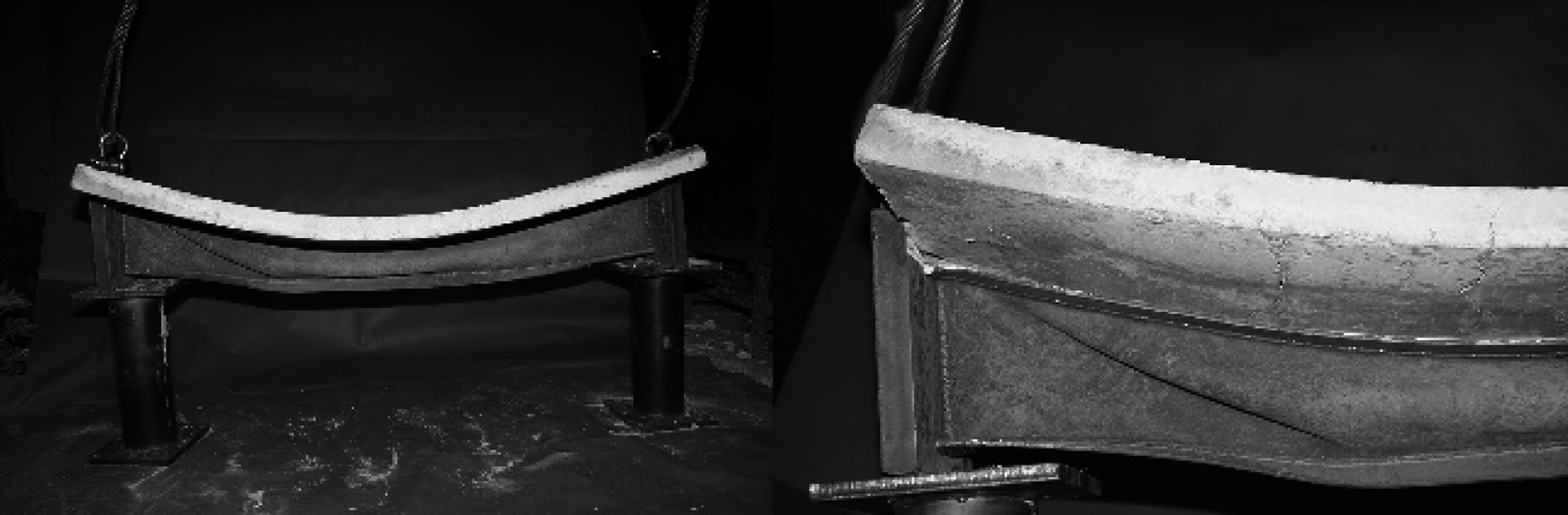

试件SFL腹板向一侧屈曲变形,由于变形大,在梁左端形成褶皱。梁上侧翼缘产生严重的向下弯曲变形,梁下侧翼缘产生向下凸曲扭转变形。梁左侧端板上端向内倾斜。混凝土板下表面产生多条横向裂纹,裂纹未贯穿混凝土板。混凝土板上表面基本呈完整状态。楼板与钢梁同时变形,试件变形见图5。

图5 试件SFL试验后形态

Fig.5 Morphology of specimen SFL after test

试件YKL腹板向一侧屈曲变形,但未见试件SFL破坏后的腹板褶皱变形。梁腹板上侧翼缘产生严重的向下弯曲变形,并向一侧扭转,梁下侧翼缘产生向下凹曲变形,并且向一侧扭转,扭转方向与上侧翼缘一致。梁两端端板均向内倾斜。混凝土板下表面外边缘产生少量横向裂纹,裂纹未贯穿混凝土板,混凝土板顶部未发现裂纹产生。试验现象与文献[10]中的结果一致,试验后试件见图6。

图6 试件YKL试验后形态

Fig.6 Morphology of specimen YKL after test

试件LBL腹板中性层上下分别向两侧反向屈曲变形,形成S形变形。翼缘变形同试件YKL,梁腹板上侧翼缘产生严重的向下弯曲变形,并向一侧扭转,梁下侧翼缘产生向下凹曲变形,并且向一侧扭转,扭转方向与上侧翼缘一致。混凝土板下表面产生少量横向裂纹,裂纹未贯穿混凝土板,混凝土板顶部未发现裂纹产生。试验后试件见图7。

图7 试件LBL试验后形态

Fig.7 Morphology of specimen LBL after test

另外,所有试件两侧端板均向内倾斜出现了悬链线效应。当温度较低时钢梁受力以剪力、弯矩为主,由于温度升高,钢材的屈服强度和弹性模量逐渐降低,梁跨中竖向位移不断增大,钢梁被拉长导致其长度方向出现位移,从而使梁截面出现较大轴力。随着温度的升高和变形的发展,梁端轴向约束反力不断增加,梁截面上部受压失稳,导致端板向内侧倾斜,此时钢梁同时承受弯矩、剪力以及轴向拉力。当梁全截面达到屈服时,钢梁所受轴力的进一步增大使其所受的弯矩逐渐减小,这时钢梁主要依靠轴向拉力抵抗外荷载的作用[11]。

2.2 炉内升温情况

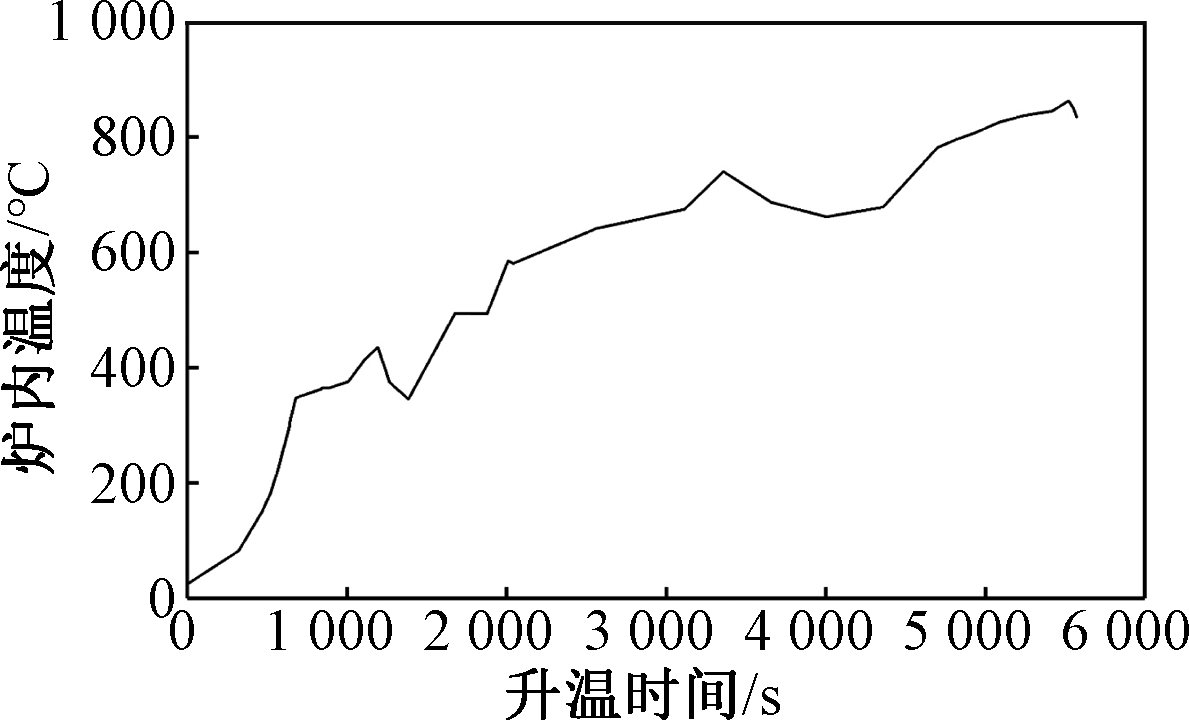

试件SFL的试验由于保温措施不到位且炉内空间较小,松木燃烧缓慢,升温过程中炉内温度上升缓慢,升温时间长。试件SFL的升温曲线见图8。

图8 试件SFL升温曲线

Fig.8 Heating curve of specimen SFL

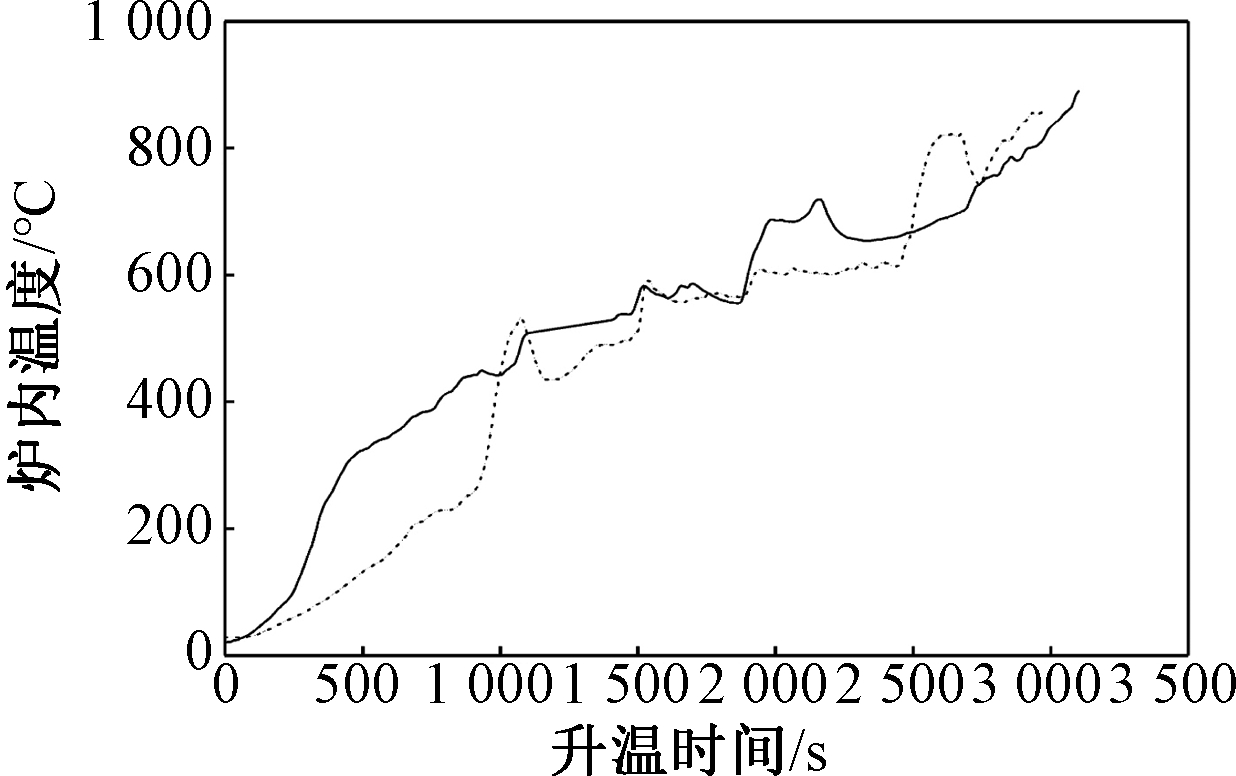

在试件YKL、LBL的试验中,加强了试验炉的保温措施并增加了鼓风量,显著提高了升温速率,缩短了升温时间。试件YKL、LBL的升温曲线见图9。

![]() 试件YKL;

试件YKL;![]() 试件LBL。

试件LBL。

图9 试件YKL、LBL升温曲线

Fig.9 Heating curves of specimen YKL and LBL

2.3 试件温度分布分析

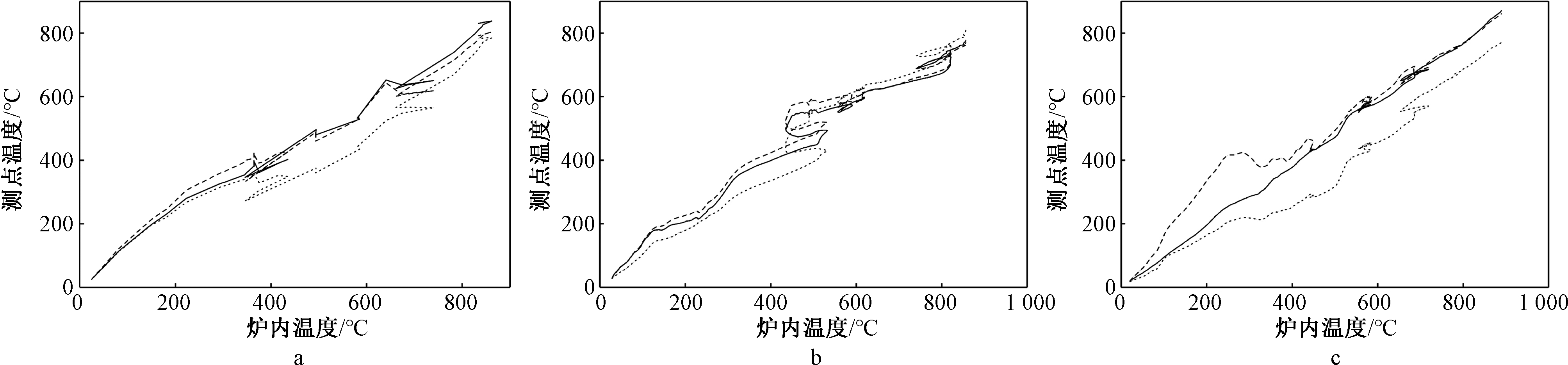

根据高温下钢材的力学性能,将整个过程分为升温前期、升温中期、升温后期。升温前期为试件多数测点温度达到300 ℃以前,对应炉内温度为400 ℃,升温后期为测点温度达到600 ℃以后,对应炉内温度为600 ℃,其间为升温中期。因各试件实际升温曲线不同,在试验分析当中,采用分析炉内温度与测点温度关系的方法来分析试件温度分布规律。试件各测点升温曲线见图10。

从试验结果来看:实腹梁在升温前期,下翼缘和上翼缘的升温速度基本相同,腹板升温速度比上下翼缘快10%,温度由高到低依次为腹板、下翼缘上表面、上翼缘下表面;升温中期因炉内温度不稳定,各测点温度变化波动较大,腹板温度与下翼缘温度逐渐一致,与上翼缘形成明显温度梯度;升温后期温度分布发生变化,温度由高到低变为下翼缘、腹板、上翼缘,三者温差减小。对于圆孔蜂窝组合梁,升温前期温度由高到低依次为腹板、下翼缘、上翼缘;升温中期同样因炉内温度不稳定,各测点温度产生较大波动;升温后期,腹板温度与下翼缘趋于一致,温度由高到低变为上翼缘、腹板、下翼缘,升温过程中各测点升温速度相同。在正六边形孔蜂窝组合梁受热过程中,升温前期腹板温度远高于上下翼缘表面,腹板升温速度更快,升温中期与升温后期各测点温度升高速度一致,腹板温度同样与下翼缘温度一致。

a—试件SFL; b—试件YKL; c—试件LBL。![]() 2号测点;---3号测点;

2号测点;---3号测点;![]() 4号测点。

4号测点。

图10 试件各测点升温曲线

Fig.10 Temperature curves of each measuring point of the specimen

理论上,火灾条件下,热空气向构件传导温度的方法主要是热辐射。升温前期,蜂窝组合梁由于腹板开孔的影响,开孔切割面直接暴露于热对流及热辐射条件下,蜂窝孔边缘的温度要高于孔间腹板温度,在孔边缘形成环形区域,并随环境升温向周围逐渐扩展,产生腹板温度高于翼缘且比实腹梁升温速度快的现象。试验中,试件YKL因升温前期升温速度过快,腹板比实腹梁腹板升温速度快的现象并不明显,由试件LBL可明显观察到该现象。由于钢材是良好的导热材料,随着温度的升高,“环形”高温现象逐渐消失,腹板与翼缘间的温差逐渐减小。在升温前期,混凝土板温度较低,含有大量水蒸气,吸收较多热量,致使上翼缘温度较低[12]。在升温后期,混凝土板内水蒸气蒸发,对上翼缘的影响逐渐减小,钢梁上翼缘与腹板和下翼缘的温差减小。从温度分布的角度分析,蜂窝组合梁横截面温度梯度明显,孔间腹板率先达到较高温,这种类型的温度分布使得蜂窝组合梁的腹板更容易发生屈曲。由于混凝土板对上翼缘的约束作用,腹板和下翼缘的温度对试件影响较大。在升温过程中,圆形开孔没有棱角,开孔周边温度分布均匀,可向腹板均匀扩散,因此圆形开孔蜂窝组合梁腹板与下翼缘温度梯度比正六边形开孔的蜂窝组合梁小。从图10可见:圆形开孔蜂窝组合梁腹板与下翼缘温度梯度较小,温差在50 ℃以内,正六边形开孔的蜂窝组合梁温度梯度较大,升温前期与中期在100 ℃以上,升温后期逐渐接近100 ℃。

2.4 试件位移分析

在升温前期,随着腹板温度的增加,试件跨中位移增长缓慢,增长速率较低,实腹梁和正六边形开孔蜂窝梁在腹板温度达到400 ℃时,位移有一次较小的突变,如图11所示。圆形开孔蜂窝梁温度-位移曲线一直较为平缓。由图11可见:试件SFL、LBL在腹板温度为400 ℃时,试件各测点温度波动大,温度梯度较大,刚度分布不均匀,故跨中位移曲线产生突变。相反,试件YKL升温过程中腹板与下翼缘温差小,各测点温差变化稳定,跨中位移曲线一直平缓。在此阶段位移产生原因一方面是温度升高导致的刚度退化,另一方面,由于温度分布不均匀形成前文提到的温度梯度,混凝土与钢材膨胀不均匀产生了自然弯曲。当温度达到600 ℃时,各试件跨中位移增长开始加快,700 ℃以后开始迅速增加。此时,钢材软化,腹板屈曲,梁的刚度损失较多,在短时间内产生较大位移,试件最终因变形过大,上方堆载塌落,试验终止。实腹梁在腹板温度为782 ℃时跨中位移达到最大,为40.1 mm;圆孔蜂窝组合梁在腹板温度为770 ℃时跨中位移达到最大,为19.2 mm;正六边形孔蜂窝组合梁在腹板温度为861 ℃时跨中位移达到最大,为24.4 mm。

----试件SFL;……试件YKL;![]() 试件LBL。

试件LBL。

图11 跨中位移曲线

Fig.11 Midspan displacement curves

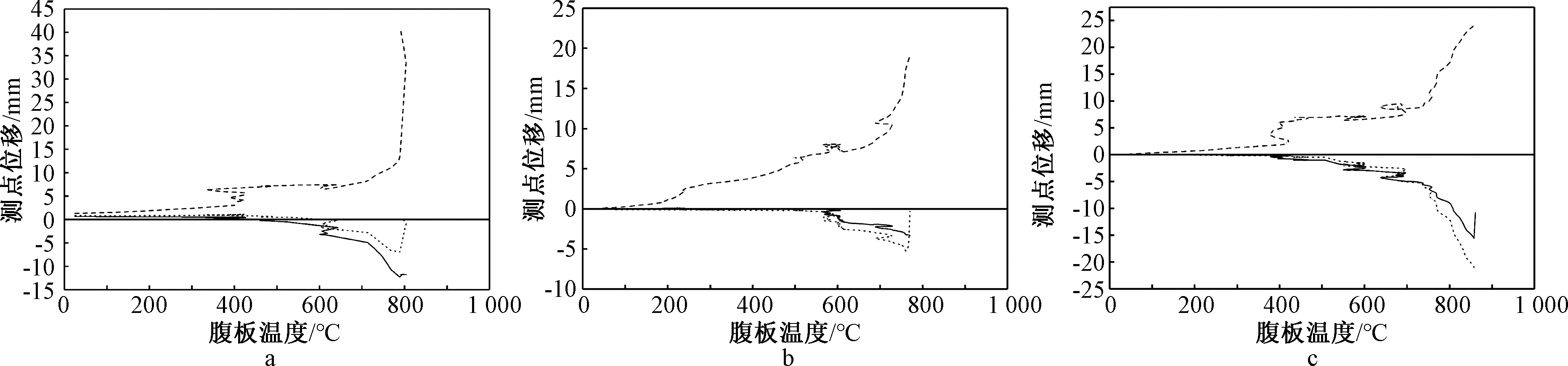

试验过程中各试件梁端向上变形,跨中向下变形,试件各测点的位移曲线见图12。结合梁端位移,实腹梁、圆孔蜂窝组合梁、正六边形孔蜂窝组合梁的跨中相对位移分别为45.83,22.42,42.38 mm。跨中相对位移曲线见图13。由此可见,尽管正六边形孔蜂窝组合梁在高温下跨中变形较小,但整体变形大于圆孔蜂窝组合梁,该现象是因为在高温下圆形开孔蜂窝组合梁温度梯度小,钢梁截面刚度退化一致,刚度分布均匀,同时圆形开孔没有正六边形开孔的应力集中现象,较正六边形开孔有较好的抗剪、抗弯性能[13-14],因此高温下圆形开孔蜂窝组合梁在火灾下的稳定性优于实腹式组合梁和正六边形开孔组合梁。

2.5 试件耐火性能分析

依据文献[12],可用挠度达到梁跨的1/30作为组合梁达到抗火极限状态的界限。本文梁跨为1 660 mm,对应挠度为55.33 mm。试验各试件挠度均未达到该值,因此用试件跨中达到最大位移作为组合梁的抗火极限状态。文献[5]提到:当实际火灾升温曲线不同于标准升温曲线时,钢结构在实际火灾作用下的等效曝火时间te可按实际火灾升温曲线、时间轴、时刻t直线三者所围成的面积与标准火灾升温曲线、时间轴、时刻te直线三者所围成的面积相等的原则计算确定。本文通过对比不同试件升温曲线、时间轴、时刻t直线三者所围成的面积来分析试件的耐火能力。

a—试件SFL; b—试件YKL; c—试件LBL。![]() 梁端1号测点;---跨中2号测点;……梁端3号测点。

梁端1号测点;---跨中2号测点;……梁端3号测点。

图12 梁各测点位移曲线

Fig.12 Displacement curves of each measuring point of beam

----试件SFL;……试件YKL;![]() 试件LBL。

试件LBL。

图13 跨中相对位移曲线

Fig.13 Midspan relative displacement curves

由前文可知,当试件SFL、YKL、LBL达到最大位移时腹板温度分别为782,770,861 ℃,结合图11,此时炉内温度分别为850.6,856.4,889.4 ℃,对应图9、图10,试件SFL曝火时间t为5 570 s,YKL为2 970 s,LBL为3 100 s。经计算,试件SFL面积为3.17×106,YKL为1.35×106,LBL为1.61×106。在高温下钢-混凝土组合梁发生腹板屈曲破坏,在其他条件相同的情况下,蜂窝组合梁与实腹式组合梁相比因开孔削弱了腹板,减小了腹板面积,降低了孔截面的刚度,同时开孔增加了蜂窝组合梁腹板升温速度,使腹板刚度较早退化,空间腹板屈曲后即丧失承载力。因此,无保护的蜂窝组合梁的耐火极限较实腹式组合梁显著下降。开孔率相同时,圆形开孔与正六边形开孔对腹板削弱一致,故孔形对蜂窝组合梁的抗火极限影响不大。与实腹组合梁相比,蜂窝组合梁耐火能力差、耐火时间短,在有防火要求时应采取措施提高其抗火能力,如包封法、屏蔽法以及喷涂法等。

3 结束语

1)蜂窝组合梁在高温下主要发生由腹板屈曲引起的整体失稳破坏,且开孔引起的温度梯度对结构抗火能力有较大影响。

2)温度升高引起的钢材刚度退化是蜂窝组合梁失效的主要原因。

3)圆孔蜂窝组合梁与正六边形孔蜂窝组合梁在高温下二者耐火极限接近,但破坏时圆孔蜂窝组合梁整体变形较小,局部稳定性优于六边形孔,在结构设计时宜优先考虑采用圆孔蜂窝组合梁。

4)蜂窝组合梁的耐火极限较实腹式组合梁显著降低,孔形对蜂窝组合梁的耐火极限影响不大,有防火要求时应采取相应措施提高蜂窝组合梁的抗火能力。

[1] 贾连光,金路. 蜂窝式钢结构的力学性能[M]. 北京:中国建筑工业出版社,2016.

[2] 回锋. 蜂窝组合梁柱节点抗震性能试验研究[D].沈阳:沈阳建筑大学,2015.

[3] 周绪红,李井超,贺拥军,等.蜂窝梁的稳定性能研究进展[J].建筑结构学报,2019,40(3):21-32.

[4] ELLOBODY E, YOUNG B. Nonlinear Analysis of Composite Castellated Beams with Profiled Steel Sheeting Exposed to Different Fire Conditions[J]. Journal of Constructional Steel Research,2015,113(1):247-260.

[5] 中华人民共和国住房和城乡建设部. 建筑钢结构防火技术规范: GB 51249—2017 [S]. 北京:中国计划出版社,2017.

[6] 耿德宇,赵换江,刘京城,等.蜂窝钢结构安装方法创新[J].建筑技术开发,2017,44(6):17-20.

[7] 张飞燕.钢结构蜂窝梁的设计及经济性评价[J].价值工程,2018,37(11):149-151.

[8] 中华人民共和国住房和城乡建设部.组合结构设计规范: JGJ 138—2016 [S]. 北京:中国建筑工业出版社,2016.

[9] 中华人民共和国国家质量监督检验检疫总局. 金属材料 拉伸 试验 第 1 部分: 室温试验方法: GB/T 228.1—2010[S].北京: 中国标准出版社,2010.

[10] ALI N, EL H A N, SANGHOON H, et al. Fire Behaviour of Cellular Composite Floor Steel Beams with Different Web Opening Shapes[C]//FM Global,IAFSS. Fire Safety Science:10th International Symposium on Fire Safety Science. Belfast, UK, 2011: 1537-1548.

[11] 王开强,李国强,杨涛春.考虑悬链线效应的约束钢梁在分布荷载作用下的性能(Ⅰ):理论模型[J].土木工程学报,2010,43(1):1-7.

[12] 李国强,周宏宇.钢-混凝土组合梁抗火性能试验研究[J].土木工程学报,2007(10):19-26.

[13] 贾连光,李庆文,刘永方.蜂窝梁抗剪性能分析与计算[J].工程力学,2012,29(增刊2):23-30,56.

[14] 贾连光,徐晓霞,康小柱.蜂窝梁抗弯承载力的有限元分析[J].沈阳建筑大学学报(自然科学版),2005(3):196-199.