GQFGJX改进型模数式伸缩装置作为一种新型的桥梁结构构件,目前广泛地应用于都(匀)香(格里拉)高速公路贵州境六盘水至威宁(黔滇界)段上。较常规的模数式伸缩装置而言[1-2],其主要区别在于中梁采用受力状态和性能更优异的“大王字钢”,同时采用了可调式锚固系统,不但提高了施工效率,而且增强了锚固可靠性[3-4]。通过科学试验检验其技术指标和成品性能的优劣,以验证其是否达到预期的设计效果是非常有必要的。本研究通过对GQFGJX模数式桥梁伸缩装置中梁(大王字梁)及横梁进行静力加载试验[5-7],测得各级荷载下梁体关键部位的应变值以及跨中部位的竖向和水平挠度值。对采集的试验数据进行分析和处理,以研究此种新型伸缩装置所选用的中梁、横梁的强度和刚度是否满足JTQX-2011-12-1《公路桥梁伸缩装置设计指南》[8](简称《指南》)的要求,同时可为GQFGJX改进型桥梁伸缩装置的设计确定合理的横梁间距,为此类系列产品设计与实际工程应用提供可靠的依据。

1 试验概况

1.1 试件设计

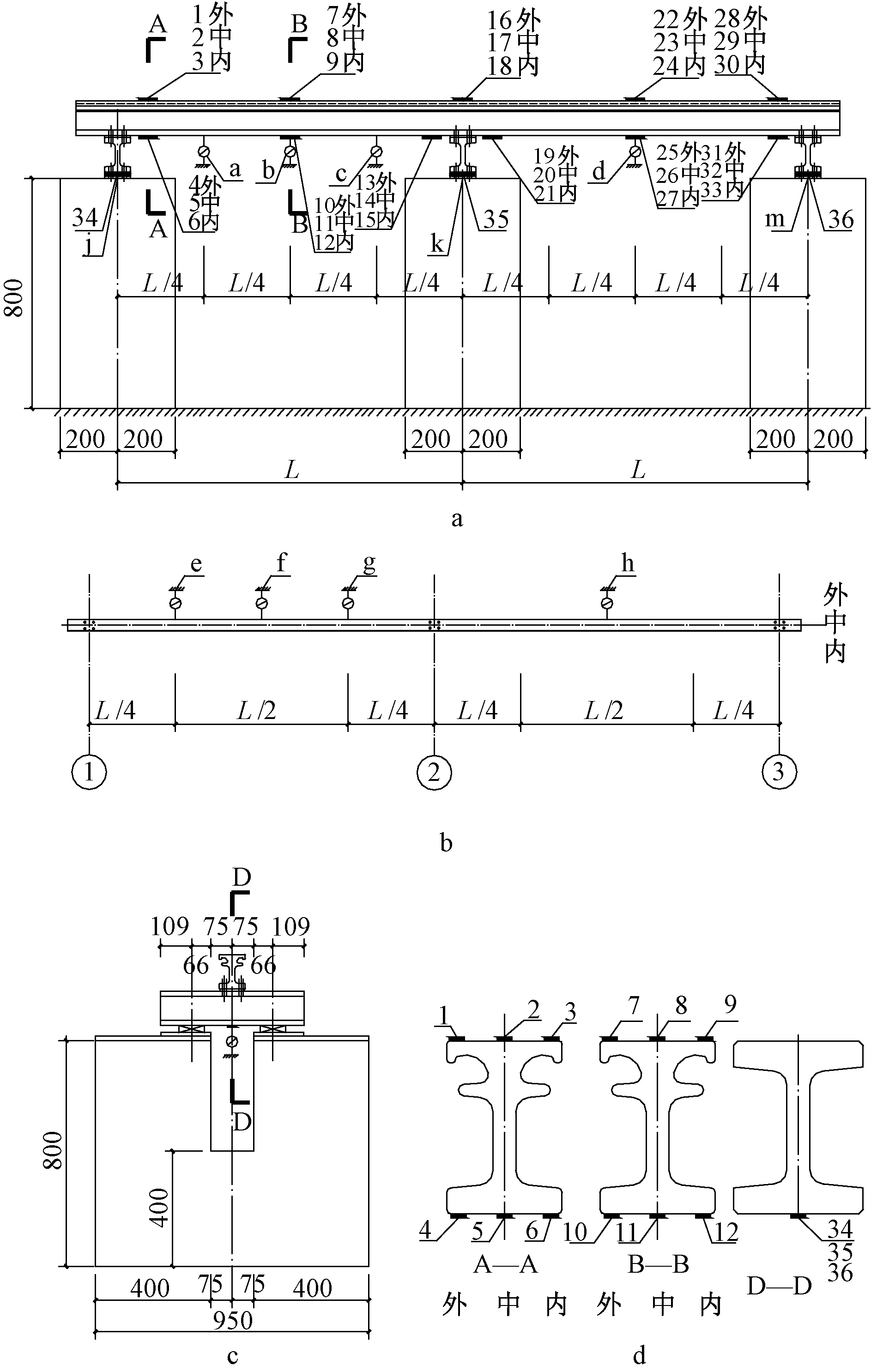

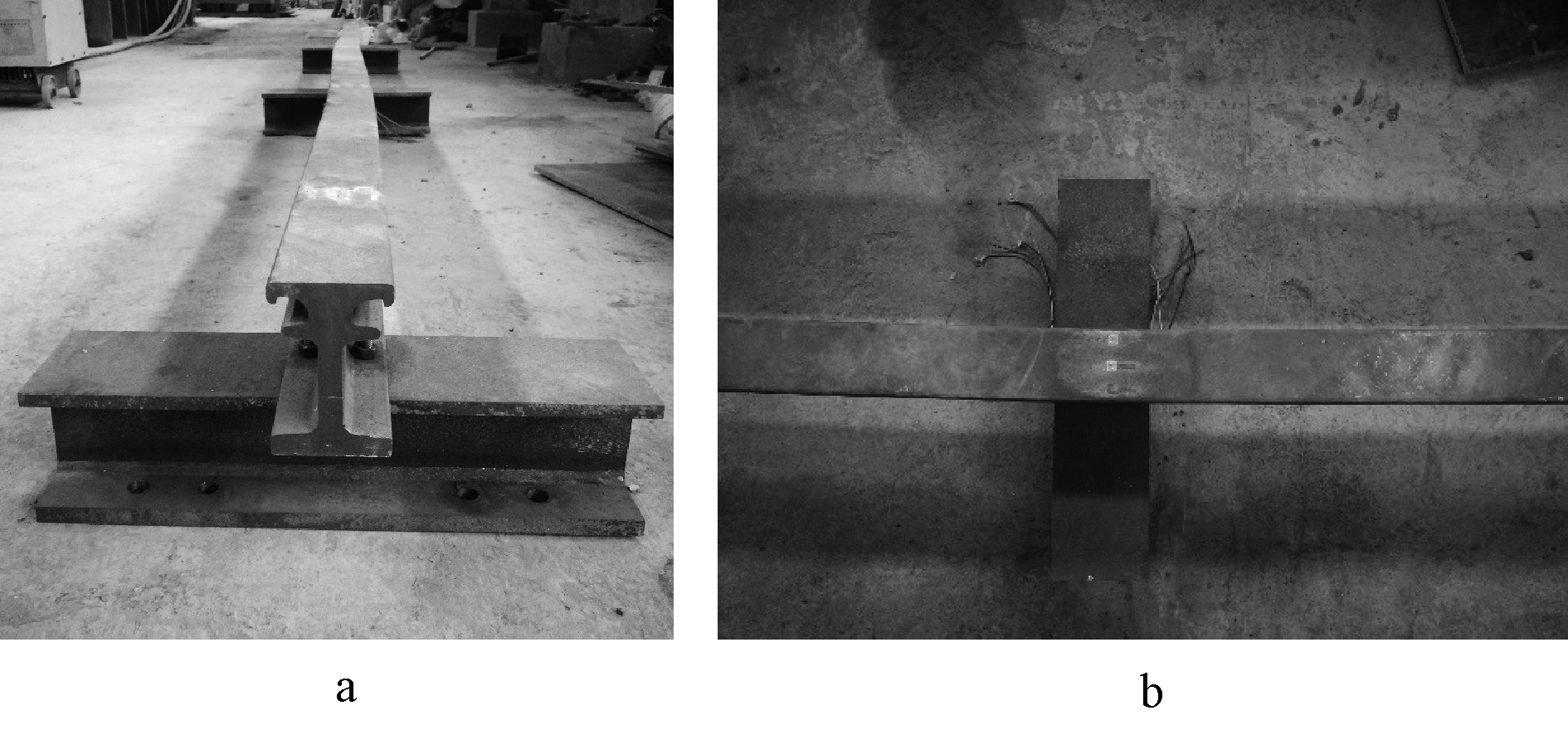

静载试验中伸缩装置中梁、横梁、混凝土墩柱尺寸及大样如图1所示。试验前严格按照图1中所示尺寸在工厂进行加工,并运至试验现场进行安装。中梁及横梁的钢材等级均为Q345,柱墩及连梁的混凝土等级均采用C50。

a—正立面; b—侧立面; c—中梁截面; d—横梁截面。

1—横梁; 2—墩柱; 3—中梁;4—支承梁垫板; 5—支座垫板; 6—预埋钢板; 7—抗剪键; 8—紧固锚栓; 9—橡胶支座; 10—地梁。

图1 试件尺寸

Fig.1 Dimensions of specimen

1.2 材性试验

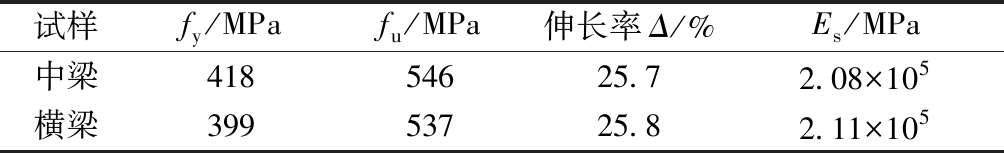

分别对中梁、支承横梁取样,共2组,每组3个试样。依据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》[9]、GB/T 2975—2018《钢及钢产品力学性能试验取样位置及试样制备》[10]的有关规定进行材性试验,其结果见表1。

表1 钢材性能

Tabel 1 Steel properties

试样fy/MPafu/MPa伸长率Δ/%Es/MPa中梁41854625.72.08×105横梁39953725.82.11×105

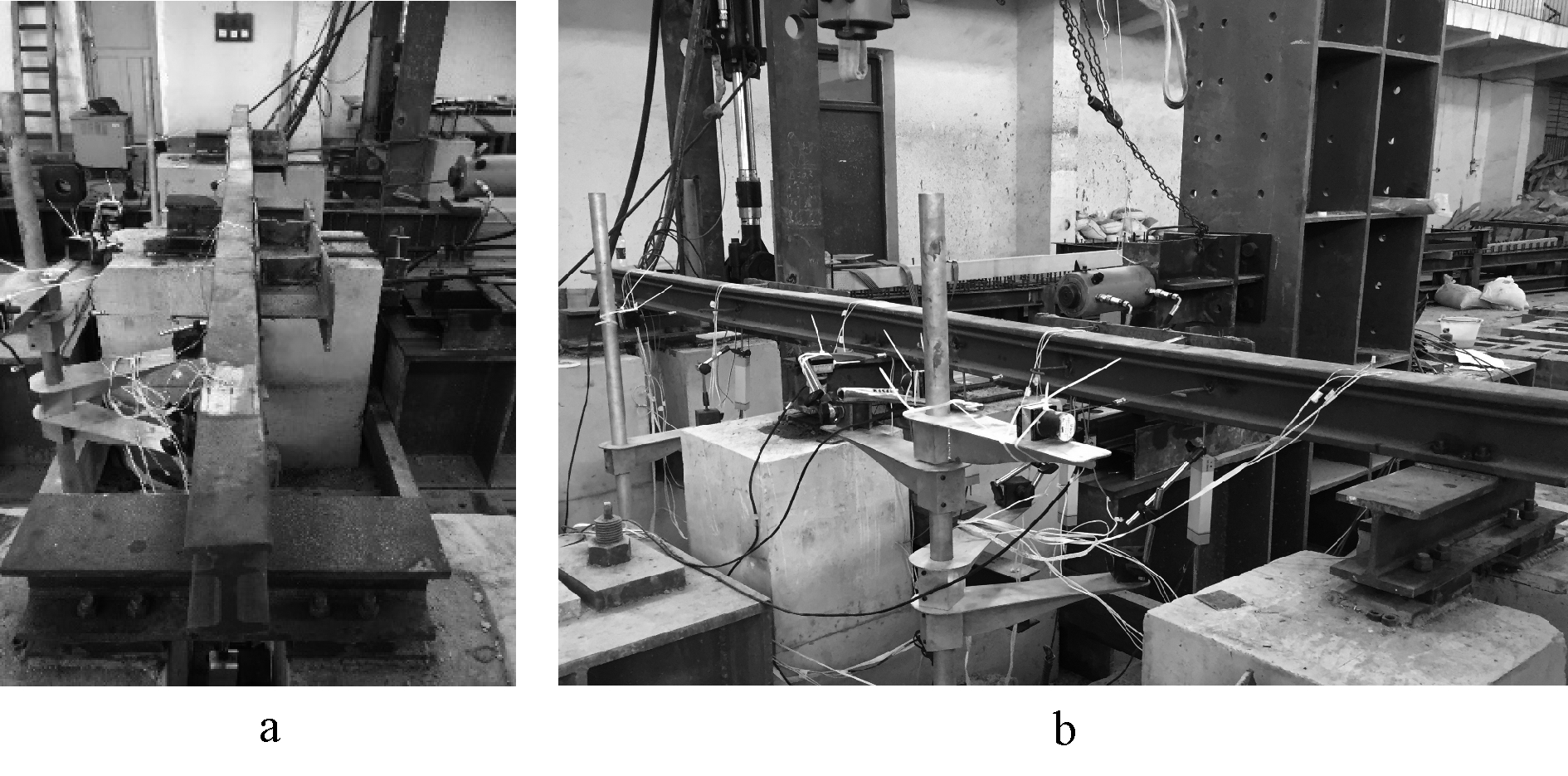

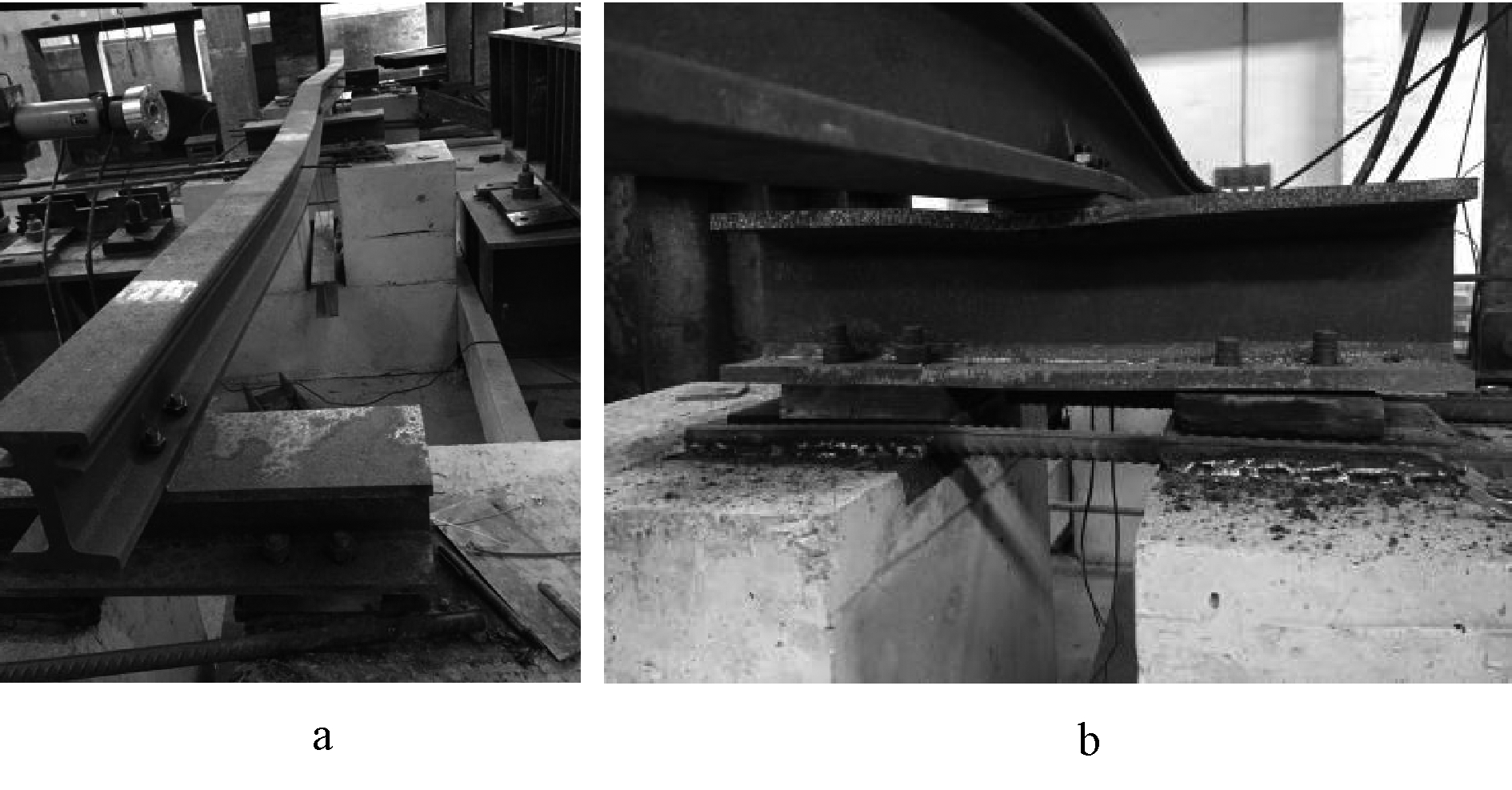

1.3 加载和测量装置

试验加载布置如图2所示,试验要考虑伸缩装置横梁间距对中梁承载能力的影响,因此共设计了三组试件,试件编号分别为SJ1、SJ2和SJ3,三组试件中梁跨度L分别取1 500 mm(SJ1)、1 800 mm(SJ2)及2 000 mm(SJ3),其他构件截面尺寸及材性均保持不变。根据 JT/T 327—2016《公路桥梁伸缩装置通用技术条件》[11]、JTG D60—2015《公路桥涵设计通用规范》[12]的有关规定,为了模拟轮载的静力作用,采用液压千斤顶在竖向力分配梁跨中处施加竖向荷载,同时采用MTS液压伺服加载系统在水平力分配梁跨中处施加水平荷载。通过分配梁将施加的竖向和水平集中荷载等值分配到中梁(大王字钢梁)各跨跨中位置处。

a—正立面; b—侧立面。

图2 加载装置

Fig.2 Schematic diagram of loading device

试验采用逐级加载的方式,三组试件每级竖向加载均为20 kN,每级水平加载均为6 kN,总计加载级数分别为13级(SJ1)、11级(SJ2)和10级(SJ3),即SJ1跨中最终竖向和水平加载值分别为260,78 kN;SJ2跨中最终竖向和水平加载值分别为220,66 kN;SJ3跨中最终竖向和水平加载值分别为200,60 kN。

1.4 测点布置及测试内容

本试验测点包括应变测点和位移测点两种,采用精密水准仪测量支点沉降,采用千分表测量中梁1/4跨和跨中位置处的竖向和水平挠度,同时测量横梁跨中位置处的竖向挠度,挠度测点纵向布置及横向布置如图3所示。应变采用单向应变片及应变仪进行测量,伸缩装置的中梁以及支承横梁应变片主要布置在跨中截面及梁端截面的上下翼缘处,应变片布置如图3所示。

a—正立面; b—俯视; c—侧立面; d—剖面。![]() 应变片;

应变片; ![]() —千分表。

—千分表。

图3 试件测点布置

Fig.3 Arrangement of specimen measuring points

2 试验内容

2.1 试验主要现象

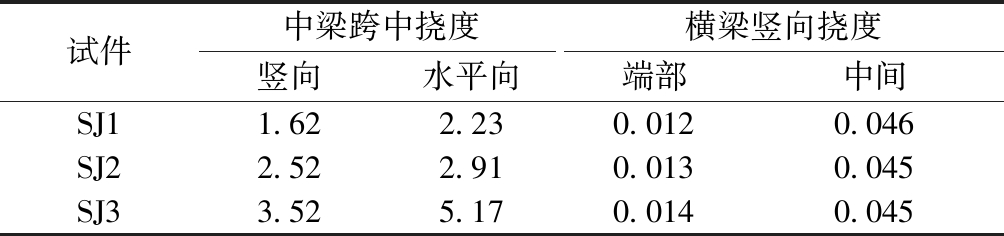

SJ1~SJ3在逐级加载下均先后经历了弹性及塑性两个阶段的工作状态,当竖向荷载值达到70 kN,水平荷载值达到21 kN时,SJ1~SJ3中梁跨中位置处竖向挠度分别为1.62,2.52,3.25 mm,水平挠度分别为2.23,2.91,5.17 mm;端部横梁跨中竖向挠度分别为0.012,0.013,0.014 mm;中间横梁跨中竖向挠度分别为0.046,0.045,0.045 mm。下面分别介绍SJ1~SJ3试件的试验情况。

2.1.1 SJ1

当竖向荷载值达到114.4 kN,水平荷载值达到34.3 kN时,中间支座处中梁上表面内侧(18号测点处)进入屈服状态;当竖向荷载达到167.3 kN,水平荷载达到50.2 kN时,中梁跨中位置处下表面外侧进入屈服状态(10号测点处)。此后随着荷载值的增大,中梁开始进入塑性发展阶段,当竖向荷载达到195.3 kN,水平荷载达到58.6 kN时,中梁跨中位置处发生明显的面外屈曲现象[13-15],即中梁发生屈曲破坏,当荷载达到最终加载级别时,中梁在中间支座处产生明显的竖向变形,如图4所示,在跨中位置处的水平挠度达到14.51 mm,竖向挠度达到6.44 mm。端部横梁及中间横梁在整个加载过程中均处于弹性工作阶段。

图4 SJ1最终加载状态

Fig.4 Final loading state of SJ1

2.1.2 SJ2

当竖向荷载值达到93.5 kN,水平荷载值达到28.1 kN时,中间支座处中梁上表面内侧(18号测点处)进入屈服状态;当竖向荷载达到117.3 kN,水平荷载达到35.2 kN时,中梁跨中位置处下表面外侧进入屈服状态(10号测点处)。此后随着荷载值的增大,中梁开始进入塑性发展阶段,当竖向荷载达到137.3 kN,水平荷载达到41.2 kN时,中梁跨中位置处发生明显的面外屈曲现象,即中梁发生屈曲破坏,当荷载达到最终加载级别时,中梁在中间支座处产生明显的竖向变形,如图5所示,在跨中位置处的水平挠度达到23.08 mm,竖向挠度达到9.92 mm。端部横梁及中间横梁在整个加载过程中均处于弹性工作阶段。

图5 SJ2最终加载状态

Fig.5 Final loading state of SJ2

2.1.3 SJ3

图6 SJ3最终加载状态

Fig.6 Final loading state of SJ3

当竖向荷载值达到81.8 kN,水平荷载值达到24.5 kN时,中间支座处中梁上表面内侧(18号测点处)进入屈服状态;当竖向荷载达到104.9 kN,水平荷载达到21.5 kN时,中梁跨中位置处下表面外侧进入屈服状态(10号测点)。此后随着荷载值的增大,中梁开始进入塑性发展阶段,当竖向荷载达到119.3 kN,水平荷载达到35.8 kN时,中梁跨中位置处发生明显的面外屈曲现象,即中梁发生屈曲破坏,当荷载达到最终加载级别时,中梁在中间支座处产生明显的竖向变形,如图6所示,在跨中位置处的水平挠度达到32.66 mm,竖向挠度达到12.48 mm。端部横梁及中间横梁在整个加载过程中均处于弹性工作阶段。

整个试验过程中三组试件均未观察到支座处混凝土柱墩被压碎或出现明显的裂缝,连接螺栓均未出现松动、脱落现象,连接钢板均未发生破坏。但SJ3的连接螺栓发生弯曲现象,且中间支座处横梁的橡胶支座产生竖向裂缝,如图7所示。

2.2 试验结果分析

2.2.1 荷载-位移曲线

SJ1~SJ3各测点荷载-位移曲线如图8所示,当竖向荷载值达到70 kN,水平荷载值达到21 kN时,中梁跨中和横梁跨中的挠度如表2所示。根据《指南》的规定:中梁、横梁跨中最大挠度均不得大于L/600(L为计算跨径),图8及表2中的数据表明,SJ1~SJ3中梁竖向挠度均满足正常使用极限状态要求,SJ1、SJ2中梁水平挠度亦满足要求,但SJ3中梁水平挠度已超过《指南》中规定的限值。同时可以发现SJ2中梁水平挠度为2.91 mm,已经非常接近极限值1 800 mm/600=3 mm。SJ1~SJ3端部及中间横梁的竖向挠度在整个加载过程中数值很小,亦满足要求。因此,从构件刚度层面来考虑,本文所研究的GQFGJX模数式桥梁伸缩装置的横梁间距不应超过1.8 m,同时为了提高伸缩装置的耐久性,可以通过增加纵、横向加劲肋适当增强中梁的面外抗弯刚度。

图7 连接螺栓弯曲

Fig.7 Bending of connecting bolt

a—SJ1竖向荷载P-竖向挠度v曲线; b—SJ1水平荷载H-水平挠度u曲线; c—SJ2竖向荷载P-竖向挠度v曲线;d—SJ2水平荷载H-水平挠度u曲线; e—SJ3竖向荷载P-竖向挠度v曲线; f—SJ3水平荷载H-水平挠度u曲线。

图8 各试件荷载-挠度曲线

Fig.8 Load-deflection curves of specimens

表2 正常使用极限状态下试件的挠度

Table 2 Deflection on serviceability limit state mm

试件中梁跨中挠度横梁竖向挠度竖向水平向端部中间SJ11.622.230.0120.046SJ22.522.910.0130.045SJ33.525.170.0140.045

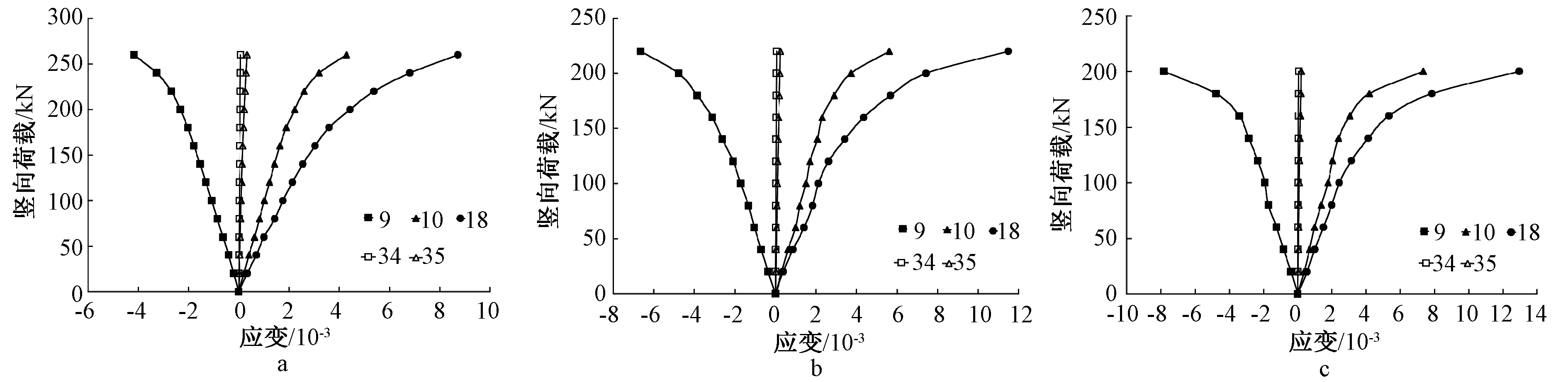

2.2.2 荷载-应变曲线

根据表1材性试验结果,可以得到中梁、横梁的屈服应变分别为2 010×10-6、1 891×10-6[16]。SJ1~SJ3关键测点荷载-应变曲线如图9所示,图中纵坐标为各级加载对应的竖向荷载,水平荷载为相应竖向荷载的30%,可知:SJ1~SJ3中间支座处中梁上表面首先进入屈服状态,其次为中梁跨中位置处上、下表面;端部横梁和中间横梁在整个加载过程中,跨中位置处的应变值很小,即始终处于弹性工作阶段。由图8可知,SJ1~SJ3的极限荷载分别为195.3,137.3,119.3 kN。JTG D60—2015规定荷载效应基本组合中汽车荷载的分项系数取1.8,较原JTG D60—2004中的1.4更为严格。按JTG D60—2004中要求,SJ1~SJ3的极限承载力均满足要求,即三组试件的极限承载力均大于70 kN×1.4=98 kN。若按JTG D60—2015要求,SJ1、SJ2的极限承载力均大于70 kN×1.8=126 kN,满足要求;SJ3的极限承载力只有119.3 kN,因此从构件承载能力方面来考虑,本文所研究的GQFGJX模数式桥梁伸缩装置的横梁间距不应超过1.8 m。在构件截面尺寸保持不变的前提下,减小横梁间距可以明显提高中梁的承载能力,如本试验中SJ1较SJ2的承载力提高了42.2%,SJ2较SJ3的承载力提高了15.1%。

a—SJ1; b—SJ2; c—SJ3。

图9 试件荷载-应变曲线

Fig.9 Load-strain curves of specimens

3 结束语

本文对GQFGJX改进型模数式伸缩装置的中梁及横梁建立了3组足尺试验模型,并进行了静载试验,以研究其选用的中梁、横梁的刚度和强度是否满足设计要求,通过对构件破坏过程的详细描述以及试验结果的详细分析,主要得到以下结论:

1)GQFGJX改进型模数式伸缩装置横梁间距不大于1.8 m时,中梁、横梁的刚度均满足JTQX-2011-12-1《公路桥梁伸缩装置设计指南》的规定。

2)GQFGJX改进型模数式伸缩装置中梁的面外抗弯刚度一般小于面内抗弯刚度,实际应用中,为了提高伸缩装置的耐久性,可以采取增加纵、横向加劲肋的措施。

3)GQFGJX改进型模数式伸缩装置的破坏始于中间支座处中梁受弯屈服,最终破坏形式为中梁跨中面外屈曲,发生失稳破坏。

4)按JTG D60—2015的规定,中梁采用受力状态和性能更优的“大王字钢”后,在横梁间距不大于1.8 m的情况下满足 JTQX-2011-12-1《公路桥梁伸缩缝设计指南》的要求。同时,减小横梁间距可显著提高中梁极限承载力。

[1] ROEDER C W. Fatigue and Dynamic Load Measurements on Modular Expansion Joints [J]. Construction and Building Materials, 1998, 12(2/3):143-150.

[2] CHANG L M,LEE Y J. Evaluation of Performance of Bridge Deck Expansion Joints[J]. Journal of Performance of Constructed Facilities, 2002, 16(1):3-9.

[3] 杜镔, 唐志, 漆贵荣, 等. 一种桥梁模数式伸缩装置锚固方法及锚固结构: ZL201410679891.8[P]. 2015-09-16.

[4] 方园, 袁波, 杜镔, 等. 改进型模数式伸缩装置中梁及锚固系统力学行为分析[J]. 贵州大学学报(自然科学版), 2016, 33(6): 119-123.

[5] 张戬, 杨正, 谢强. 输电塔T形组合角钢加固方法试验研究[J]. 工业建筑, 2019, 49(4): 37-43.

[6] 李洪波, 邵玉丽, 李红涛, 等. 车辆荷载下全新载重轮胎接地行为的试验研究[J]. 武汉理工大学学报, 2010, 32(15): 99-103.

[7] 丁勇, 俞丹波, 邹毓颖, 等. 车辆-模数式伸缩缝耦合振动与冲击荷载分析[J]. 中国公路学报, 2010, 31(7): 167-177.

[8] 中国交通企业管理协会.公路桥梁伸缩装置设计指南:JTQX-2011-12-1[S].北京:2011.

[9] 中华人民共和国国家质量监督检验检疫总局. 金属材料 拉伸试验 第1部分: 室温试验方法: GB/T 228.1—2010[S]. 北京: 中国标准出版社, 2011.

[10] 国家市场监督管理总局. 钢及钢产品力学性能试验取样位置及试样制备: GB/T 2975—2018 [S]. 北京: 中国标准出版社, 2018.

[11] 中华人民共和国交通运输部. 公路桥梁伸缩装置通用技术条件: JT/T 327—2016[S]. 北京: 人民交通出版社, 2016.

[12] 中华人民共和国交通运输部. 公路桥涵设计通用规范: JTG D60—2015[S]. 北京: 人民交通出版社, 2015.

[13] TANKOVA T, MARQUES L, ANDRADE A, et al. A Consistent Methodology for the Out-of-Plane Buckling Resistance of Prismatic Steel Beam-Columns[J]. Journal of Constructional Steel Research, 2017, 128: 839-852.

[14] GUO Y L, ZHAO S Y, PI Y L, et al. An Experimental Study on Out-of-Plane Inelastic Buckling Strength of Fixed Steel Arches[J]. Engineering Structures, 2015,98: 118-127.

[15] 徐向东, 马克俭, 刘建军, 等. 钢网格框架墙抗震性能试验研究[J]. 地震工程与工程振动, 2016, 36(5): 183-190.

[16] 中华人民共和国住房和城乡建设部. 钢结构设计标准: GB 50017—2017[S]. 北京: 中国建筑工业出版社, 2018.