玻璃纤维增强复合材料(Glass Fiber Reinforced Polymer,简称“GFRP”)是将玻璃纤维与基体材料按比例混合加工制成,具有轻质、高强、绝缘、耐腐蚀、成本低廉等优点[1-2],能够克服木、钢铁和混凝土等电力建设传统材料的缺陷[3],近年来在输电线路杆塔中得到广泛应用。横担是输电线路杆塔上用来吊挂输电线的悬臂结构,采用复合材料制造,可以降低雷电击穿、污秽闪络等故障发生频率[4];减小输电走廊高度和宽度[5],减轻输电杆塔高度和重量[6];降低运维成本,提高经济效益。

目前,国内外主要针对复合横担的电气性能进行试验、数值和理论研究,而在结构设计、力学性能等方面的研究相对较少。在结构设计方面,黄凤华等[7]、赵建等[8]分别研究1 100 kV特高压输电塔横担的风振特性。张媛等对1 000 kV特高压交流线路复合横担塔从方案对比、设计分析到施工运维全周期的关键技术进行了概述[9]。胡毅等开展3类110 kV输电线路复合杆塔静力试验[4];林士凯等完成220 kV输电线路GFRP桁架塔静力试验[10];马辉等完成330 kV输电线路复合横担静力试验[11],均采用试验手段来验证复合横担或杆塔的力学性能。在损伤疲劳性能等方面,Dumora等基于悬臂复合绝缘子长期试验提出“损伤极限”概念与计算理论[12];王建涛等开展高周疲劳试验并基于剩余强度理论预测复合横担构件的疲劳寿命[13]。总体而言,现有研究中有关复合横担受力性能的研究仍相对缺乏。

为指导工程设计和应用,依托黄冈大吉—武穴500 kV输电线路工程和荆州孱陵—石西双回220 kV输电线路工程,针对500 kV线路和220 kV线路复合横担的受力性能开展试验研究与数值分析,考察承载和变形性能,分析极限承载能力。

1 试验研究

1.1 试件与工况

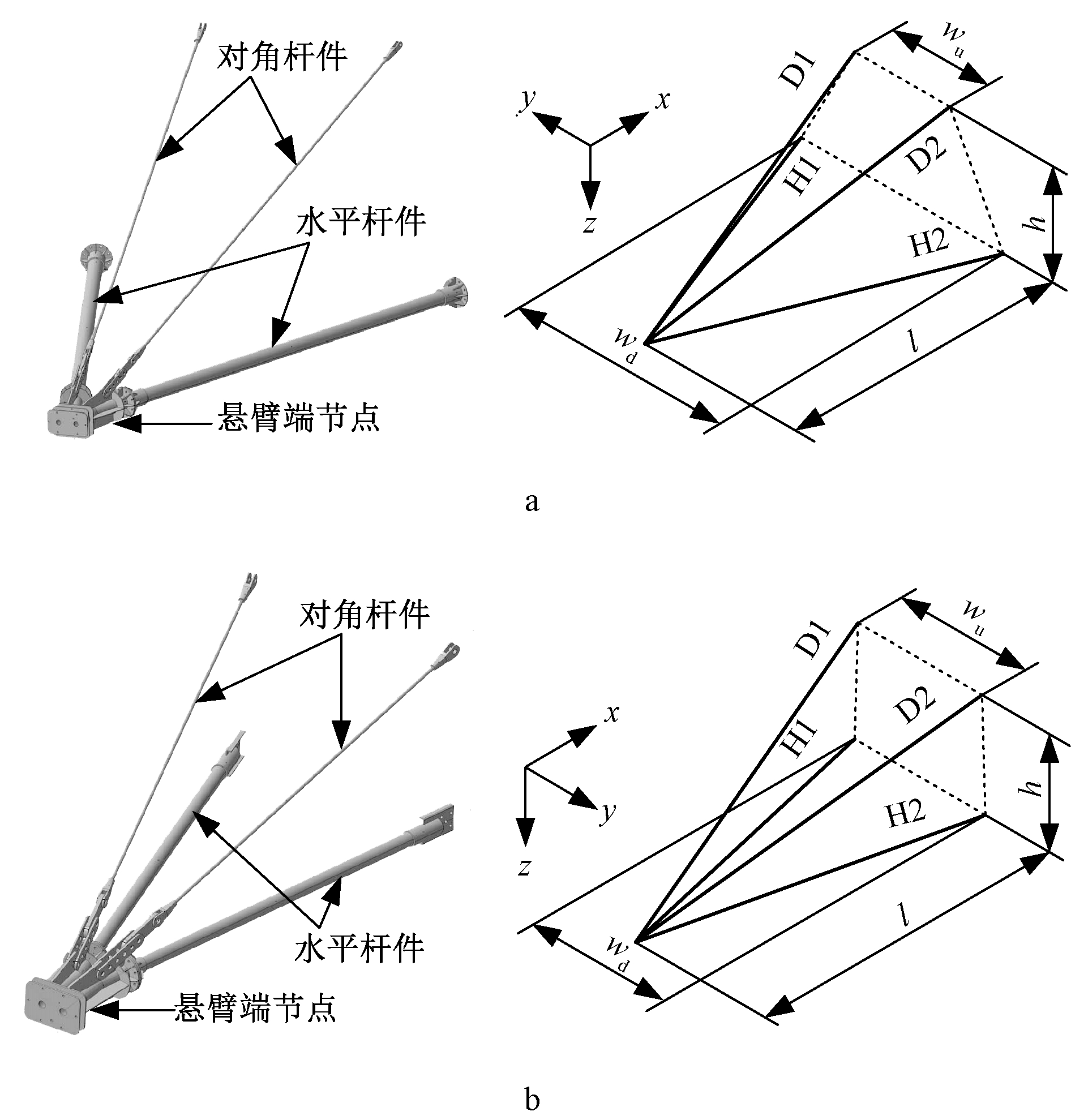

试验选取500 kV线路和220 kV线路复合横担各1只,两类复合横担的结构组成和尺寸参数如图1所示,复合横担具体尺寸列于表1、表2,表中ld、lh分别表示对角杆件、水平杆件除去两端钢套管包裹范围的长度。

a—500 kV线路; b—220 kV线路。

图1 复合横担示意

Fig.1 Diagram of composite cross arms

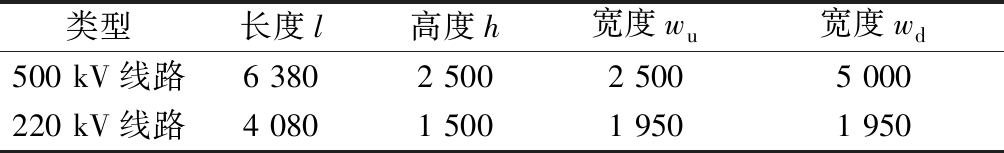

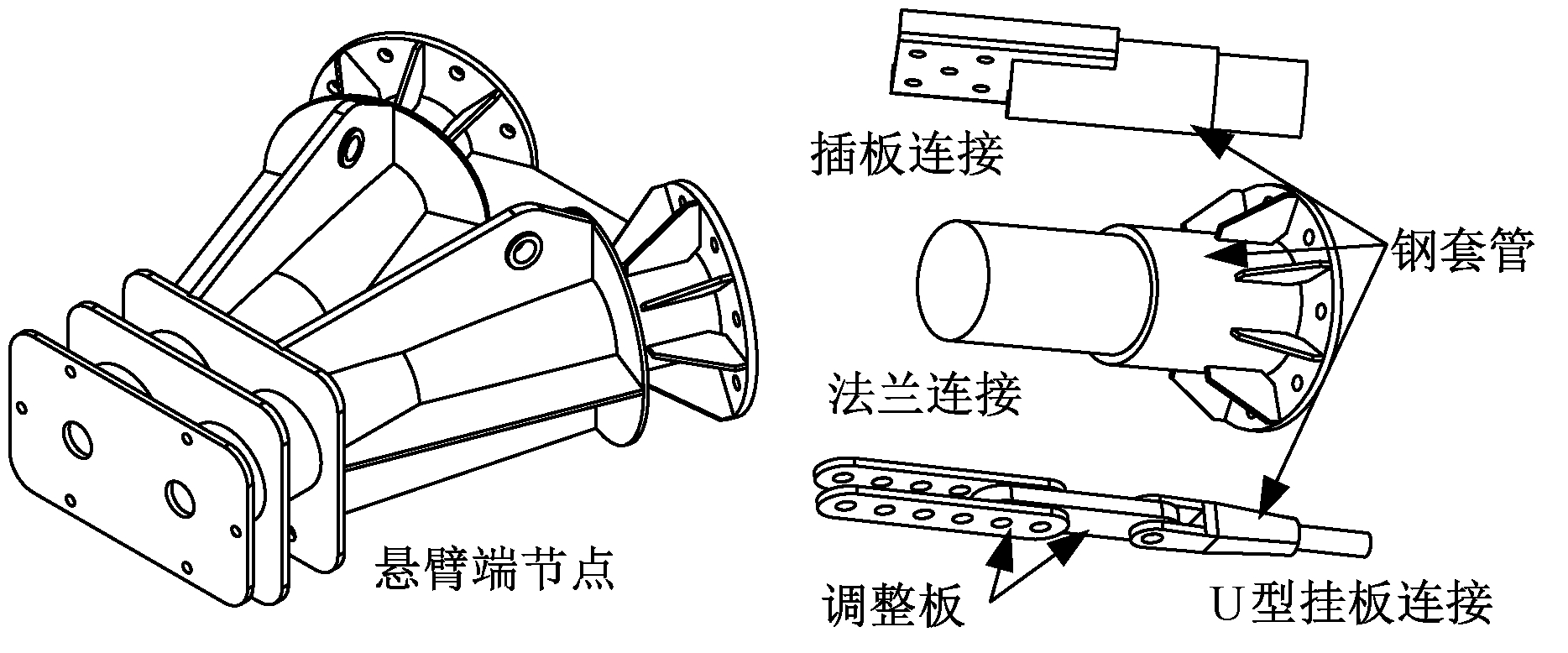

复合横担连接件如图2所示。500 kV线路复合横担各部件之间都通过高强螺栓连接,对角杆件两端采用U型挂板连接,水平杆件两端采用法兰连接,复合材料杆件与钢套管之间通过机械咬合与胶水粘连实现固接,悬臂端节点与对角杆件之间设有调整板。220 kV线路复合横担水平杆件固定端采用插板连接,其余连接与500 kV线路复合横担类似。

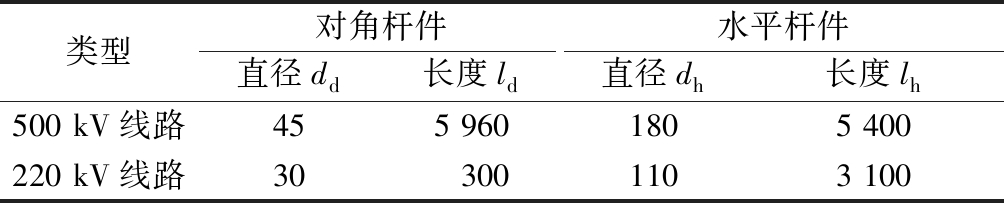

表1 复合横担整体尺寸

Table 1 Overall dimensions of composite cross arms mm

类型长度l高度h宽度wu宽度wd500 kV线路6 3802 5002 5005 000220 kV线路4 0801 5001 9501 950

表2 复合材料杆件尺寸

Table 2 Dimensions of composite members mm

类型对角杆件水平杆件直径dd长度ld直径dh长度lh500 kV线路455 9601805 400220 kV线路303001103 100

图2 复合横担连接件示意

Fig.2 Diagram of connections of composite cross arms

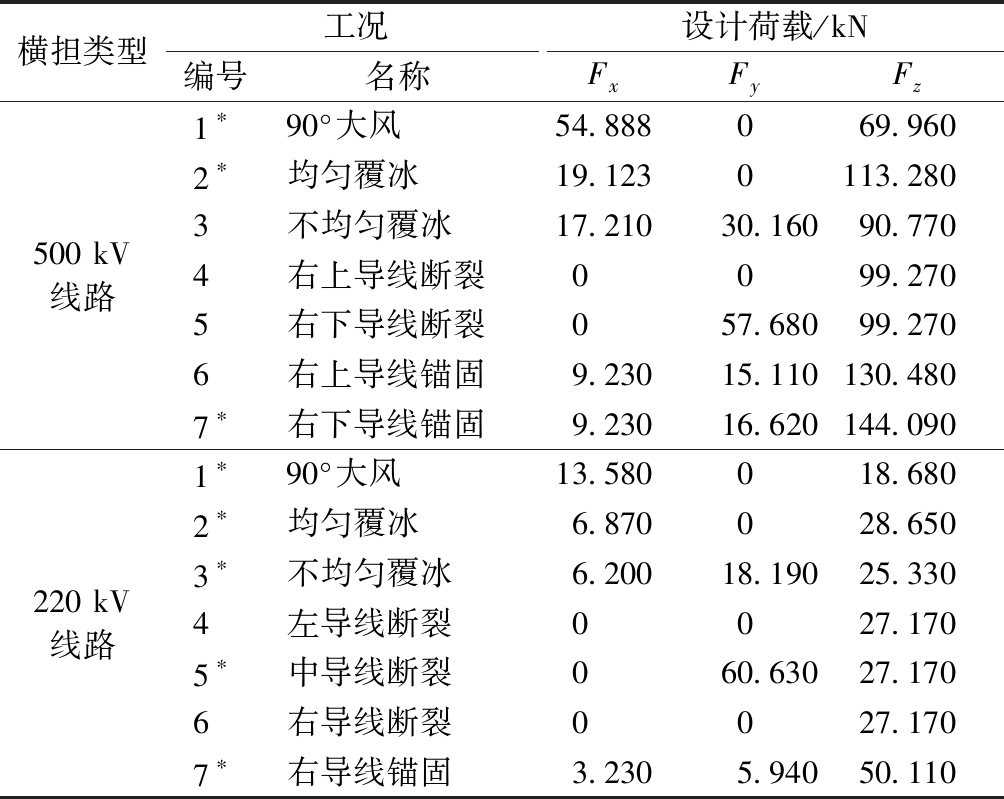

设计规范[14-15]规定,横担设计时应考虑线路正常运行、断线、不均匀覆冰和安装情况下的荷载组合。本试验各类工况设计荷载汇总于表3,试验荷载为1.25倍设计荷载。在充分检验最不利工况的前提下,选取500 kV线路复合横担的3类工况、220 kV线路复合横担的5类工况开展静力试验,试验工况在编号右上角标注“*”号。

表3 各类工况设计荷载

Table 3 Design loads under all kinds of load conditions

横担类型工况设计荷载/kN编号名称FxFyFz500 kV线路1∗90°大风54.888069.9602∗均匀覆冰19.1230113.2803不均匀覆冰17.21030.16090.7704右上导线断裂0099.2705右下导线断裂057.68099.2706右上导线锚固9.23015.110130.4807∗右下导线锚固9.23016.620144.090220 kV线路1∗90°大风13.580018.6802∗均匀覆冰6.870028.6503∗不均匀覆冰6.20018.19025.3304左导线断裂0027.1705∗中导线断裂060.63027.1706右导线断裂0027.1707∗右导线锚固3.2305.94050.110

1.2 材料力学性能

选用与本试验复合横担同批次的GFRP实心棒材加工材性试样,其中GFRP棒材的玻璃纤维方向与试样轴线平行。依据试验规范[16-17]开展拉伸和压缩材性试验,可得GFRP材料泊松比为0.285,压缩弹性模量为56.4 GPa,拉伸弹性模量为52.3 GPa,即压缩、拉伸弹性模量接近;极限抗压强度为357 MPa,依据材料检测报告可知极限抗拉强度为1 524 MPa,即极限抗压强度远小于极限抗拉强度。考虑到GFRP材料的力学性能关于杆件中心线对称,故横担杆件在弹性阶段可视为横观各向同性。

1.3 加载与量测方案

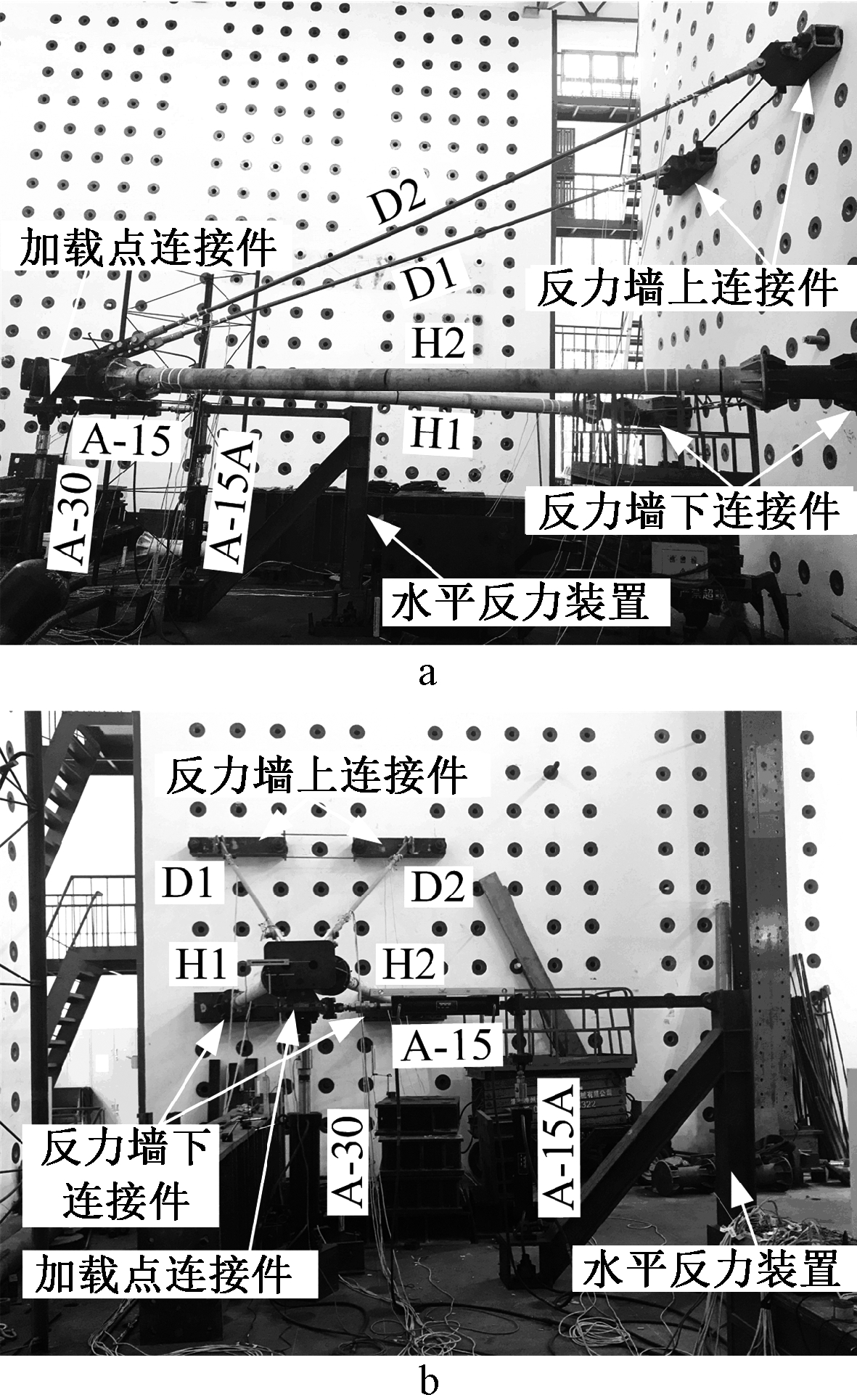

复合横担试验装置如图3所示。对于500 kV线路复合横担,采用15 t作动器A-15和30 t作动器A-30施加x向和z向试验荷载,采用拉杆TB施加y向试验荷载,拉杆TB设置环形垫圈测力传感器;通过调节15 t作动器A-15A保证其加载方向始终水平。对于220 kV线路复合横担,采用拉杆TB施加x向试验荷载,采用15 t作动器A-15施加y向试验荷载,其余设置与500 kV线路复合横担类似。三向试验荷载通过加载点连接件传递至悬臂端节点。正式加载时按试验荷载的50%、70%、80%、90%、95%、100%,分6级加载并卸载至试验荷载为0,每级荷载保持2 min。

a—500 kV线路; b—220 kV线路。

注:D1、D2为上方的2根对角杆件;H1、H2为下方的2根水平杆件。

图3 复合横担试验装置

Fig.3 Tests setups of composite cross arms

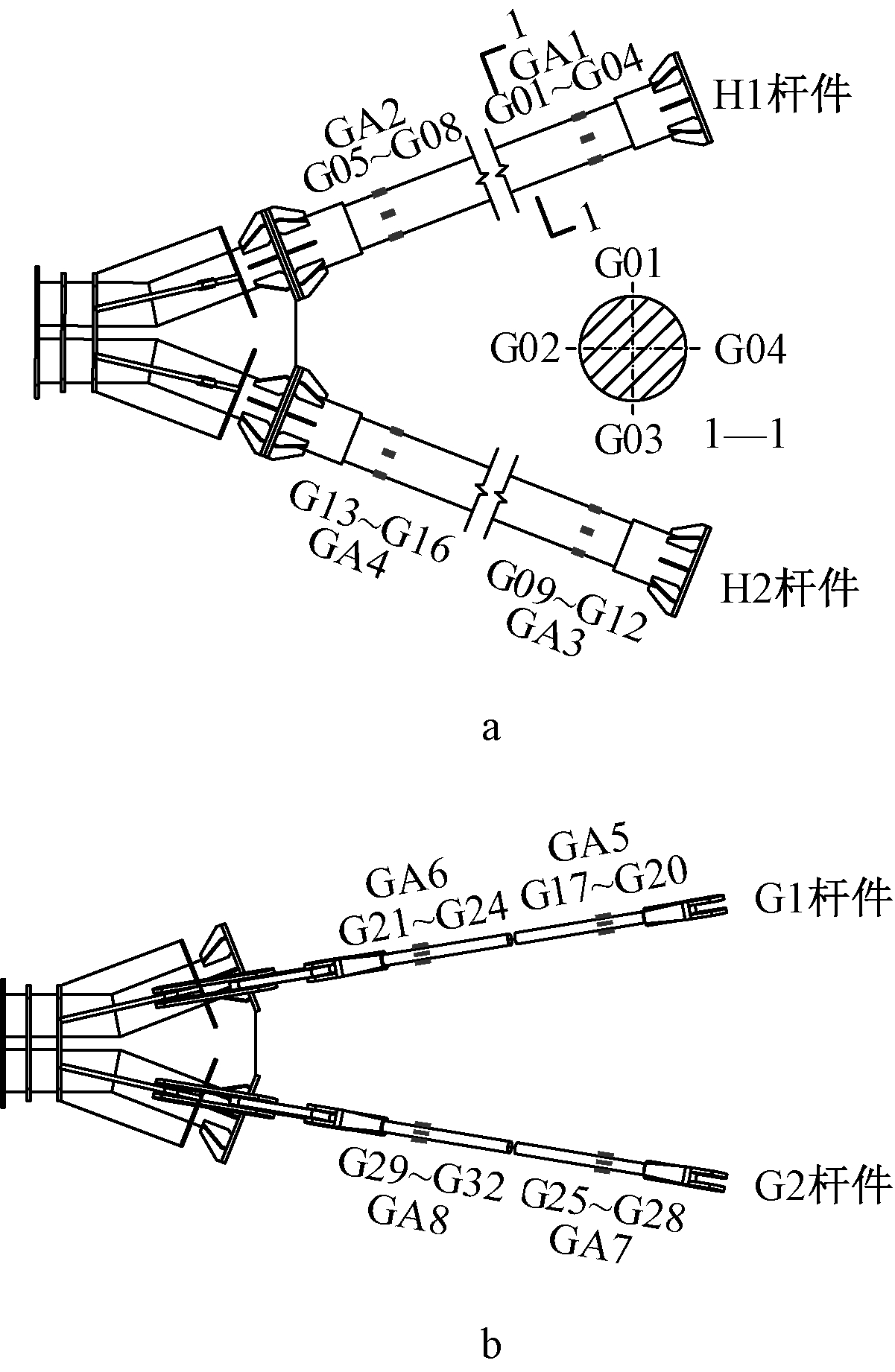

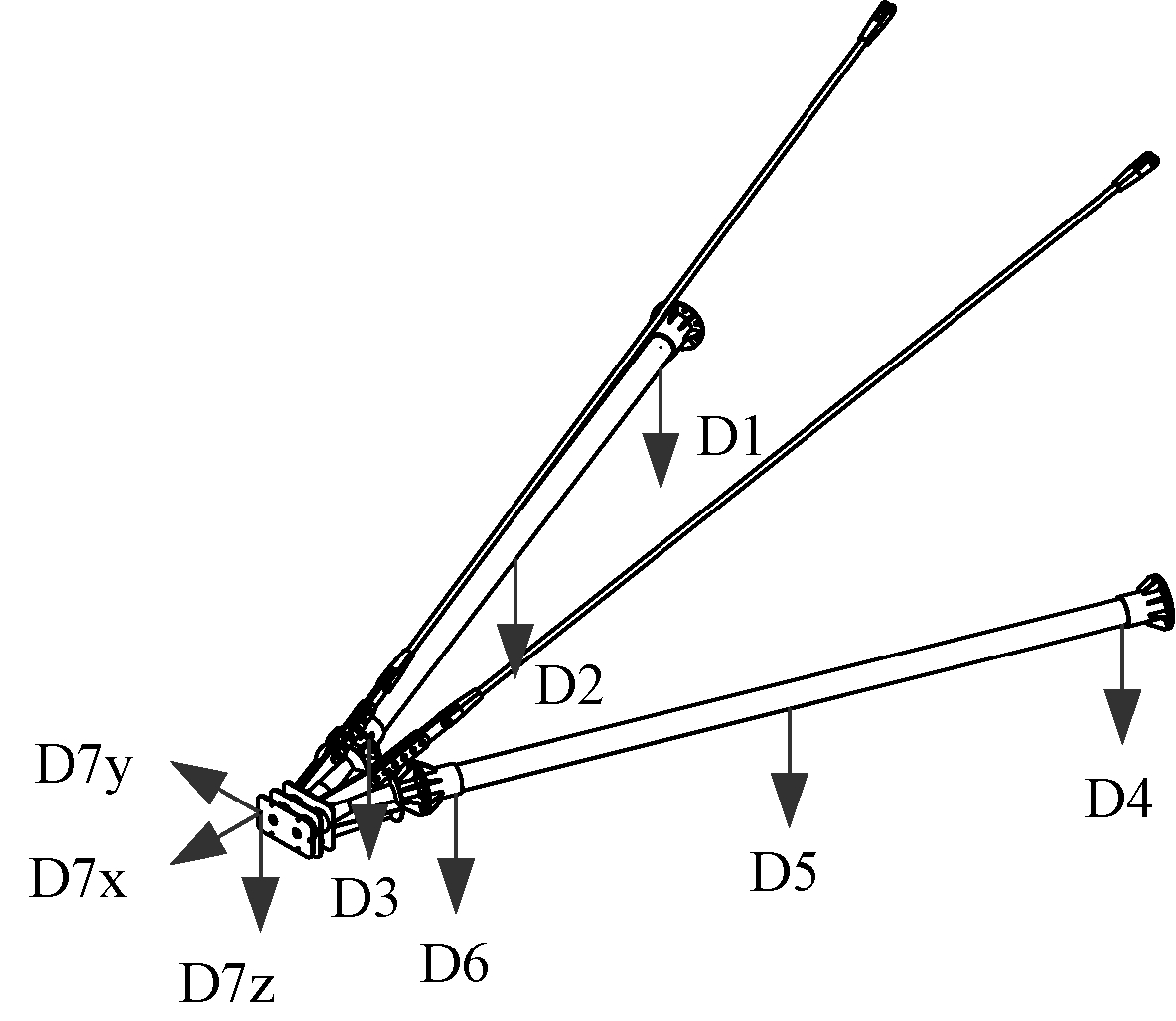

试验采用应变片和位移计测量变形。对于500 kV线路复合横担,在距离水平杆件和对角杆件两端钢套管150 mm处,沿逆时针(由杆件悬臂端指向固定端)在杆件顶部、左侧、底部、右侧位置布置应变片,应变片粘贴方向与杆件轴线平行,应变测点布置如图4所示,图中GA1表示对G01~G04测点应采取平均值,其他测点类似;在水平杆件的中部和两端以及悬臂端节点处共布置7个位移测点,水平杆件仅测量z向位移,悬臂端节点测量三向位移,共设置9个位移计,位移测点布置如图5所示。对于220 kV线路复合横担,考虑到550 kV线路悬臂端节点x向实测位移很小,故不再测量该测点x向位移,其余测点布置与500 kV线路复合横担保持一致。

a—水平杆件; b—对角杆件。

图4 500 kV线路复合横担应变测点(俯视)

Fig.4 Strain-measured points of composite cross arm for 500 kV transmission line(top view)

图5 500 kV线路复合横担位移测点

Fig.5 Displacement-measured points of composite cross arm for 500 kV transmission line

1.4 试验现象与结果

选取最不利工况下复合横担:工况7(右下导线锚固)下500 kV线路复合横担和工况5(中导线断裂)下220 kV线路复合横担,分析试验现象与结果。

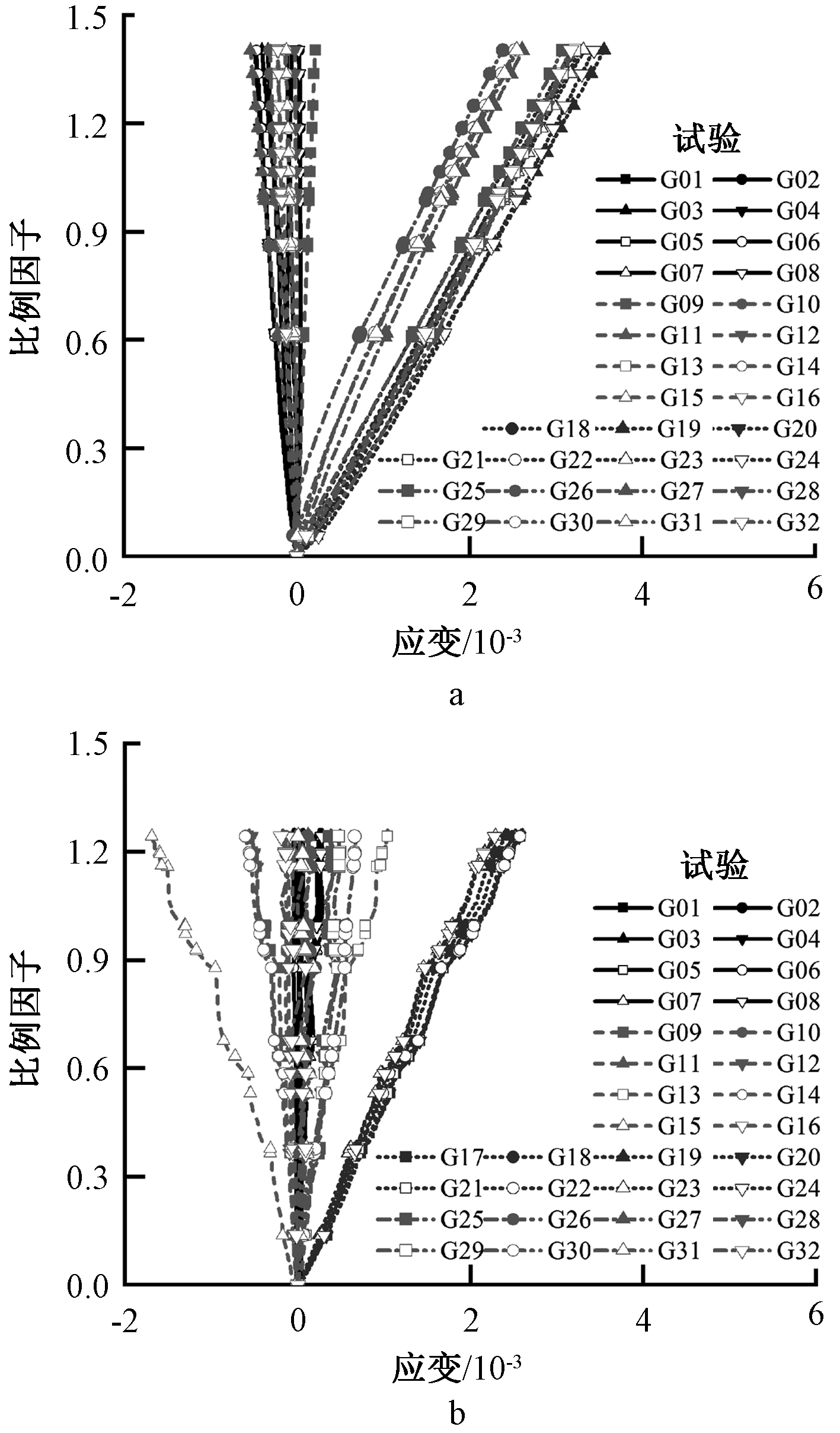

对于工况7下500 kV线路复合横担:1)横担整体安装完成后张拉对角杆件,模拟实际施工预拱处理,由于存在拼装偏差,对角杆件D1张紧受力较D2稍大;2)应变测点G1在预加载完成后失效,正式加载时缺少该测点数据;3)加载过程中螺栓连接发生摩擦滑移,偶有轻微声响,说明复合横担处于传力工作状态;4)复合横担加载时无明显变形,卸载后各测点读数可恢复至初始平衡值附近;5)由图6所示荷载-应变曲线可知,各应变曲线呈线性,复合横担整体处于弹性工作状态;各杆件自身测点的应变曲线相对集中,说明杆件自身受力较为均匀。其中纵坐标比例因子由试验荷载除以表3对应工况的设计荷载得到。

对于工况5下220 kV线路复合横担:1)横担张拉完成后对角杆件D1张紧受力比D2稍大;2)加载过程中各测点均正常工作,构件之间连接稳定无异响产生;3)该工况下y向试验荷载起控制作用,由图7可知,工况5下220 kV复合横担相比于工况3扭转程度明显,悬臂端节点y向位移较大,但卸载后各测点读数可恢复至初始平衡值附近;4)由图6所示荷载-应变曲线可知,各应变曲线由于试验荷载控制不均匀产生小幅度波动,但整体仍可视为线性,复合横担整体处于弹性工作状态;各杆件自身测点的应变曲线较为分散,尤其是水平杆件H2悬臂端4个测点拉压差异明显,其原因主要是复合横担发生整体扭转,杆件受力情况复杂。

a—500 kV线路(工况7); b—220 kV线路(工况5)。

图6 荷载-应变曲线

Fig.6 Load-strain curves

a—工况3(不均匀覆冰); b—工况5(断中导线)。

图7 220 kV线路复合横担不同工况扭转对比

Fig.7 Torsional comparison of composite cross arm for 220 kV transmission line under different load conditions

2 有限元分析

2.1 有限元模型

忽略焊缝和螺栓实体尺寸,参考设计图纸,采用CATIA软件建立如图1所示复合横担几何模型,导入ABAQUS软件定义参数,从而建立有限元模型。

GFRP材料本构参数列于表4,由于横观各向同性材料参数众多,仅凭材性试验难以全部获取,故部分参数参考文献[18-19]取值。复合材料杆件在各试验工况下处于弹性工作状态,故可以采用弹性本构。金属材料采用Q345B钢材双折线本构,初始弹性模量取206 GPa,屈服后弹性模量取初始弹性模量的1%。

表4 GFRP材料本构参数

Table 4 Constitutive parameters of GFRP material

参数名称弹性模量/MPa泊松比平面内剪切模量/MPa平行纤维方向E11垂直纤维方向E22、E33平行纤维方向v12、v13垂直纤维方向v23平行纤维G12、G13垂直纤维G23参数取值52 3005 0000.2850.0203 0002 000

复合材料杆件采用线性缩减积分六面体单元C3D8R,金属连接件采用修正的二次四面体单元C3D10M,除法兰连接以外的高强螺栓采用梁(Beam)形式的连接单元Conn3D2,法兰连接采用捆绑(Tie)连接,依据相关研究[20],复合材料杆件与金属连接件之间的机械-胶合连接也可采用捆绑(Tie)连接。复合材料杆件为横观各向同性,需要补充定义材料方向。

在模型的加载端与固定端建立局部坐标系,其中,水平杆件的固定端采用完全约束(U1=U2=U3=0,UR1=UR2=UR3=0);对角杆件的固定端为螺栓连接,故约束除螺栓轴线转动方向以外的自由度(U1=U2=U3=0,UR1=UR2=0)。

2.2 试验与有限元分析比较

选取工况7(右下导线锚固)下500 kV线路复合横担和工况5(中导线断裂)下220 kV线路复合横担开展试验与有限元分析比较。由于工况7下500 kV线路复合横担实际加载至1.40倍设计荷载,而有限元分析仍采用试验荷载,即1.25倍设计荷载,故其试验曲线长于有限元曲线。

2.2.1 荷载-平均应变曲线

计算复合材料杆件同一杆端截面4个应变测点数据的平均值,得到各杆端截面的荷载-平均应变曲线如图8所示,图例中字母“E”“C”分别代表固定端或是悬臂端。

a—500 kV线路(工况7); b—220 kV线路(工况5)

图8 荷载-平均应变曲线对比

Fig.8 Comparison of load versus average strain curves

对于工况7下500 kV线路复合横担,两水平杆件的平均应变试验曲线变化一致,与有限元曲线相吻合;两对角杆件的平均应变试验曲线变化趋势不同,D1的平均应变大于D2,与有限元曲线存在差异,原因可能是试验时对角杆件D1的张紧受力较D2稍高。

对于工况5下220 kV线路复合横担,各杆件的平均应变试验曲线均不相近;当加载大于60%的设计荷载后,两对角杆件平均应变的试验曲线与有限元曲线差距较大,对角杆件D2试验结果小于有限元结果,对角杆件D1则与之相反,说明试验时两对角杆件的扭转程度比有限元分析明显,原因可能是对角杆件D1张紧程度高于D2。

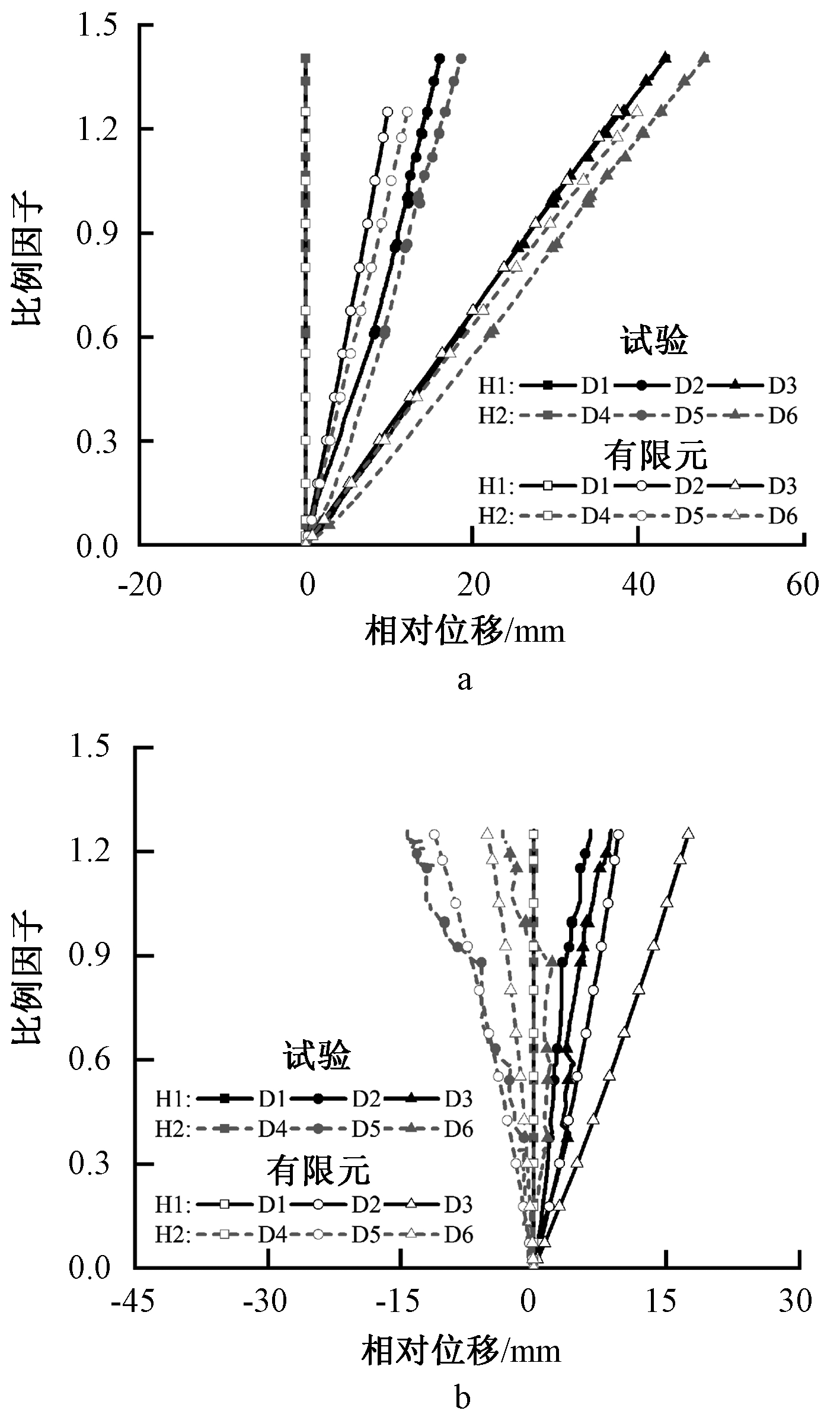

2.2.2 荷载-相对竖向位移曲线

将水平杆件各测点竖向位移减去杆件自身固定端竖向位移,排除无关变形干扰,得到水平杆件的荷载-相对竖向位移曲线,如图9所示。

a—500 kV(工况7); b—220 kV(工况5)。

图9 荷载-相对竖向位移曲线对比

Fig.9 Comparison of load versus relatively vertical displacement curves

对于工况7下500 kV线路复合横担,各测点的相对竖向位移试验曲线与有限元曲线变化趋势一致,都呈线性相关,试验最大相对竖向位移位于水平杆件H2悬臂端,为48.3 mm。

对于工况5下220 kV线路复合横担,水平杆件H1的相对竖向位移试验结果较H2大,且试验曲线与有限元曲线存在差异,原因可能是水平杆件发生空间扭转导致杆件位移变化复杂,实测竖向位移并非严格意义的竖向位移而是含有水平位移,试验最大相对竖向位移位于水平杆件H2悬臂端,为-14.3 mm。

2.2.3 荷载-位移曲线

复合横担悬臂端节点的荷载-位移曲线如图10所示。对于工况7下500 kV线路复合横担,节点位移试验曲线与有限元曲线呈线性变化且吻合良好,复合横担主要发生竖向挠曲,试验测得z向位移最大为67.8 mm。对于工况5下220 kV线路复合横担,节点位移试验曲线的线性关系不明显,当加载大于60%试验荷载后,试验曲线与有限元曲线偏差较大,可能是试验时复合横担扭转程度大于有限元分析导致,试验测得y向位移最大为17.2 mm,z向位移最大为32.0 mm。

a—500 kV(工况7); b—220 kV(工况5)。

图10 荷载-位移曲线对比

Fig.10 Comparison of load versus displacement curves

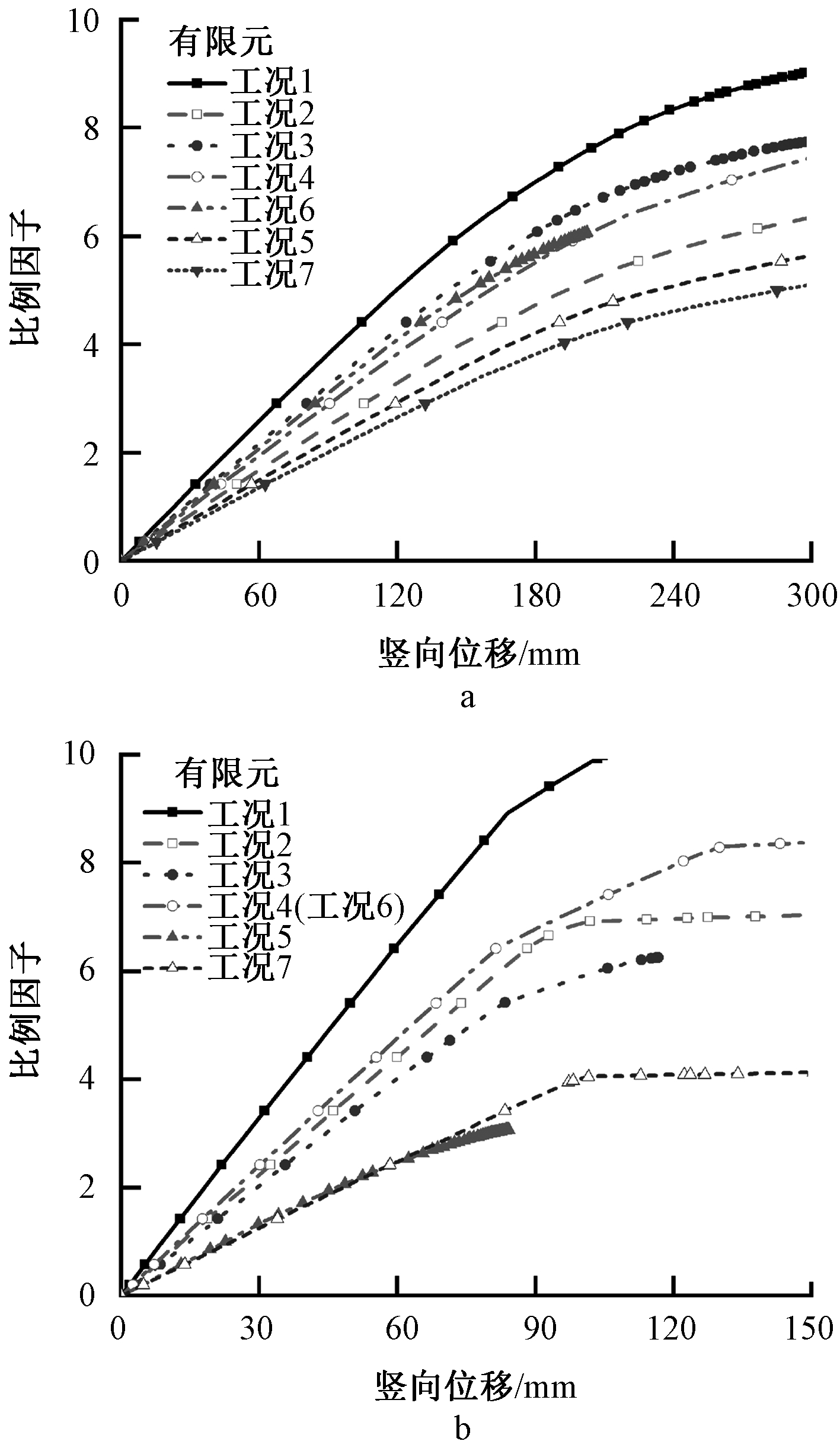

2.3 极限承载能力分析

经过以上比较,证实有限元模型能够较好地模拟复合横担实际受力变形,可用于极限承载能力分析。如图11所示的不同工况下复合横担悬臂端节点荷载-竖向位移曲线即为复合横担极限承载能力分析结果,选择曲线非线性转折点对应荷载作为极限承载能力,可得:500 kV线路复合横担的极限承载力约为2.9倍最不利工况(工况7右下导线锚固)设计荷载,220 kV线路复合横担的极限承载力约为1.7倍最不利工况(工况5中导线断裂)设计荷载。

a—500 kV线路; b—220 kV线路。

图11 不同工况下悬臂端节点荷载-竖向位移曲线

Fig.11 Load versus vertical displacement curves of cantilever connections under different load conditions

3 结束语

1)针对500 kV线路和220 kV线路复合横担开展静力试验,结果表明各工况下复合横担整体稳定,连接可靠,各测点应变或位移曲线基本呈线性,各测点的残余应变或位移在卸载后均较小,两类复合横担整体处于弹性工作阶段。

2)针对两类复合横担开展有限元分析,各应变或位移测点的有限元曲线与试验曲线比较吻合,极限承载能力分析结果表明两类复合横担均具有一定安全储备,500 kV线路和220 kV线路复合横担的极限承载力为各自最不利工况下设计荷载的2.9倍和1.7倍。

3)有限元模型所采用的GFRP横观各向同性弹性本构满足本文分析需要。

[1] BAKIS C E, BANK L C, BROWN V, et al. Fiber-Reinforced Polymer Composites for Construction:State-of-the-Art Review[J]. Journal of Composites for Construction, 2002, 6(2): 73-87.

[2] 叶列平,冯鹏.FRP在工程结构中的应用与发展[J].土木工程学报,2006,39(3):24-36.

[3] DAVIDSON J W. Composite Utility Poles Crossarms[C]//Proceedings of the Conference: Electrical Transmission in a New Age. Omaha:American Society of Civil Engineers, 2002: 200-209.

[4] 胡毅,刘庭,刘凯,等.110 kV输电线路复合材料杆塔特性试验研究[J].高电压技术,2011,37(4):801-808.

[5] ALIPOUR H J, AMINNEJAD S, JAZAERI M. Decreasing the Right of Way of Transmission Lines by Using Towers with Polymer Insulation Arms[C]// 2007 International Conference on Power Engineering, Energy and Electrical Drives. [s.l.]: IEEE, 2007: 571-576.

[6] GOFFINET J F, GUTMAN I, SIDENVALL P. Innovative Insulated Cross-Arm: Requirements, Testing and Construction[C]// 2017 12th International Conference on Live Maintenance. [s.l.]: IEEE, 2017: 1-7.

[7] 黄凤华,张大长,李布辉,等.±1 100 kV特高压直流输电线铁塔风致响应及风振系数研究[J].钢结构,2017,32(7):49-53.

[8] 赵建,叶震,余亮,等.±1 100 kV特高压长悬臂输电铁塔风振特性研究[J].工业建筑,2019,49(4):8-14.

[9] 张媛,喻新强,李峰,等.用于交流特高压工程的GFRP横担塔关键技术研究[J].高电压技术,2018,44(7):2402-2409.

[10] 林士凯,程晓燕,熊亮,等.玻璃纤维增强复合材料输电桁架塔结构静力性能试验研究[J].工业建筑,2015,45(6):165-168.

[11] 马辉,刘云贺,王振山,等.FRP复合材料横担体系空间受力性能足尺试验研究[J].建筑结构,2016,46(4):68-73.

[12] DUMORA D, FELDMANN D, GAUDRY M. Mechanical Behavior of Flexurally Stressed Composite Insulators[J]. IEEE Transactions on Power Delivery, 1990, 5(2): 1066-1073.

[13] 王建涛,孙清,王虎长,等.玻璃钢纤维复合材料横担高周疲劳性能[J].建筑材料学报,2018,21(3):440-445.

[14] 中华人民共和国住房和城乡建设部.110 kV~750 kV架空输电线路设计规范:GB 50545—2010[S].北京:中国计划出版社,2010.

[15] 国家能源局.架空输电线路杆塔结构设计技术规定:DL/T 5154—2012[S].北京:中国计划出版社,2012.

[16] 中国国家标准化管理委员会.纤维增强塑料压缩性能试验方法:GB/T 1448—2005[S].北京:中国标准出版社,2005.

[17] 中国国家标准化管理委员会.拉挤玻璃纤维增强塑料杆力学性能试验方法:GB/T 13096—2008[S].北京:中国标准出版社,2008.

[18] LEE S W R, SUN C T. Dynamic Penetration of Graphite/Epoxy Laminates Impacted by a Blunt-Ended Projectile[J]. Composites Science and Technology, 1993, 49(4): 369-380.

[19] 符永康.轴心受力纤维增强复合材料压杆的性能研究[D].南京:南京理工大学,2017:35.

[20] 郭宏超,刘云贺,王振山,等.复合材料胶栓混接节点疲劳性能试验研究[J].工业建筑,2015,45(6):31-36.