纤维增强复合材料(FRP)是一种高性能材料,具有轻质高强、良好的可设计性能等优点,其在工程结构中得到越来越多的使用[1-2]。FRP夹芯结构,是通过将两层薄的FRP面层附着在一个轻质芯层上制成的。通过材料组合和几何结构形状优化,使其充分利用面层和芯层材料的力学性能,提高板件的承载能力和初始刚度,具有比强度高和比刚度高的特点[3]。FRP夹芯板的强度和刚度主要取决于顶板面层和底部面层的协调作用,而这种协调作用由于芯层的剪切开裂、剥离而失效,严重制约FRP材料优良力学的发挥[4-6]。FRP夹芯板的失效往往取决于芯层材料的失效,因此还需研究和开发更有效的芯层系统,提高FRP夹芯结构的性能。

对于四点弯曲的混凝土梁、板,其跨中挠度主要影响因素为弯曲变形[7-8],而FRP夹芯板由面层承担弯矩,芯层承担剪力,较软的芯层带来的剪切效应不容忽视[9-10]。在芯层为泡沫材料的板件中,芯层剪切变形引起的挠度占总挠度的份额较大,芯层通过增加加劲带,增大剪切刚度,减小梁轴线切向与变形前轴线的转角,可有效减小芯层剪切效应。通过增加加劲带能提高板件的强度和刚度,且提高的程度与配置形式有关[11]。

针对上述问题,提出一种玻璃纤维(GFRP)布加劲酚醛泡沫混合芯层系统的纤维增强复材夹芯板。通过在较软的泡沫芯层中增加加劲带构造提升芯层性能,降低剪切变形引起的挠度影响。在不显著增加板件质量的基础上,有效提高板件的强度和刚度。通过试验开展对板件受弯性能和破坏模式的研究,分析板件内部腹板配置对板件承载能力和刚度的提升程度,提出板件在设计过程中的重要影响因素。

1 试验概况

1.1 试件设计

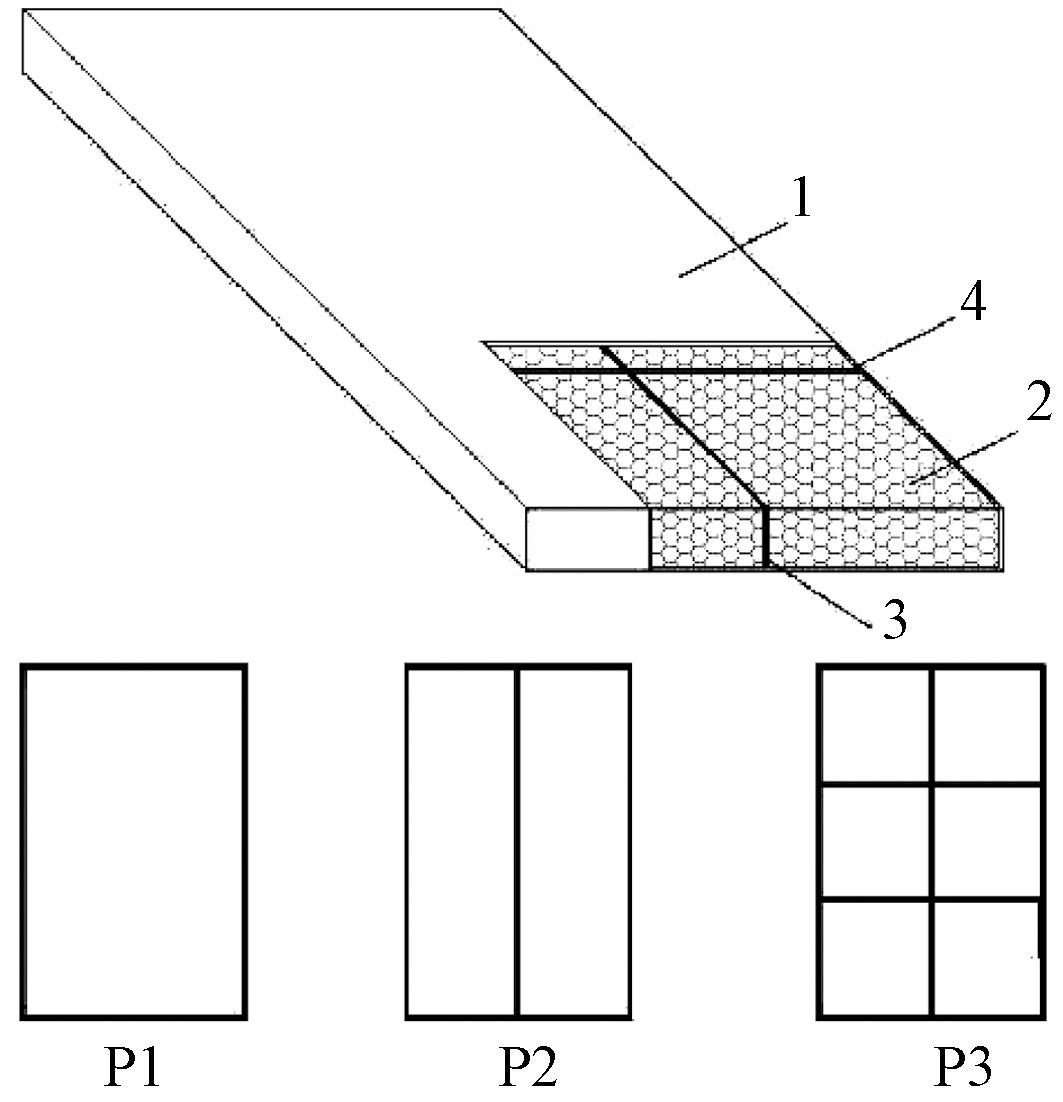

试验共设计了3片纤维增强复材混合芯层夹芯板。试件编号分别为P1、P2、P3,夹芯板构造包括复合材料面板、酚醛泡沫芯层、纵向和横向加劲带,夹芯板结构示意如图1所示。P1板试件尺寸为2 m×1 m,厚度为90 mm,上、下面层为GFPR材料,芯层形式由酚醛泡沫材料和板的四周GFRP环向加劲带组成,板件共有两条纵向加劲带和两条横向加劲带,加劲带厚度都为5 mm。P2板和P3板试件尺寸均为2.5 m×1 m,厚度为90 mm,其细部构造与P1板类似,P2板在P1板的基础上增加纵向加劲带,P3板在P2板的基础上增加横向加劲带。分别研究纵向加劲带和横向加劲带对板件性能的影响规律。

1—复合材料面层;2—酚醛泡沫夹芯;3—纵向加劲带;4—横向加劲带。

图1 纤维增强复材混合芯层夹芯板结构示意

Fig.1 Schematic diagram of FRP sandwich panel with hybrid core

1.2 试件生产

试验试件的生产工艺为真空辅助成型工艺,其原理是在真空状态下,去除纤维增强体中的气体,利用树脂的流动性来进行渗透,本次生产中使用了酚醛泡沫作为芯层材料,酚醛泡沫具有不吸收树脂,表面能和树脂形成有效黏接的特性,能实现酚醛泡沫、纤维布、树脂的整体成型,在一定温度下进行固化,真空辅助成型工艺具有纤维含量高,力学性能好,适用于大厚度和大尺寸构件的生产。

本次生产过程中使用的玻璃纤维为无碱玻璃纤维方格布,规格为EWR400-1000。树脂材料采用溴化乙烯基树脂,不但具有传统乙烯基树脂特有的优良的耐腐蚀能力和机械性能的同时,还具有优异的阻燃效果。其典型的树脂浇筑体的受压性能根据文献[12]进行测试,树脂浇筑体的压缩强度为77.0 MPa,压缩弹性模量为2.15 GPa。使用玻璃纤维和乙烯基树脂固化形成的GFRP,其弯曲性能根据文献[13]进行测定,测定GFRP浇筑体的弯曲强度为181 MPa,弯曲弹性模量为16.8 GPa。

制作完成的试件P1~P3如图2所示,并称取试件质量,其中P1板质量为54.1 kg,P2板质量为70.3 kg,P3板质量为72.6 kg。P1~P3板的面密度分别为27.05,27.12,29.04 kg/m2,根据FRP材性试件测得密度为1 876 kg/m3,试验设计的FRP夹芯板的面层质量占据整体板件质量65%~70%。芯层中GFRP腹板配置的增加,P2板和P3板面密度与P1板面密度相比分别增加了3.8%和6.8%,芯层构造的增加,对板件最终质量影响较小。

图2 纤维增强复材泡沫夹芯板

Fig.2 Foam-filled FRP sandwich panel

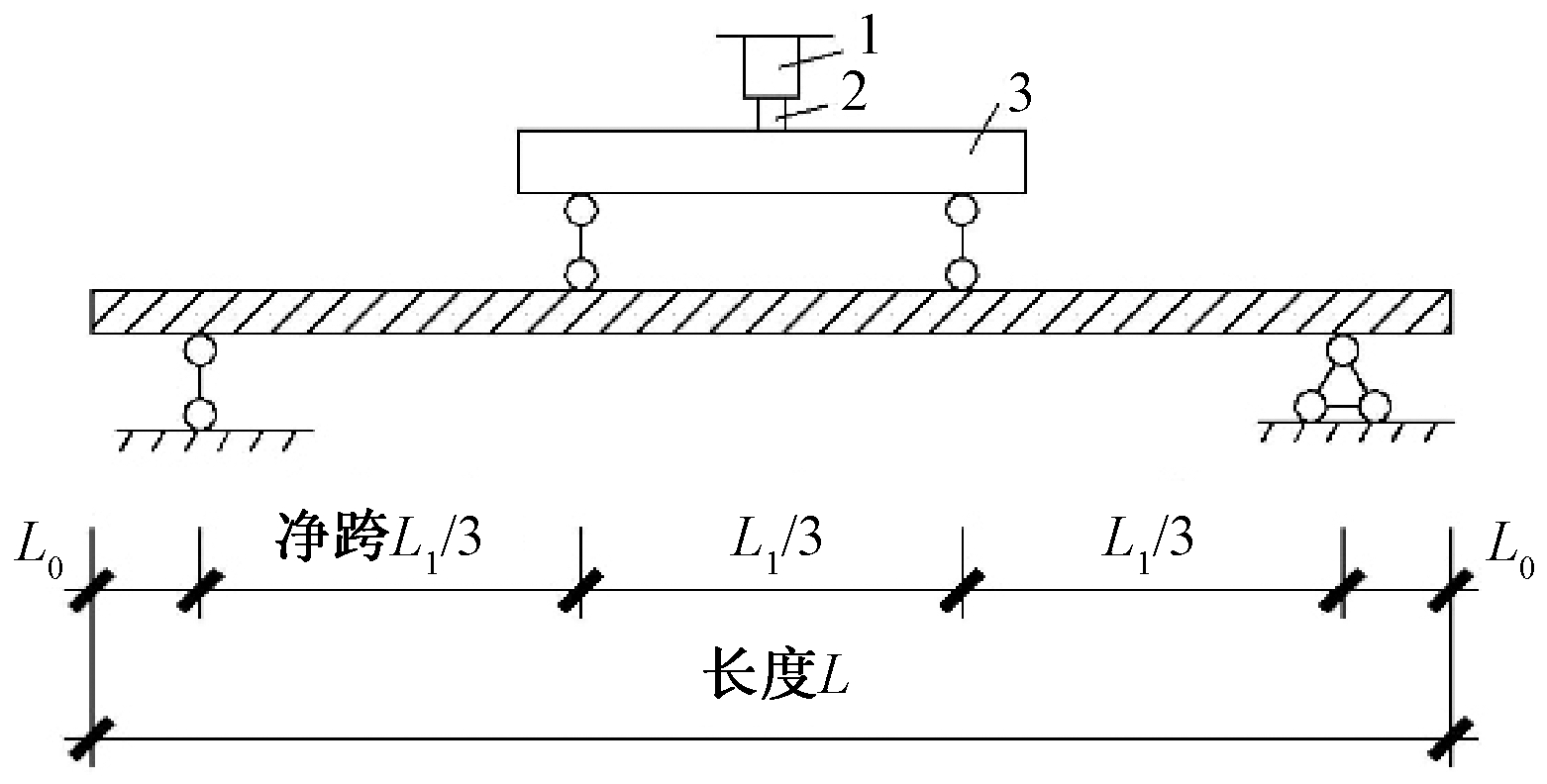

1.3 试验方案

采用四点弯曲静力破坏试验,试验地点为北京建筑大学结构实验室。采用万能试验机对试件进行静态加载,试验加载装置如图3所示。将试验板放在支座上,板的一端为固定铰支座,一段为滚动铰支座,P1~P3的支座中心距离分别为1.8,2.1,2.1 m。使用分配梁传递荷载,其加载点位于板的加载净跨L1的三等分点位置处。其中在试件与钢制支座相接触的位置放置木板,防止因为复材和钢材刚度差异较大导致局部破坏,同样,在分配梁轴承与试件接触位置也加垫木板。采用分级加载方式,加载到破坏荷载,正式加载前进行预加载,预加载取5 kN,对采集装置进行检查,卸载后正式加载,记录试验过程中的荷载、位移、应变和试验现象。其中分配梁及其轴承总质量为156 kg。

1—万能试验件;2—压力传感器;3—分配梁。

图3 试验加载装置示意

Fig.3 Schematic diagram of test loading set-up

2 试验结果分析

2.1 试验现象

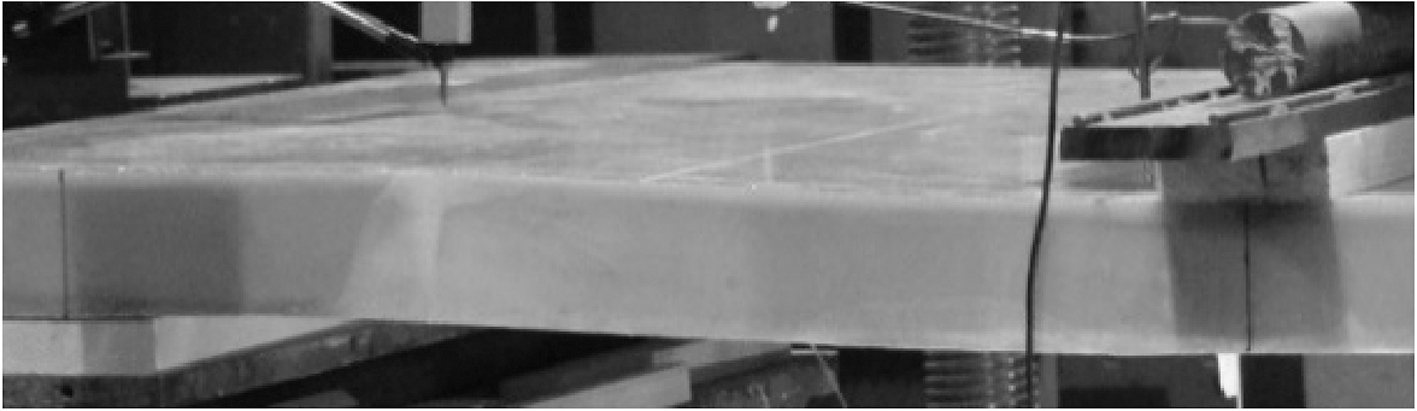

试验过程中,随着荷载的增大,P1试件的位移均匀增加;当荷载到达18 kN时,能听到纤维撕裂的声音,声音较小;荷载增加至27 kN时,出现连续的纤维撕裂的声音且持续时间较长;继续增大荷载,到达29 kN时,板件发生巨大响声,下面层与一侧的纵向加劲带出现撕裂剥离现象,板件整体发生扭转,如图4所示。

图4 P1板破坏形态

Fig.4 Failure mode of panel P1

加载过程中,P2试件的试验现象为:当荷载到达20 kN时,纤维撕裂发出响声,声音较小;随着荷载增加至36 kN时,出现连续的长时的纤维撕裂的声音;继续增大荷载到达39 kN时,板件发生巨大响声,但无明显破坏征兆;随着荷载的进一步增大,达到42 kN时,板件发生巨大响声,在支座处,一侧加劲带发生屈曲,向外鼓出,如图5所示。板件整体发生扭转,进一步增加荷载,板件仍具有承载能力,且不断发出响声。

加载过程中,P3试件的试验现象为:当荷载到达30 kN时,纤维开始撕裂并发出较小的响声;随着荷载的增加,到达38 kN时,板件发生巨大响声,但无明显破坏征兆;随着荷载的进一步增大,到达42 kN时,板件发生连续的纤维撕裂的声音;当荷载进一步增大,到达44 kN时,板件整体发生扭转,在剪跨段,一侧加劲带发生屈曲,向外鼓出,板件呈现一种类似弯折的状态,如图6所示。进一步增加荷载,板件依旧具有承载能力,并不断发出响声。

图5 P2板破坏形态

Fig.5 Failure mode of panel P2

图6 P3板破坏形态

Fig.6 Failure mode of panel P3

2.2 荷载-位移曲线

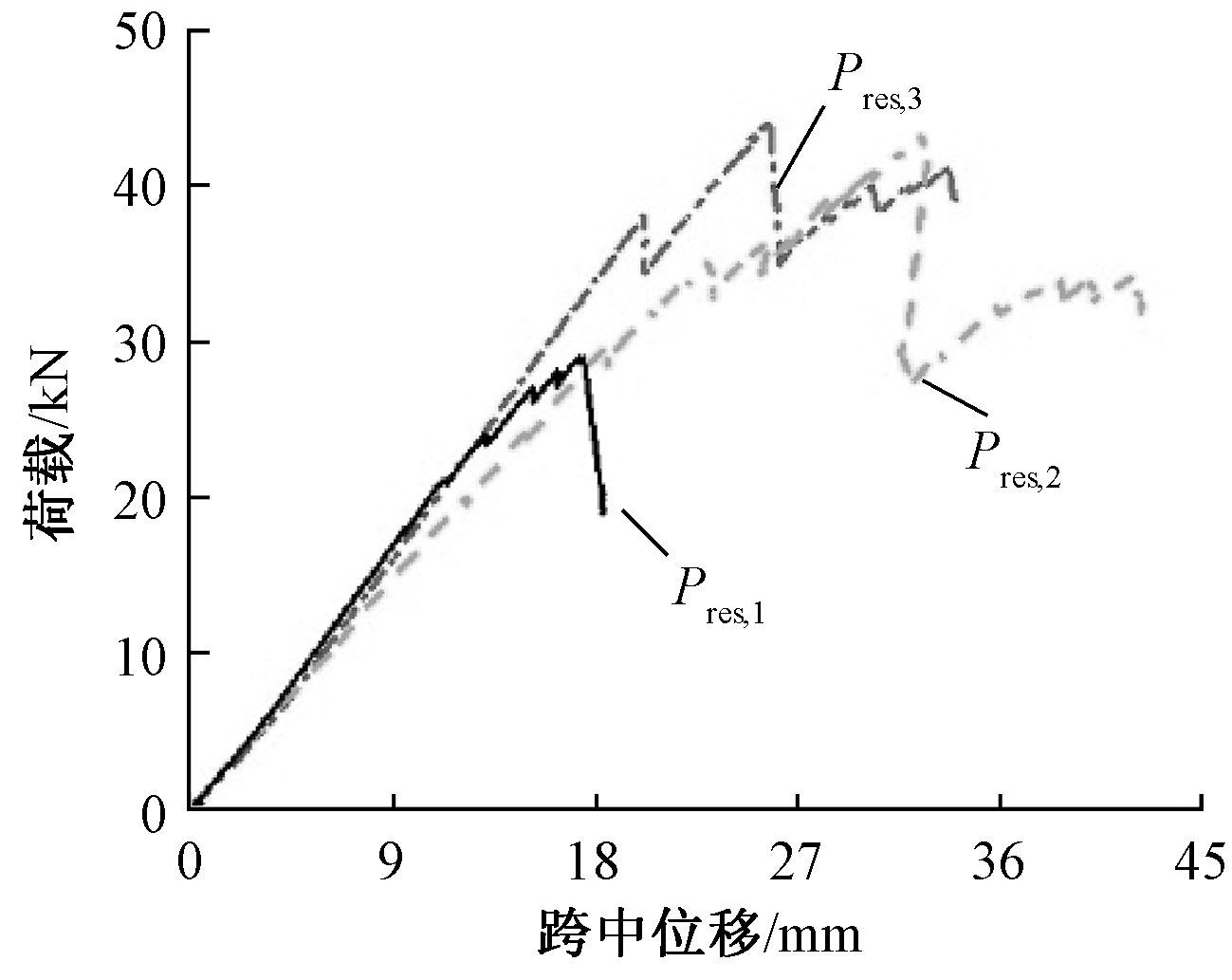

图7给出各试件荷载-跨中位移曲线。可知:FRP夹芯板在加载初期,各个试件的荷载-位移曲线近似为直线,表明试件处于线弹性受力阶段;随着荷载的增加,板件逐渐发生损伤,板件刚度呈现不断下降的趋势;板件达到受弯极限承载力时的荷载称为峰值荷载Pmax;板件发生破坏,承载力下降,此时对应的荷载称为残余荷载Pres;随着后续加载的进行,板件承载力相比残余荷载Pres增加,但无法超过峰值荷载Pmax;随着荷载达到下一个极值点后,板件发生进一步的损伤破坏,当出现较长时间荷载下降的同时位移增加,认为板件已经丧失承载能力,无法继续加载。

——P1;---P2;-·-·P3。

图7 板件荷载-位移曲线

Fig.7 Load-displacement curves

2.3 纵向加劲带对试件受弯性能影响

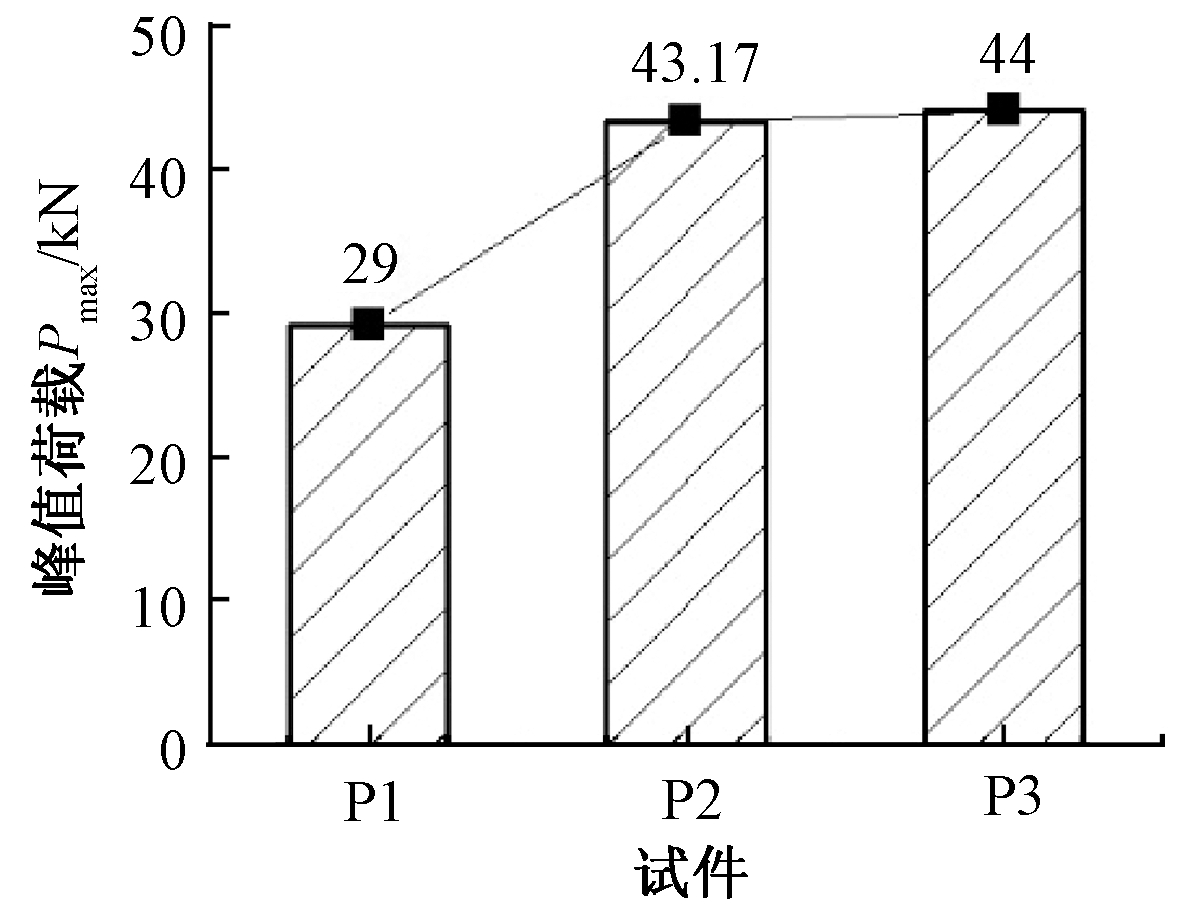

图8给出了试件P1、P2、P3的受弯承载力对比情况。可知:P2板的峰值荷载近似接近于P3板的峰值荷载;与P1试件相比,P2和P3试件的受弯承载力分别提高了48.86%和51.72%。因此,增加纵向加劲带能显著提高板件的峰值荷载。P2和P3板是在P1板环向加劲带(共两条纵向加劲带)的基础上增加了1道纵向加劲带,即P1板具有2道纵向加劲带,P2和P3板分别具有3道纵向加劲带。可以认为板件在受弯时,加劲带承受剪力的能力决定了板件的极限受弯承载能力。

图8 试件受弯承载力对比

Fig.8 Comparison of flexural capacity of specimens

2.4 横向加劲带对试件受弯性能影响

图9为发生破坏后试件的残余荷载Pres与峰值荷载Pmax的比值,这个比值称为试件残余承载力比值。P1和P2板的板件内部无横向加劲带构造,P3板的板件内部具有横向加劲带构造,P3板的残余承载力比值相比于P1板和P2板的更高。边缘纵向加劲带在发生损伤后,横向加劲带能显著保持板件的承载能力,这样的力学性能对结构使用具有更高的安全裕度,配置合理的纵向加劲带和横向加劲带的比例,能显著提高板件的安全性能。

图9 试件残余承载力比值对比

Fig.9 Comparison of residual bearing capacity ratios of specimens

3 理论分析

3.1 抗弯刚度与剪切刚度

对于混合芯层组成的GFRP夹芯板,其刚度需要考虑GFRP面层影响,同时芯层的刚度受到加劲带的配置形式以及泡沫材料的影响。

图10为泡沫-加劲带混合芯层的微分单元,在发生弯曲变形时,取一块区域,其可认为是全截面受拉或者受压。故该区域承担荷载为Px,其表达式为:

Px=Pfx+PGx

(1)

式中:Pfx为泡沫承担的荷载;PGx为GFRP加劲带承担的荷载。

假定微分单元变形协调,即两种材料的应变εx相等,同时荷载Px可以表示为:

Emx(bf+tG)hεx=Efbfhεx+EGhtGεx

(2)

式中:Emx为芯层的x方向等效弹性模量;Ef、EG分别为泡沫、GFRP的弹性模量;bf为芯层泡沫材料宽度;tG为芯层GFRP加劲带宽度。

故可求得:

(3)

对于夹层结构的刚度,可根据平行轴定理求得。其抗弯刚度(EI)s,表达式为:

(4)

式中:b为板件宽度;hs和hm分别为面层和芯层的厚度。

图10 泡沫-加劲带混合芯层-微分单元

Fig.10 Differential element of foam-web hybrid core

对于剪切刚度,认为两种材料的剪切应变γxy相等,该截面的剪切荷载Pz可以表示为:

Gm(bf+tG)hγxy=Gfbfhγxy+GGhtGγxy

(5)

式中:Gm为芯层的剪切刚度;Gf、GG分别为芯层位置处泡沫、GFRP的剪切模量;Af、AG分别为芯层处泡沫、GFRP的横截面积。为此Gm可表示为:

(6)

3.2 挠 度

在夹芯板受弯的挠度分析中,其挠度组成与传统混凝土材料板件存在区别,由于芯层材料为主要承受剪力的材料,其引起的剪切效应不容忽视。根据铁木辛柯梁理论,得到四点弯曲的跨中挠度式为:

(7)

式中:P为荷载;L为净跨度;(EI)s为3.1节的抗弯刚度;Gm为芯层等效刚度;Am为芯层截面积。

根据式(7)对每个试件进行挠度计算,并与试验值相比较,如表1所示。

表1 试件跨中挠度理论计算值与试验值对比

Table 1 Comparison of theoretical and experimental values of mid-span deflection of specimens

试件编号试验值/mm理论值/mm差异/%P15.454.0—P26.055.86-3.2P35.945.86-1.4

由表1可知:试验值与理论计算值较为吻合,其中P1的理论值与试验值差距较大,根据试验所测的应变,P1跨中截面面层的应变出现了靠近加劲带应变大,远离加劲带应变小,因此通过3.1节计算出来的刚度(EI)s偏大,故计算出来的差异较大。对于P2和P3板,其截面弯曲时,面层应变水平接近,其刚度(EI)s计算合理,使用铁木辛柯梁理论计算出来的误差较小。由于试验值小于理论值,因此理论计算中偏于保守,提高了结构的设计安全性。

3.3 极限承载力预测

对于芯层剪切破坏的试件,其破坏荷载可根据式(8)进行计算,对于芯层由泡沫材料和GFRP加劲带共同组成的板,在计算其受剪承载能力时,需考虑两者的共同作用,即板件的初始设计极限荷载Pu计算如下:

(8)

式中:τf、hf、bf分别为芯层部分泡沫材料的剪切强度、高度和厚度;τG、hG、tG分别为芯层部分加劲带材料的剪切强度、高度和厚度。

在本次试验中,破坏模式皆为加劲带与面层的连接失效,由于面层与加劲带区域的连接为树脂材料,即加劲带与面层通过树脂材料串联,有τG=τR,τR表示为树脂的剪切应力。乙烯基树脂的剪切强度为20~30 MPa,为此在本次试验中树脂的剪切强度取20 MPa。即试验的破坏准则为面层黏接处的应力达到其剪切强度作为板件发生破坏的准则。

因此可将式(8)修改为:

Pu=2Gmγmhmb

(9)

其中 γm=τG/GG

式中:γm表示芯层的剪切应变。

由表2可知:各试件的极限承载力的实测值与理论计算值吻合较好,说明上述的理论模型可以较为准确地预测各个试件的极限破坏程度。对于夹芯板,通过增加板件受力方向的加劲带构造能显著地提升板件承载能力。

表2 试件极限承载力理论计算值与试验值对比

Table 2 Comparison of theoretical and experimental values of ultimate bearing capacity of specimens

试件编号实际极限承载力PE/kN初始设计极限荷载Pu/kN差异/%P131.133.16.0P245.4349.17.4P346.2849.15.7

4 结束语

通过对纤维增强复材泡沫夹芯板试件进行了四点弯曲试验,主要得出如下结论:

1)使用轻质酚醛泡沫和GFRP加劲带的构造形式设计的FRP夹芯板,通过真空辅助成型工艺制作,能够改善芯层的力学性能,提高板件整体性能。

2)夹芯板的破坏模式主要有两种表现形式,一种是加劲带与面层发生撕裂剥离,另外一种是加劲带发生屈曲,加劲带向外鼓出。

3)夹芯板弯曲试验中,增加内部纵向加劲带,板件承载能力提高了近50%。增加内部横向加劲带,板件发生破坏后,板件保持了较高的残余承载力。通过合理的芯层构造能有效地改善板件芯层的性能。

4)考虑芯层加劲带与泡沫材料的共同作用,使用铁木辛柯梁理论,考虑弯曲变形和剪切变形的共同影响,试件挠度的理论值与试验值吻合良好。

5)考虑加劲带与面层的连接形式,预测混合芯层FRP夹芯板极限承载力,其理论值与试验值吻合较好。

[1] 冯鹏.复合材料在土木工程中的发展与应用[J].玻璃钢/复合材料,2014(9):99-104.

[2] 张其林,赵宇超,姜旭,等.全玻璃纤维复材自由曲面外立面建筑的结构设计[J].工业建筑,2019,49(9):178-183.

[3] MANALO A,ARAVINTHAN T,FAM A,et al.State-of-the-Art Review on FRP Sandwich Systems for Lightweight Civil Infrastructure[J].Journal of Composites for Construction,2017,21(1):04016068.

[4] SHARAF T,SHAWKAT W,FAM A.Structural Performance of Sandwich Wall Panels with Different Foam Core Densities in One-Way Bending[J].Journal of Composite Materials,2010,44(19):2249-2263.

[5] TUWAIR H,HOPKINS M,VOLZ J,et al.Evaluation of Sandwich Panels with Various Polyurethane Foam-Cores and Ribs[J].Composites Part B:Engineering,2015(79):262-276.

[6] LIU W,ZHANG F,WANG L,et al.Flexural Performance of Sandwich Beams with Lattice Ribs and a Functionally Multilayered Foam Core[J].Composite Structures,2016(152):704-711.

[7] 邱红利,李荣.复材网格箍筋混凝土梁受剪性能试验研究[J].工业建筑,2019,49(3):42-45,62.

[8] 陈佳醒,方志,蒋正文.纤维增强复材筋活性粉末混凝土单向板受弯性能试验研究[J].工业建筑,2019,49(9):70-74,39.

[9] 王跃,方海,刘伟庆,等.格构腹板增强泡桐木夹芯复材板的弯曲性能试验[J].工业建筑,2017,47(8):170-174,48.

[10] WANG L,LIU W,WAN L,et al.Mechanical Performance of Foam-Filled Lattice Composite Panels in Four-Point Bending:Experimental Investigation and Analytical Modeling[J].Composites Part B:Engineering,2014 (67):270-279.

[11] FAM A,SHARAF T.Flexural Performance of Sandwich Panels Comprising Polyurethane Core and GFRP Skins and Ribs of Various Configurations[J].Composite Structures,2010,92(12):2927-2935.

[12] 中华人民共和国国家质量监督检验检疫总局.树脂浇铸体性能试验方法:GB/T 2567—2008 [S].北京:中国标准出版社,2008.

[13] 中华人民共和国国家质量监督检验检疫总局.纤维增强塑料弯曲性能试验方法:GB/T 1449—2005[S].北京:中国标准出版社,2005.