梁柱节点是钢框架体系中不可缺少的一部分,节点的强度会影响到整个结构的抗震承载力[1-2]。在1994年美国北岭地震和1995年日本阪神地震中发现,刚接的钢框架在梁柱节点处容易发生脆性破坏,为了改善这一情况,国内外学者开始对半刚性连接展开了大量研究[1-3]。T型钢连接是半刚性连接的一种,具有良好的抗震性能,且在施工过程中不需要在现场施焊,工程质量容易保证。徐忠根等对螺栓孔距对承载力的影响做了一系列的分析[4-6]。郭超等对外伸端板进行了研究并做了有限元模拟对比[7]。王燕等对用外伸端板连接的梁柱边跨节点做了拟静力试验,提出了增加节点延性、防止脆性破坏的构造措施[8]。刘威等对有侧移的螺栓连接钢框架基本周期的计算方法进行了研究[9]。杨文伟等对门式刚架的半刚性节点连接进行了研究,推导了半刚性连接在荷载作用下的内力计算式[10]。

为了研究不同厚度的T型钢连接件对节点抗震性能的影响,在足尺试验的基础上,构建了2个不同厚度T型钢连接的梁柱中跨节点试件,按照JGJ/T 101—2015《建筑抗震试验规程》[11],对有限元模型进行低周往复荷载作用模拟,分析了循环加载作用下T型钢的厚度对节点抗震性能的影响。

1 试验概况

1.1 试件设计与制作

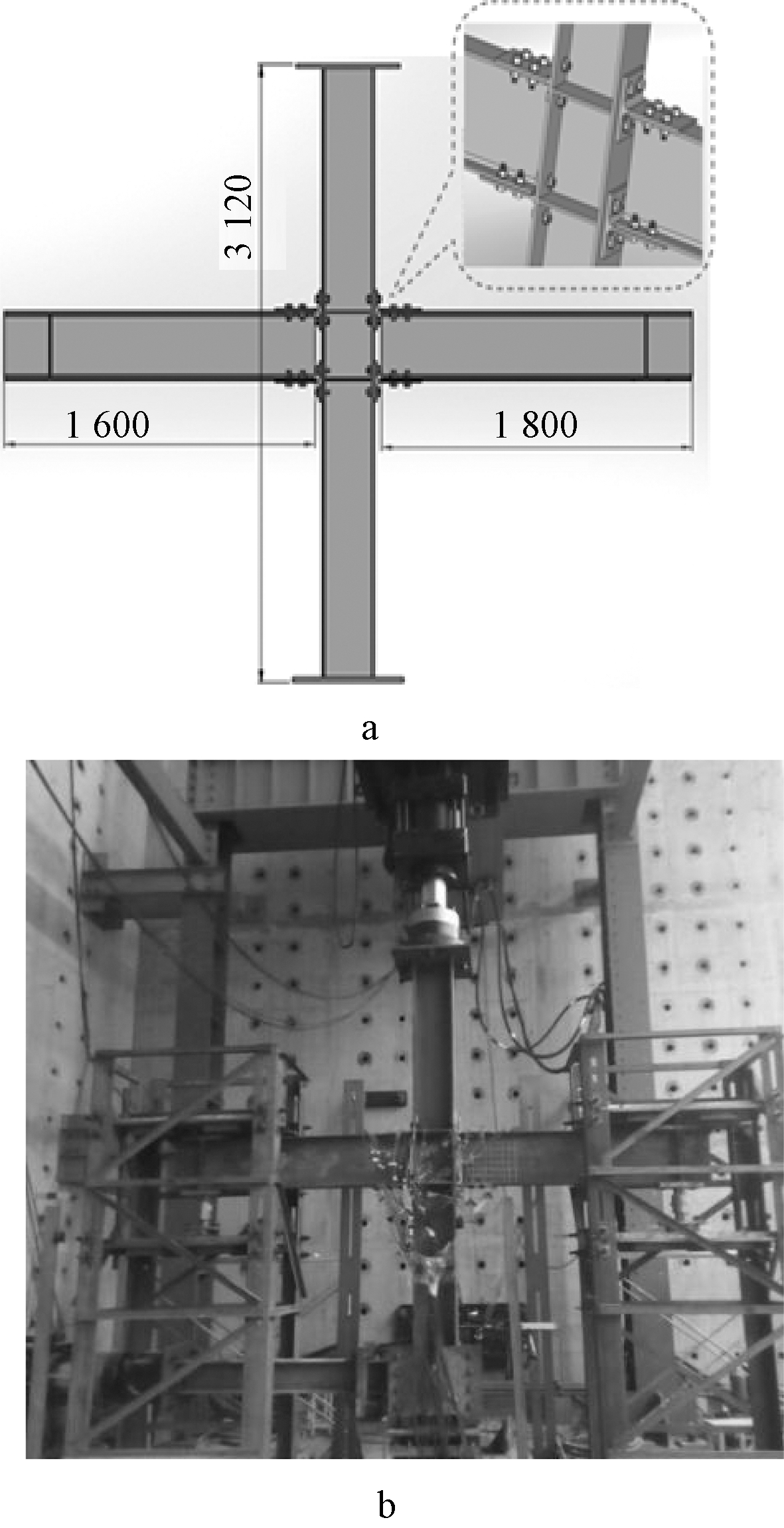

按照GB 50017—2017《钢结构设计标准》[12]和JGJ 101—2015,制作了一个1∶1的T型钢连接钢框架中跨节点试验模型ZJ-1,具体尺寸见表1,试件全部采用Q235B热轧H型钢,节点部分柱高取上、下两层柱的反弯点之间,高度为3.12 m;取至柱两侧反弯点处的两段梁,每段梁长1.8 m。加劲肋与柱的连接、柱端端板连接以及梁的加劲肋的连接均采用焊接,焊条为E43型焊条;梁柱采用剖分T型钢连接件连接,螺栓类型为10.9级M22型螺栓,螺栓孔直径为23.5 mm;共使用螺栓32个。高强螺栓依据JGJ 82—2011《钢结构高强度螺栓连接技术规程》[13]采用扭矩扳手对高强螺栓施加大小为190 kN的预紧力。节点如图1所示。

表1 试件的主要参数

Table 1 Main parameters of the specimen mm

节点柱截面尺寸柱高梁长梁截面T型钢截面尺寸T型钢截取高度ZJ-1300×300×10×153120180035×175×7×11446×199×8×12270

a—节点示意;b—足尺试件。

图1 节点

Fig.1 Drawing of joint

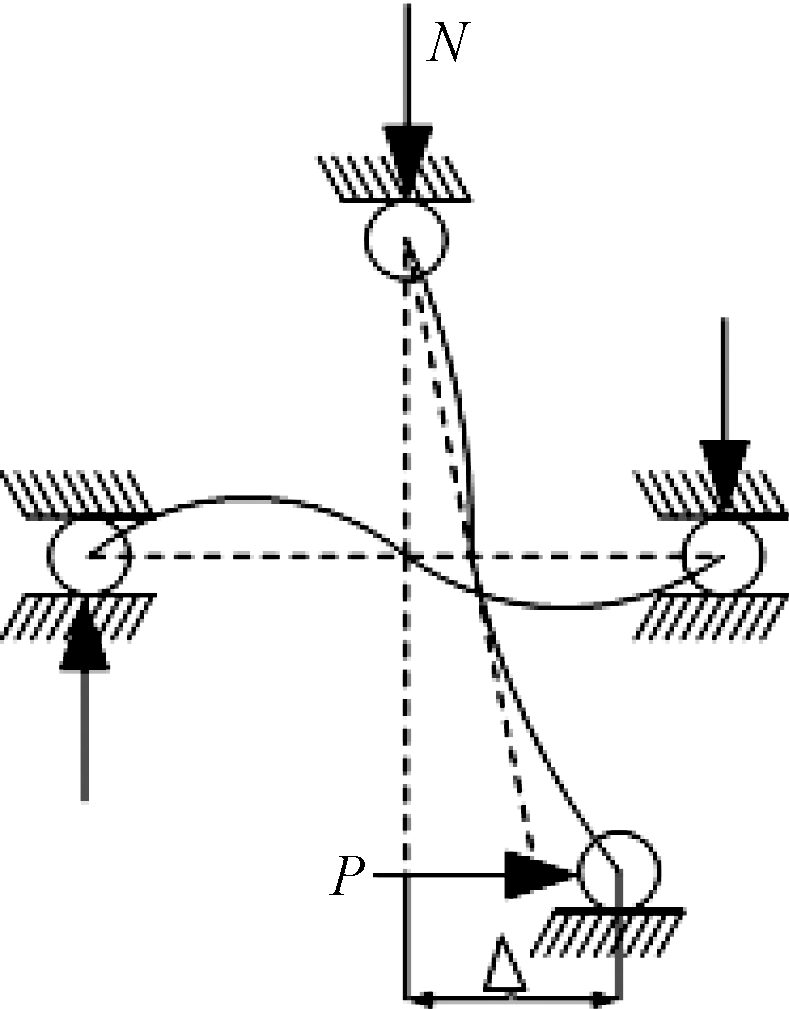

1.2 试验装置及加载方式

对梁柱中框架节点进行拟静力试验,采用柱端加载方式(图2),作动器与柱顶螺栓固定,梁端边界条件用水平定向滑动支座来模拟,柱底与万向支座相连,模拟柱底的边界条件,柱底沿梁方向侧边连接作动器,对柱底进行水平加载。

图2 柱端加载方案

Fig.2 Column end loading scheme

试验前,检查现场试验装置是否安全可靠,并对试验节点进行预加载,检测试验装置是否能够正常运行。试验开始,先对柱顶施加600 kN的轴向压力,轴压比为0.23,并在整个试验过程中,压力保持不变。水平加载采用荷载-位移的控制方法,采用荷载控制,通过作动器对柱底施加水平荷载,使连接件的屈服应变大致达到材性试验时材料的屈服应变,以确定节点的屈服位移,以此节点位移为基础对柱底进行逐级加载,直至节点变形过大,发生明显破坏,试验终止。

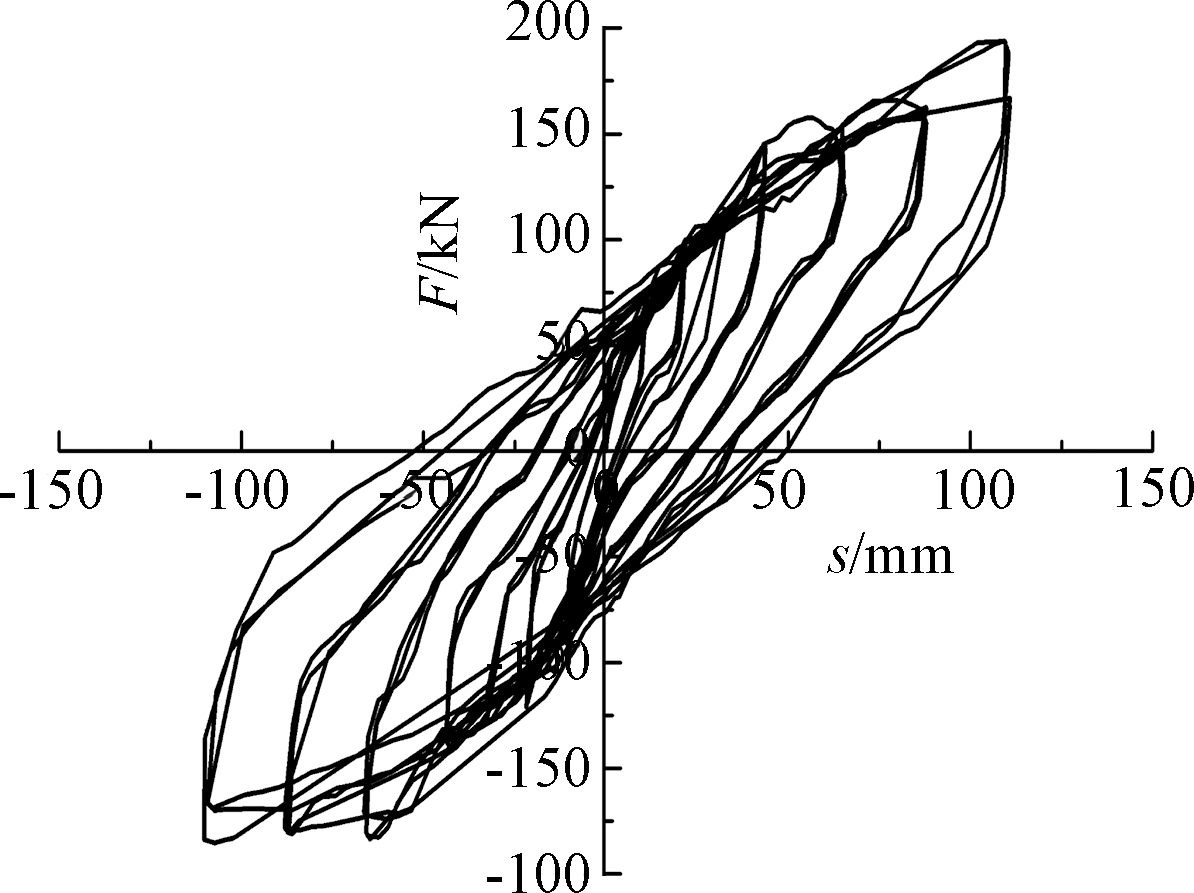

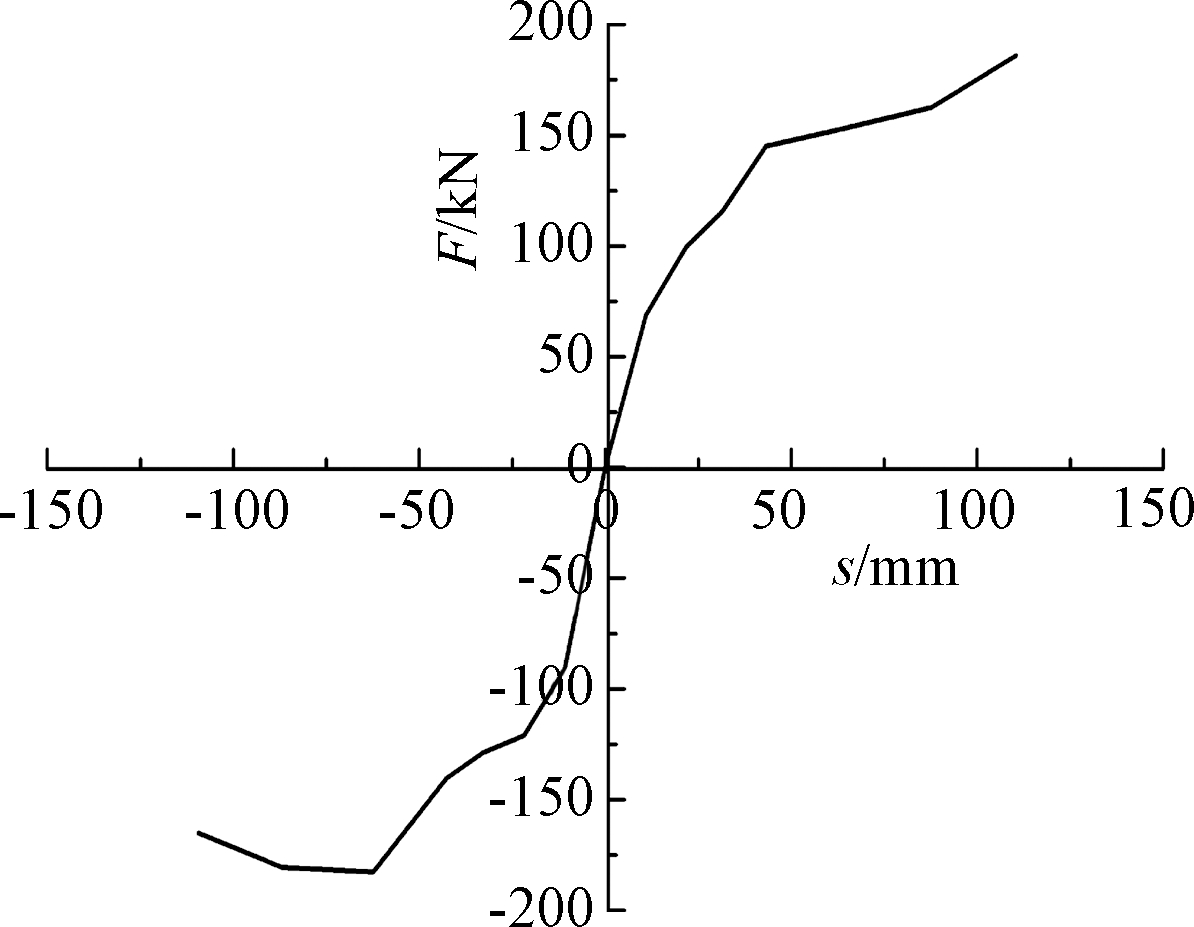

试验的滞回曲线与骨架曲线如图3和图4所示。

图3 试验滞回曲线

Fig.3 Hysteretic curves of the test

图4 试验骨架曲线

Fig.4 Skeleton curves of the test

2 有限元的建立

2.1 试件设计

选取了两个不同厚度的T型钢连接中跨节点作为分析对象,编号为YZJ-1、YZJ-2,具体尺寸见表2,梁柱通过T型钢连接件连接,螺栓采用10.9级M22高强度摩擦型螺栓,施加螺栓预紧力为190 kN。梁、柱和T型钢的弹性模量为210 GPa,泊松比为0.3,所有的摩擦均设置为接触,定义为Penalty,摩擦系数为0.3,螺栓孔与螺栓直径均为22 mm,螺栓和螺栓孔之间没有空隙。采用多线性随动强化模型模拟材料的非线性,由于该模型考虑了循环荷载下钢材的包辛格效应,使模型有限元结果更真实。为了便于描述,把节点分成4个区,分区见图5。每个区格内,将T型钢连接件翼缘上的螺栓自上而下分别标为螺栓1与螺栓2,T型钢连接件翼缘处的螺栓,靠近柱子的标为螺栓3,远离柱子的标为螺栓4。

图5 试件分区

Fig.5 Test specimen divisional diagram

表2 有限元试件的主要参数

Table 2 Main parameters of the finite element specimens mm

节点柱截面柱高梁长梁截面T型钢截面尺寸T型钢截取高度YZJ-1300×300×10×153120180035×175×7×11446×199×8×12270YZJ-2300×300×10×153120180035×175×7×11446×199×10×16270

2.2 加载制度

有限元加载时采用柱底位移荷载控制,按屈服位移循环加载。创建荷载步时,第一步为施加190 kN的螺栓预紧力,第二步在柱顶施加600 kN的轴向荷载,第三步开始按屈服位移在柱底循环施加水平的位移荷载,直至计算不收敛时停止。

3 有限元分析

3.1 螺栓预紧力

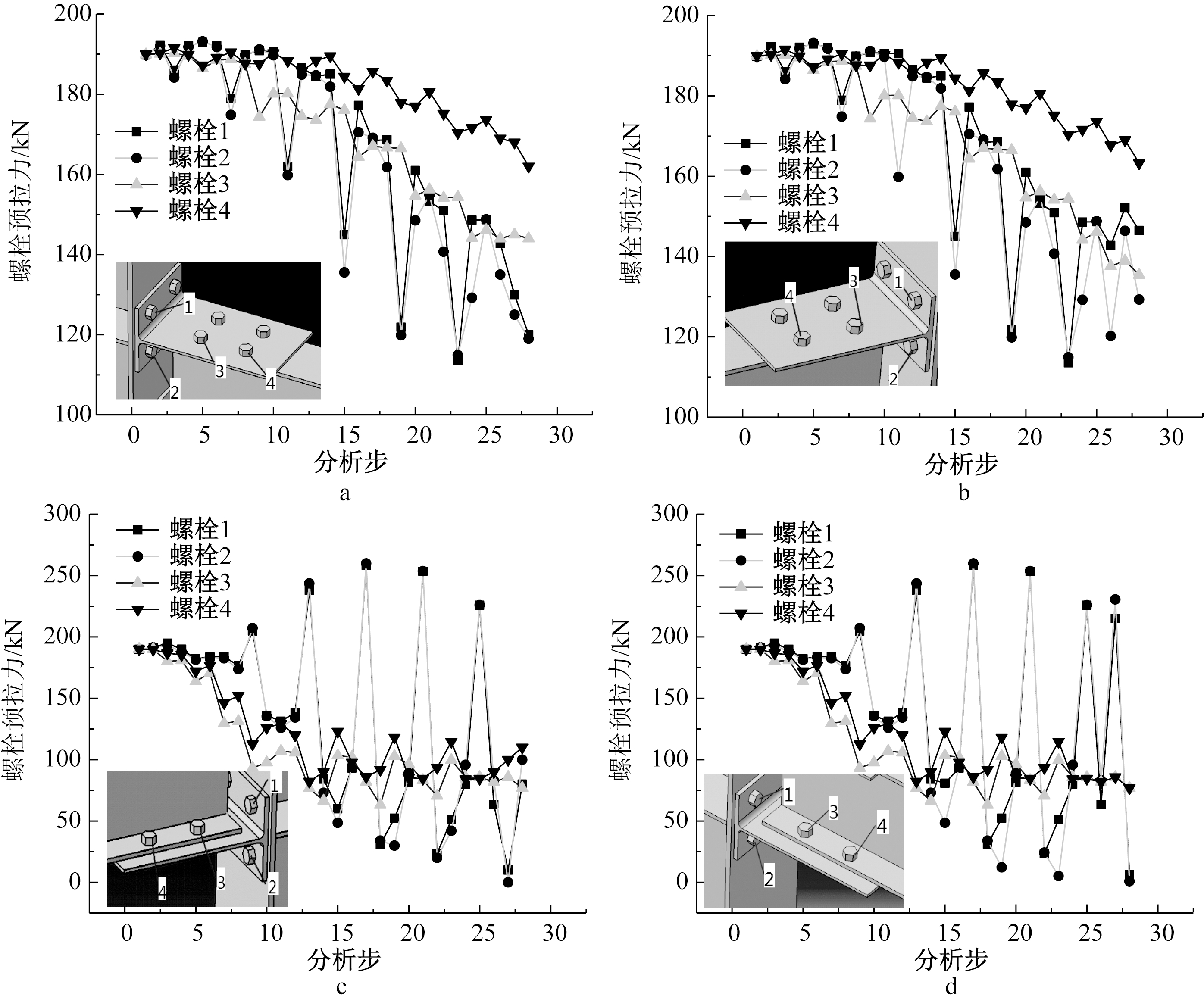

由图6的YZJ-2螺栓预紧力随加载等级变化的曲线可以看出:螺栓预紧力随加载等级的提升而呈下降趋势,1区、2区T型钢翼缘处的两个螺栓1与螺栓2变化趋势基本一致,螺栓预紧力衰减较快,同时两个螺栓预紧力波动幅度很大;对于梁上的螺栓,靠近T型钢翼缘的螺栓3预紧力下降较快,但波动较小,远离T型钢翼缘的螺栓4预紧力衰减较小,且波动和其他螺栓相比较小;3区、4区T型钢翼缘处的螺栓1与螺栓2在整个试验过程中有明显的波动,较1区、2区更加明显,且整体螺栓预紧力呈下降的趋势;T型钢连接件腹板处螺栓3与螺栓4的预紧力在加载初期有所下降,但在第6~9步时下降加快,第9步后,螺栓预紧力趋于平稳,说明3区、4区T型钢翼缘处的螺栓预紧力变化一致,且T型钢腹板处螺栓预紧力小于翼缘。综上可知,柱上的螺栓预紧力大于梁上的,对于梁上的螺栓,靠近T型钢翼缘的螺栓预紧力较大,说明节点在循环加载时,柱上的螺栓承担的荷载更大,同时1区、2区柱上螺栓预紧力小于3区、4区,因为在柱底施加位移荷载,而柱顶固接,所以靠近柱底的3区和4区的螺栓预紧力更大。

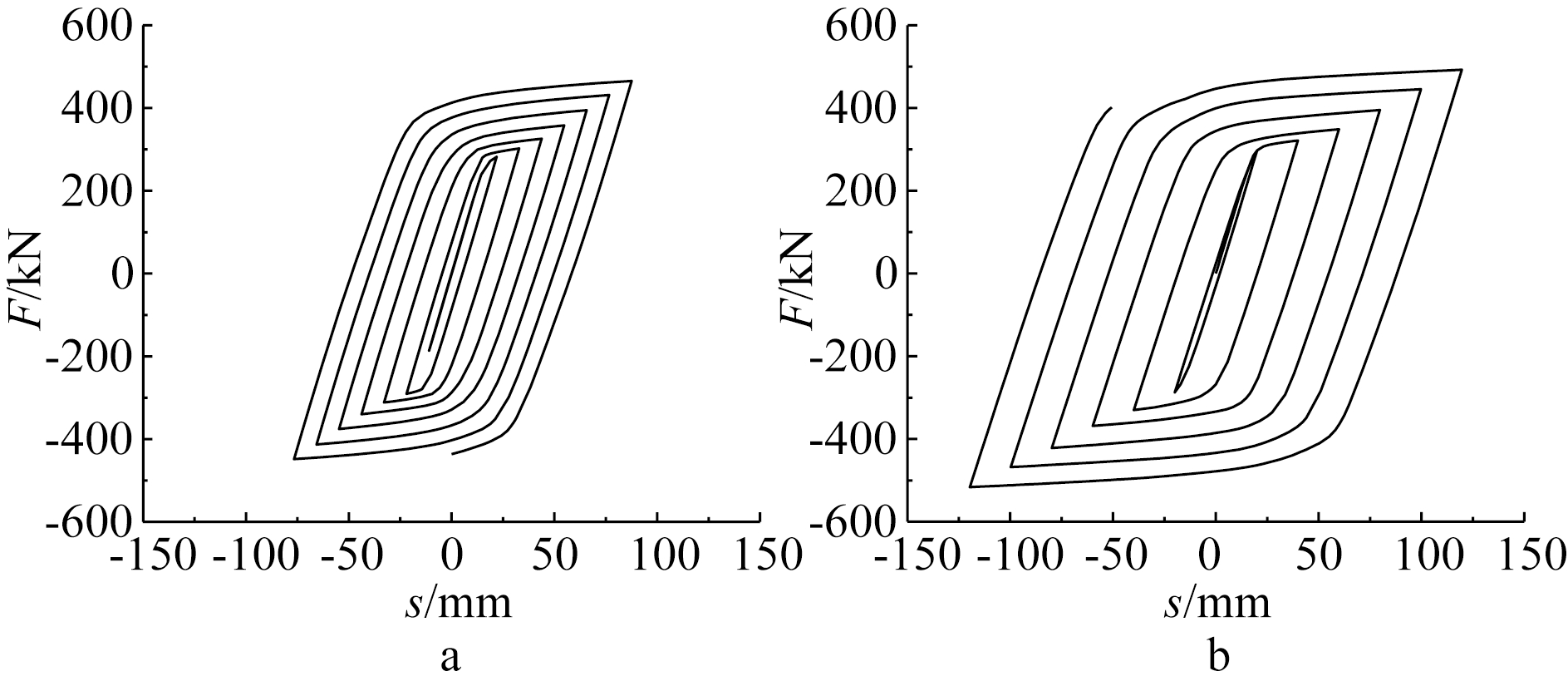

3.2 滞回性能

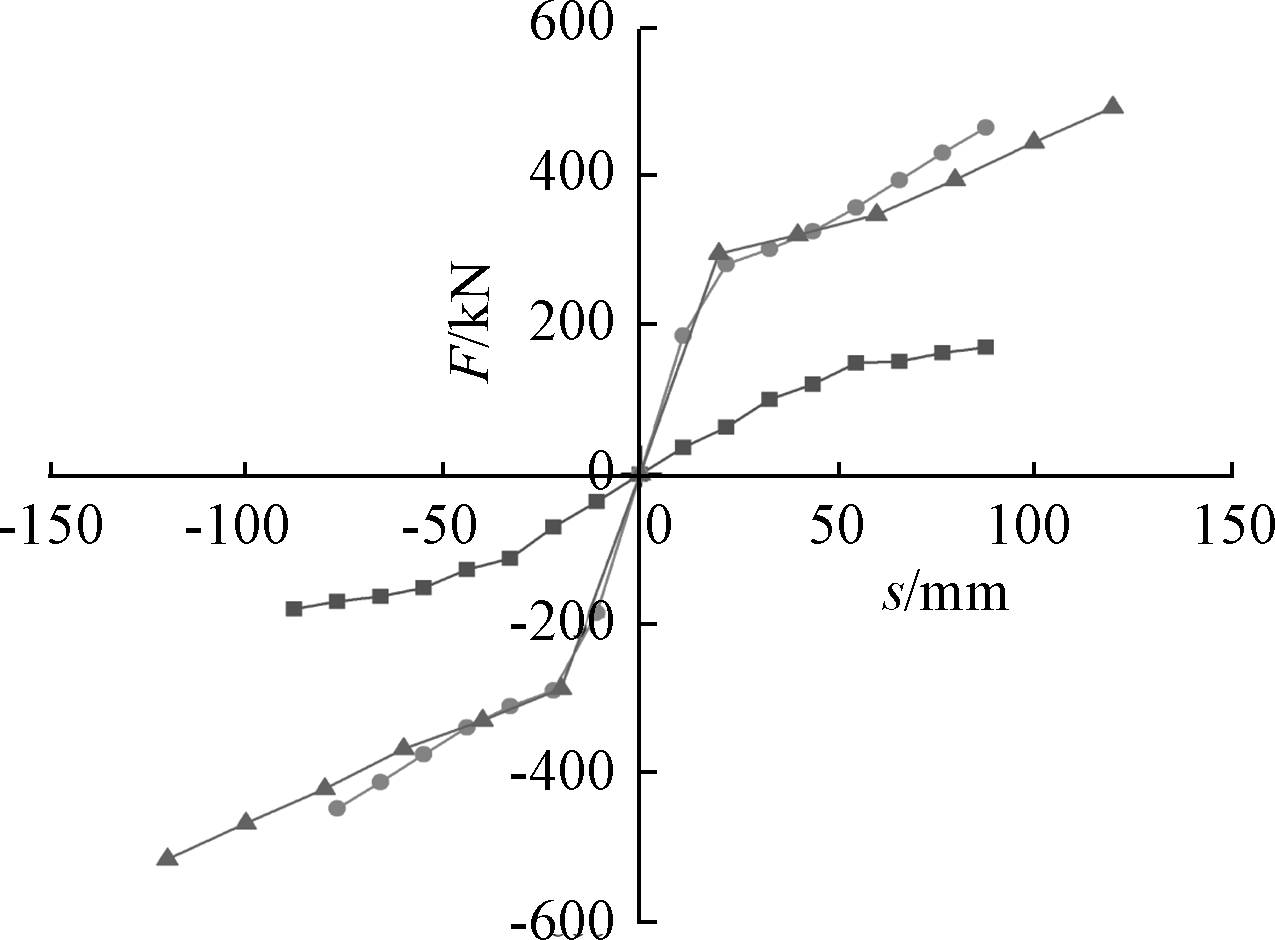

由图7所示的YZJ-1和YZJ-2两个节点的滞回曲线对比可以看出:YZJ-2的滞回曲线比YZJ-1的饱满且滞回环比YZJ-1的大,说明YZJ-2的延性和耗能能力比YZJ-1的强;YZJ-1的正向屈服承载力为185.83 kN,负向屈服承载力为-186.18 kN,YZJ-2的正向屈服承载力为295.83 kN,负向屈服承载力为-287.18 kN,YZJ-2的正、负向屈服承载力均有大幅提高,说明增大T型钢连接件的腹板和翼缘的厚度可以提高节点的承载力。图8是ZJ-1、YZJ-1和YZJ-2的骨架曲线对比。在加载初期,其荷载-位移曲线呈线性分布,说明此时节点处于弹性阶段,在节点达到屈服后,荷载-位移曲线呈非线性分布,且荷载增大变缓,说明此时节点已经进入了塑性变形。试验中柱底的压力是通过传感器测得的,由于挡板和压力传感器贴合因素的影响,试验结果相比于有限元的偏小。

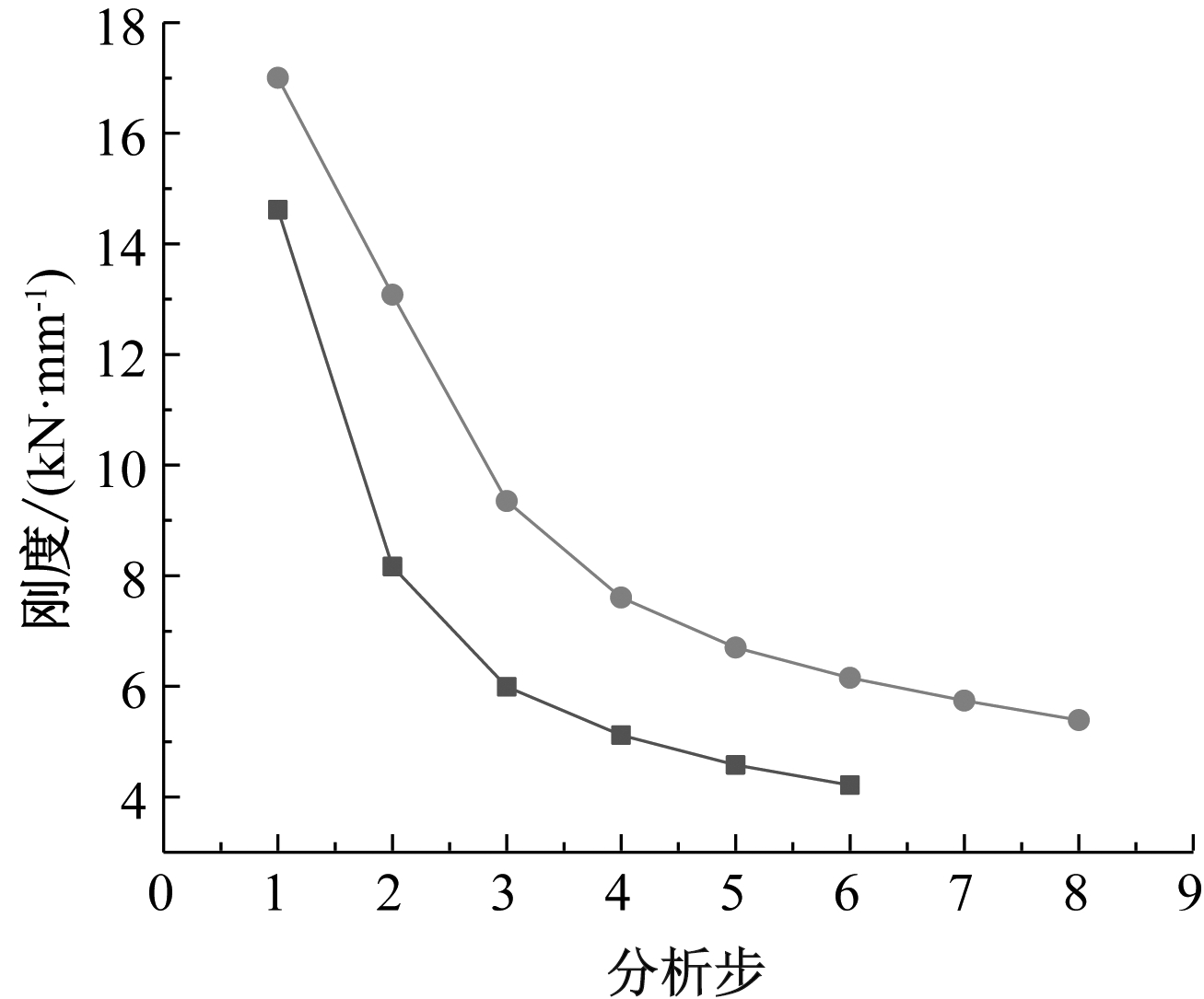

3.3 刚度退化曲线

构件的刚度退化是指在位移保持不变的情况下,构件刚度随着加载循环次数的增加而降低。节点的刚度在节点屈服之前用F-s的切线刚度表示,在节点屈服后进入塑性变形,F-s曲线呈非线性分布,刚度采用F-s曲线的割线刚度来表示,即用式(1)来计算。

(1)

式中:Fi为任一级循环荷载下的承载力最大值;si为任一级循环荷载下的承载力最大值对应的位移。

由图9可以看出:3倍屈服位移之前,YZJ-1和YZJ-2两个模型的刚度下降都比较快,在3倍屈服位移之后,刚度下降都变得平缓,这是由于3倍屈服位移之前,螺栓杆和螺栓孔之间存在滑移;YZJ-2的初始刚度比YZJ-1的提高了16.27%,4倍屈服位移时YZJ-2的刚度比YZJ-1的提高了32.9%,6倍屈服位移时YZJ-2的刚度比YZJ-1的提高了31.5%,说明提高T型钢的厚度,可以增强节点的刚度。

a—1区;b—2区;c—3区;d—4区。

图6 螺栓预紧力变化曲线

Fig.6 Bolt pretightening force curves

a—YZJ-1;b—YZJ-2。

图7 滞回曲线

Fig.7 Hysteresis curves

![]() —ZJ-1;

—ZJ-1;![]() —YZJ-1;

—YZJ-1;![]() —YZJ-2。

—YZJ-2。

图8 骨架曲线

Fig.8 Skeleton curves

![]() —YZJ-1;

—YZJ-1;![]() —YZJ-2。

—YZJ-2。

图9 刚度退化曲线

Fig.9 Stiffness degenerating cruves

4 结束语

1)节点处柱上的螺栓预紧力大于梁上螺栓的,梁上靠近T型钢翼缘的螺栓预紧力比远离T型钢翼缘的大,且柱上螺栓的预紧力较梁上螺栓的衰减快。

2)增加T型钢连接件的厚度,可以提高节点的承载力、耗能性能和刚度,即提高节点的抗震性能。

3)由于有限元分析中不考虑螺栓杆与螺栓孔的滑移,以及测量时传感器贴合等因素的影响,所以

[1] 王新武.钢框架梁柱连接研究[D].武汉:武汉理工大学,2003.

[2] 陈惠发.钢框架稳定设计[M].周绥平,译.上海:上海世界图书出版公司,1999.

[3] KISHI N,HASAN R.Study of Eurocode 3 Steel Connection Classification[J].Engineering Structure,1997,19(9):772-779.

[4] 徐忠根,甘仲伟,李志刚,等.不同螺栓边距对角钢连接性能影响的研究[J].钢结构,2017,32(10):44-49.

[5] 徐忠根,李志刚,李磊强,等.不同螺栓距离的连接板静力性能对比分析[J].建筑科学工程学报,2016,33(5):44-49.

[6] 徐忠根,肖德俊,邓长根,等.不同端距下的螺栓连接板承载性能分析[J].水利与建筑工程学报,2018,16(4):68-72.

[7] 郭超,刘秀丽,张然.高强度螺栓外伸端板连接有限元模拟方法研究[J].青岛理工大学学报,2013,34(6):20-28.

[8] 王燕,彭福明,赵桂明.钢框架梁柱半刚性节点在循环荷载作用下的试验研究[J].工业建筑,2001,31(12):55-58.

[9] 刘威,谭平,郝霖霏,等.考虑半刚性连接有侧移钢框架基本周期的计算方法[J].钢结构,2018,33(5):6-10.

[10] 杨文伟,张文淑.门式刚架半刚性节点连接性能研究[J].钢结构,2017,32(8):26-28.

[11] 中华人民共和国住房和城乡建设部.建筑抗震试验规程:JGJ/T 101—2015[S].北京:中国建筑工业出版社,2015.

[12] 中华人民共和国住房和城乡建设部.钢结构设计标准:GB 50017—2017[S].北京:中国建筑工业出版社,2018.

[13] 中华人民共和国住房和城乡建设部.钢结构高强度螺栓连接技术规程:JGJ 82—2011[S].北京:中国建筑工业出版社,2011.