随着我国建筑业的不断健康发展,工程建设正朝着安全、经济、环保等方向转型,其中对施工中所采用的模板-支撑体系也提出了更高的要求:搭设快捷,拆卸方便;构成形式灵活,安全可靠且维护简单等。

近年来,各种不同形式的新型模板-支撑体系不断涌现,并得到了初步应用[1-6]。目前对于常规的模板-支撑体系(扣件式钢管脚手架)已有较深入的研究[7-8],但对于新型模板-支撑体系的相关理论研究还相对较少且不够全面深入。本文针对一种新型阵列式组合模架体系,进行足尺模型试验与有限元分析,研究其整体抗倾覆稳定性能,以期在实际工程中得到推广应用。

1 新型阵列式组合模架体系

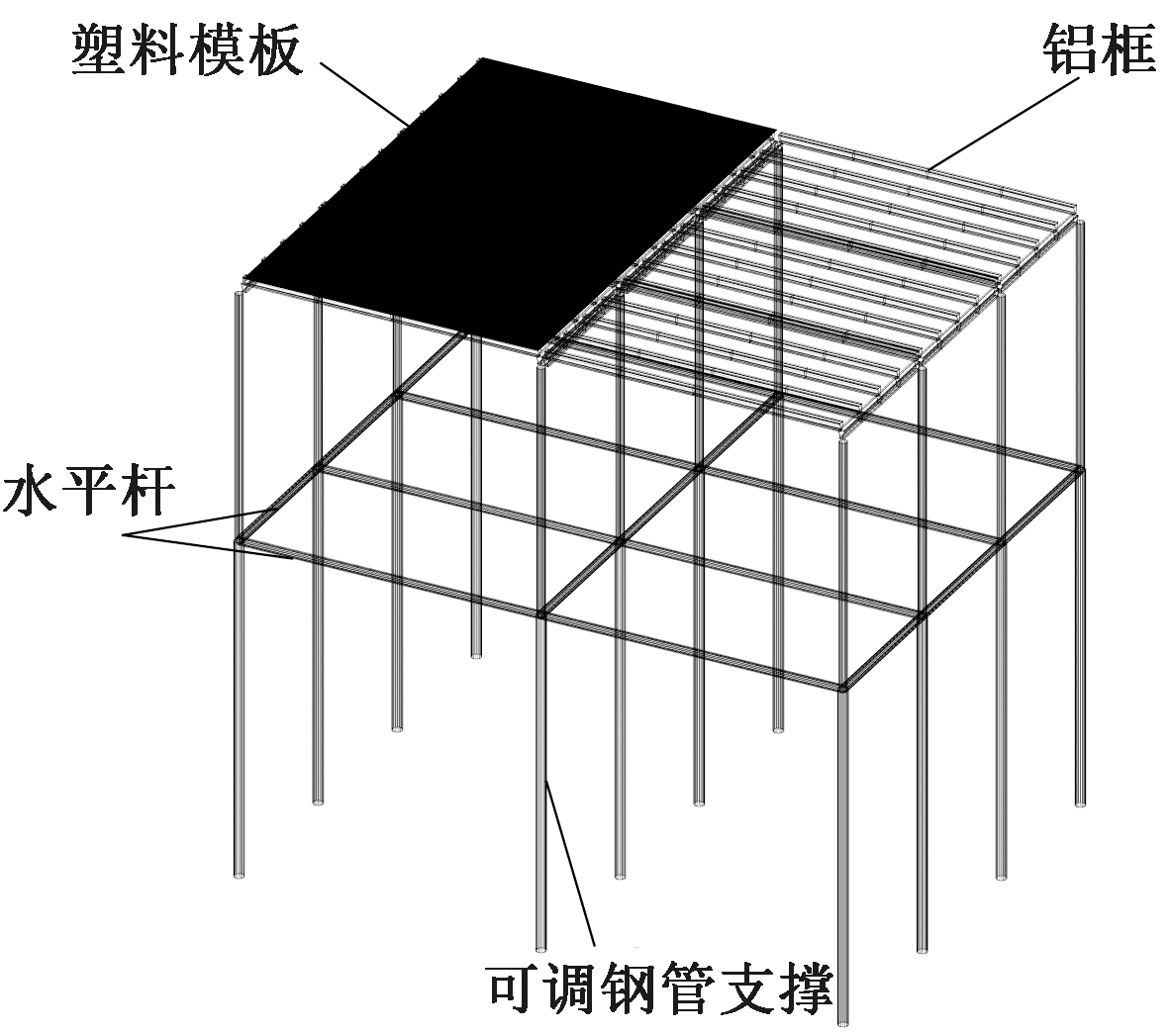

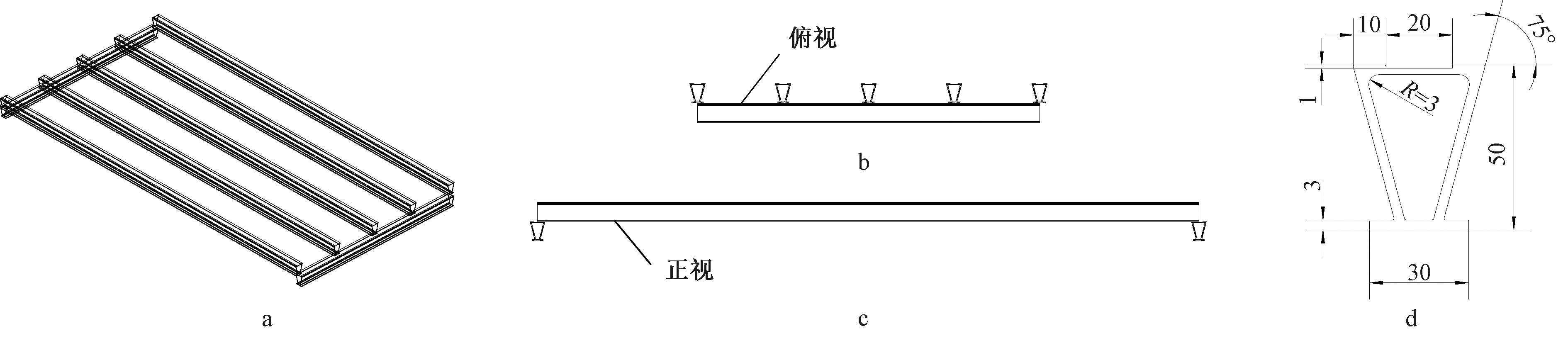

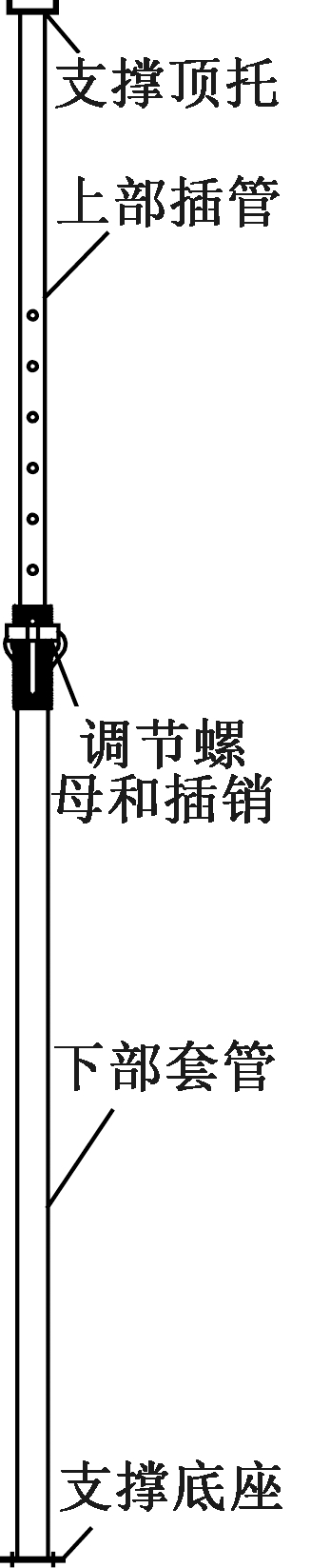

该新型阵列式组合模架体系由阵列式铝框、可调钢管支撑、水平杆及塑料平板模板组成(图1),并与梁、柱模板协同工作。塑料模板平铺于铝框上方,铝框构造如图2所示。可调钢管支撑(图3)由上部插管和下部套管组成,插管设置限位插销孔,两者通过调节螺母、插销进行连接;支撑底部设置支撑底座以增强支撑的稳定性,支撑顶部设置专用顶托,用于连接并支撑上部铝框。水平杆与可调钢管支撑之间通过直角扣件连接。

图1 新型阵列式组合模架体系

Fig.1 New array combined formwork support system

a—铝框;b—俯视;c—正视;d—剖视。

图2 新型铝框构造

Fig.2 Details of the new aluminium frame

图3 可调钢管支撑

Fig.3 Adjustable steel tube support

该新型阵列式组合模架体系构造简洁、灵活,与普通的模板-支撑体系相比,其杆件数量少,安装、拆卸较简便,并为施工现场提供了充足的操作空间,在一定程度上节约项目成本,并且其钢管支撑高度可以根据施工现场要求、设计要求进行自由调节。

2 足尺稳定性试验

2.1 试验模型

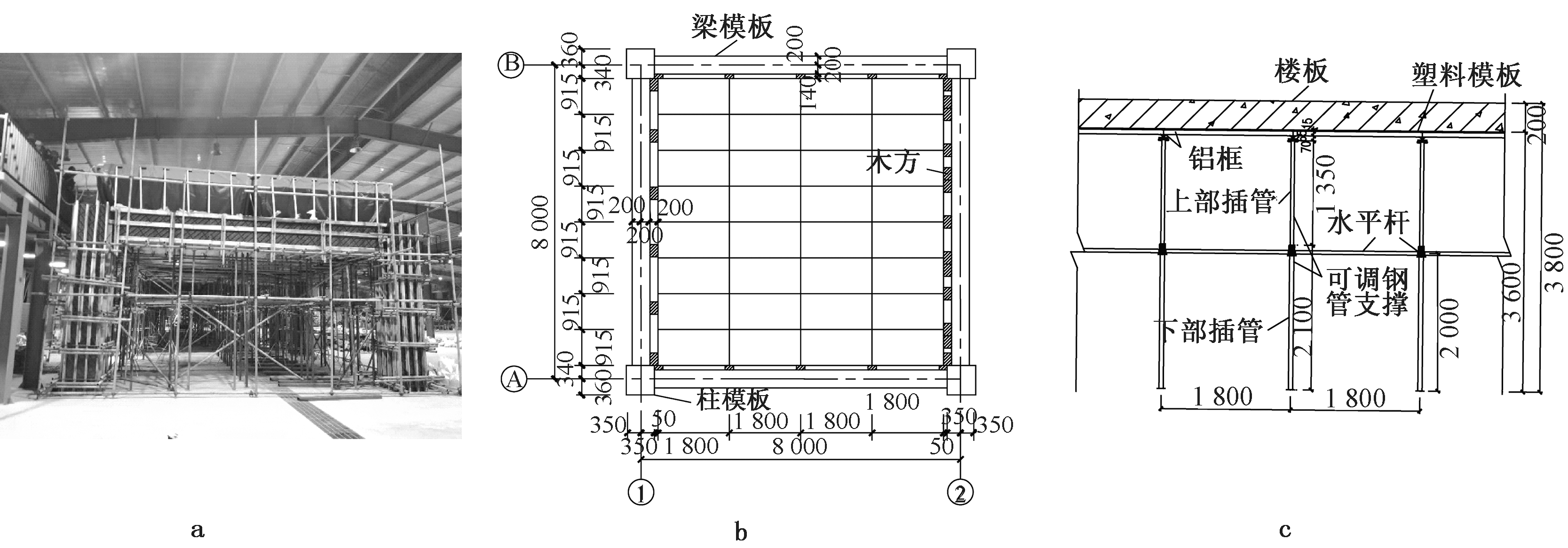

本试验选取平面轴线尺寸为8 m×8 m,板底结构标高为3.600 m的单跨四柱框架单元进行试验(图4),其中钢筋混凝土楼板设计厚度为200 mm,柱截面为700 mm×700 mm,梁截面为400 mm×600 mm,梁柱支模采用常规的胶合板模板及扣件式钢管脚手架,梁模板轴线位置下方设置竖向剪刀撑。

a—试验现场;b—平面;c—局部断面。

图4 新型阵列式组合模架足尺试验

Fig.4 Full-scale experiment of the new array combined formwork support system

单块铝框平面尺寸为1 800 mm×915 mm(基本构造见图2),上铺15 mm厚塑料模板,铝框由纵向次楞和横向主楞组成,主、次楞采用相同截面(图2),铝材型号为6061-T6,铝框与梁模板之间缝隙采用木方填充。铝框平面布置如图4b所示,板底可调钢管支撑间距对应为1 800 mm×915 mm;上部插管截面为φ48×3.0,高度为1.35 m;下部套管截面为φ60×3.0,高度为2.1 m;在支撑2.0 m高度处设双向水平杆(图4)。

水平杆、剪刀撑以及梁柱支模用钢构件均为φ48×3.0的圆钢管,梁、柱支模用木方截面为50 mm×80 mm。试验所用钢材材质均为Q235。

2.2 测点布置及试验加载过程

试验在试件加载端与远端对称位置选取4根可调钢管支撑,在其顶部与铝框连接处布置水平位移计测点E、F、G、H,如图5所示。在试验过程中根据水平侧向位移跟踪整个试验架体结构的变形情况,并绘制荷载-位移曲线。

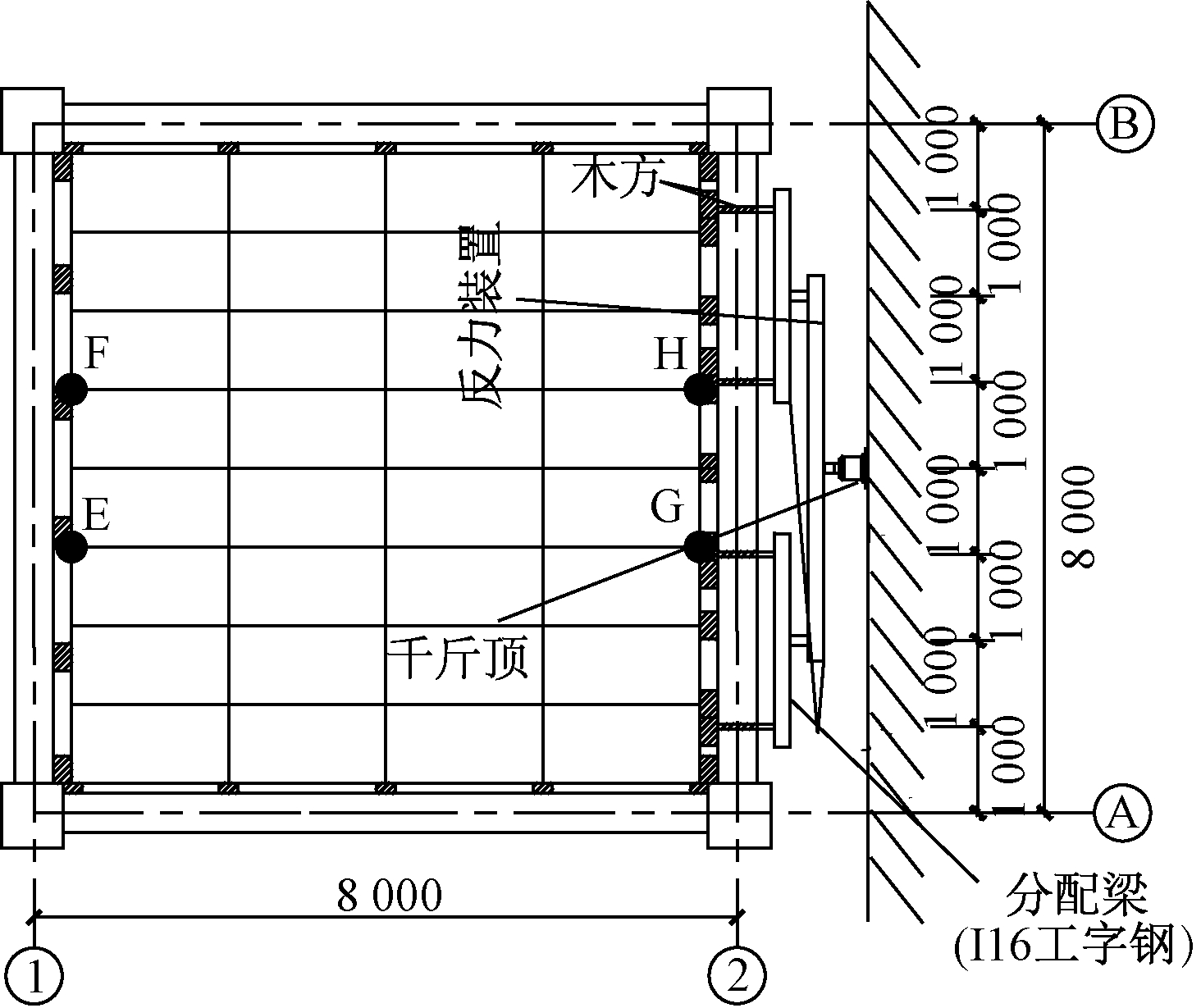

图5 位移测点布置及加载示意

Fig.5 Layout of displacement measuring points and the schematic diagram of loading

试验中采用千斤顶、反力装置和分配梁组合的方式对脚手架施加水平荷载,采用软底水袋注水的方式施加均布竖向荷载,空水袋重量为1.51 kN,水平、竖向荷载以单调分级的方式施加。其中,水平荷载通过二级分配梁均匀施加在梁模板侧面,承受荷载的梁内、外侧模板之间对应位置设置木方(50 mm×50 mm),以确保水平荷载传递至铝框(图5)。加载装置如图6、图7所示。

图6 水平荷载加载装置

Fig.6 Loading device for the horizontal load

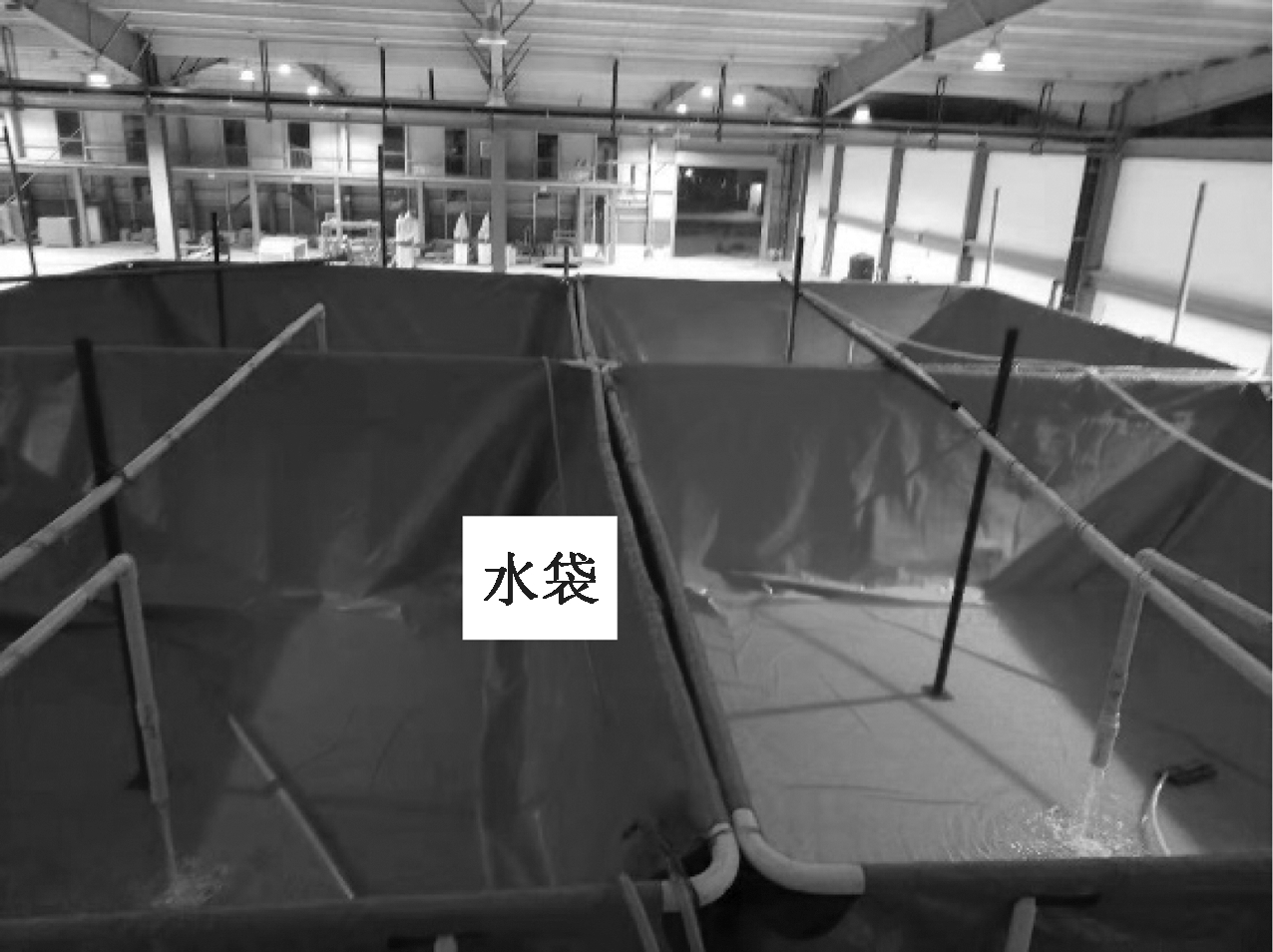

图7 竖向荷载加载装置

Fig.7 Loading device for the vertical load

为模拟施工现场梁板柱混凝土整体浇筑状态,安装水袋前,先将梁柱模板中装满砂。因砂的密度小于混凝土,其余的梁柱自重折算为均布荷载施加于楼面。经计算所需施加的竖向均布总荷载为7.21 kN/m2。根据GB 50666—2011《混凝土结构工程施工规范》[9]规定:需施加的相应水平荷载为14.8 kN,最终实际施加至22.2 kN(1.5倍的规定水平荷载)。

加载过程中,竖向荷载分4级施加,水平荷载分11级施加。在正式加载前先进行预加载,用以检查试验装置和加载设备能否正常工作。正式加载时,先逐级施加竖向荷载,达到预定值后,采用千斤顶及分配梁逐级施加水平荷载。每级荷载加载完毕后持荷5 min左右,待结构受荷稳定后采集数据。

2.3 试验结果

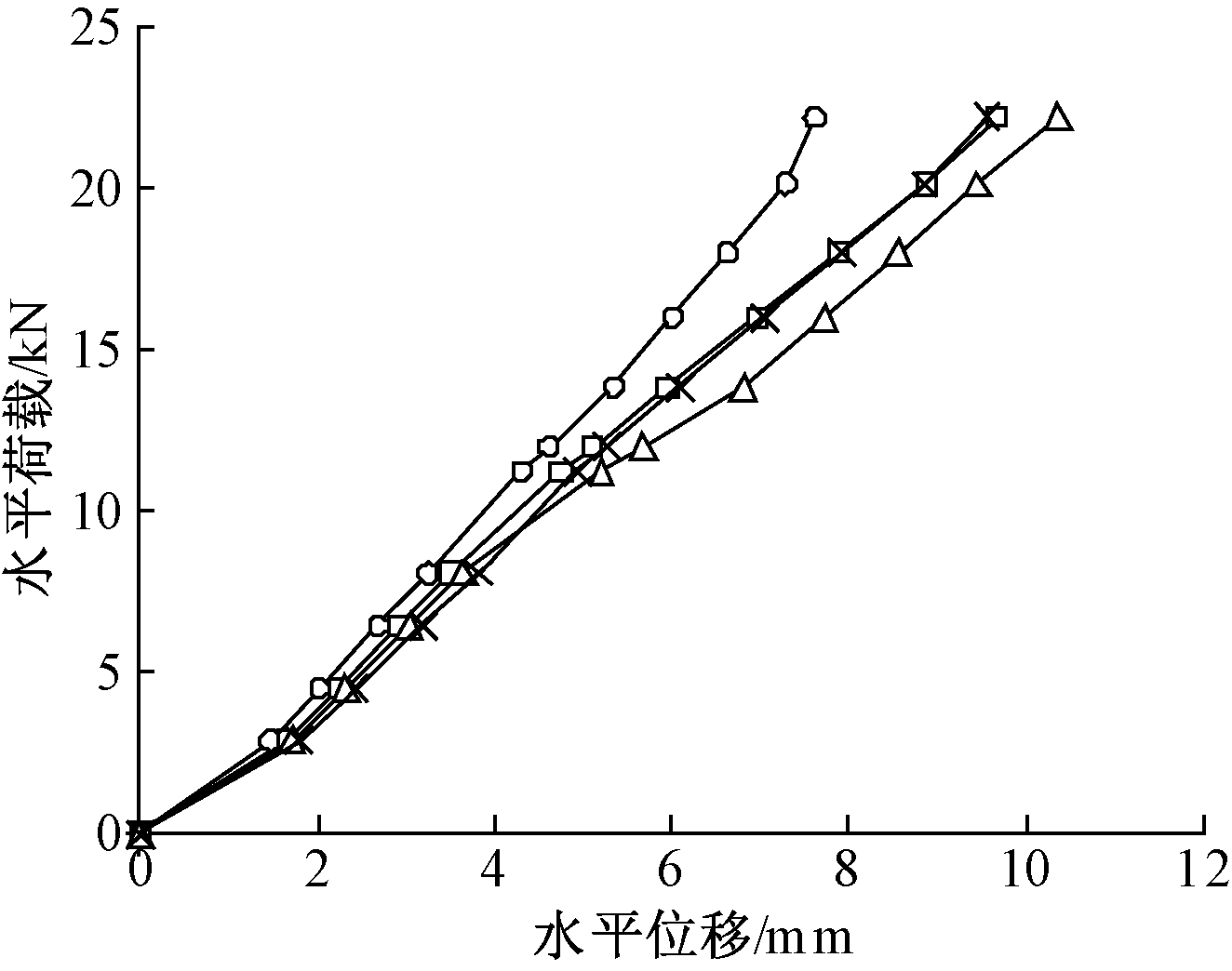

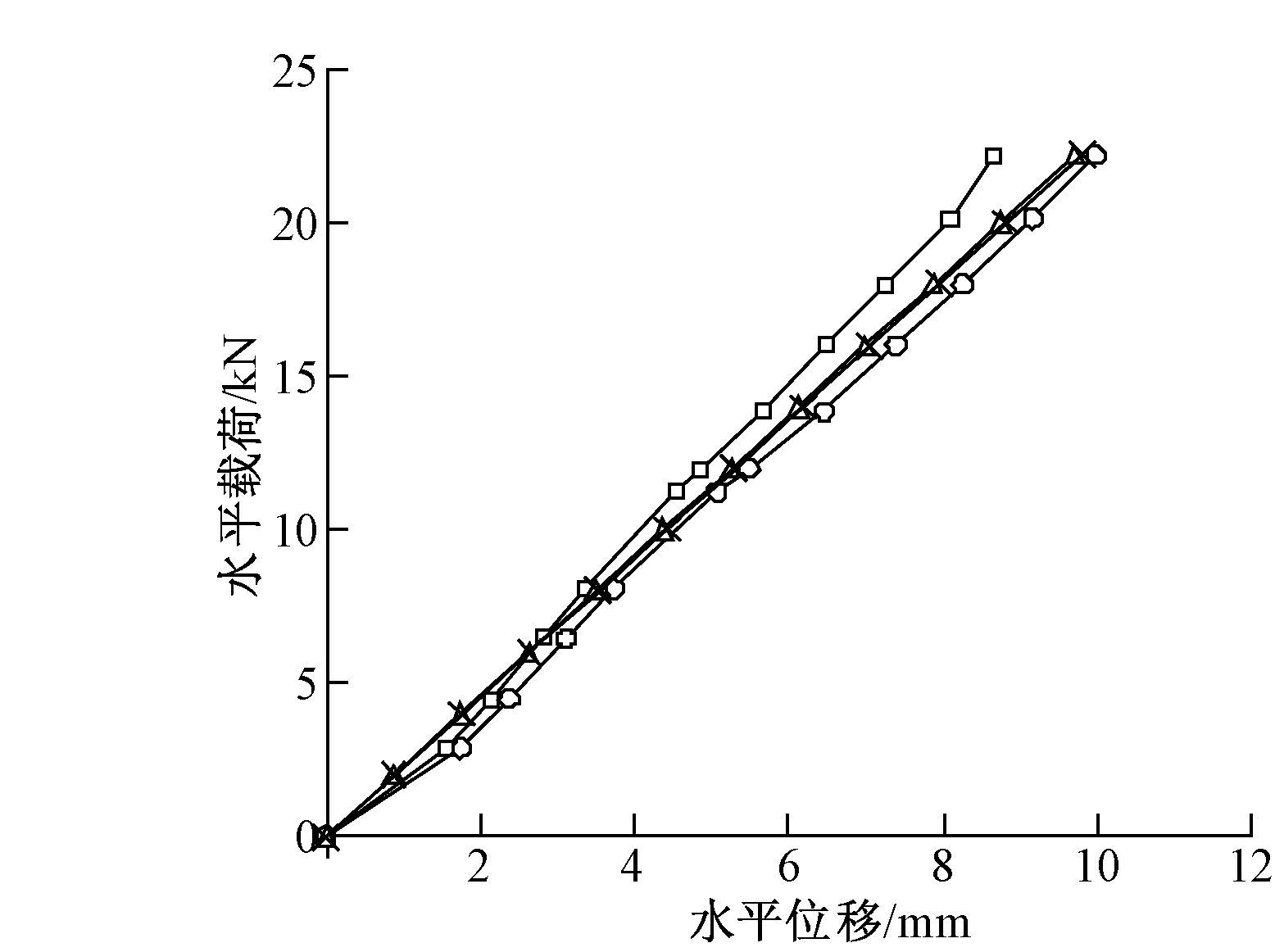

竖向荷载加载过程中,架体结构无异常现象发生。随后施加水平荷载,如图8所示,随着荷载的增加,模架顶部的水平位移呈线性增加趋势,在荷载达到14.8 kN时,测点最大水平位移为7.22 mm,层间位移角约为1/500,此时支撑、铝框及模板等均无异常现象发生;继续施加荷载至22.2 kN(1.5倍规定的水平荷载),荷载-位移曲线仍保持较好的线性关系,且各部件连接节点完好,架体结构未发生破坏,处于稳定状态,此时测点最大水平位移达到10.37 mm,层间位移角约为1/347。

![]() —测点E;

—测点E;![]() —测点F;

—测点F;![]() —测点G;

—测点G;![]() —测点H。

—测点H。

图8 试验模架的荷载-位移曲线

Fig.8 Load-displacement curves of the formwork support

3 有限元分析

3.1 有限元模型

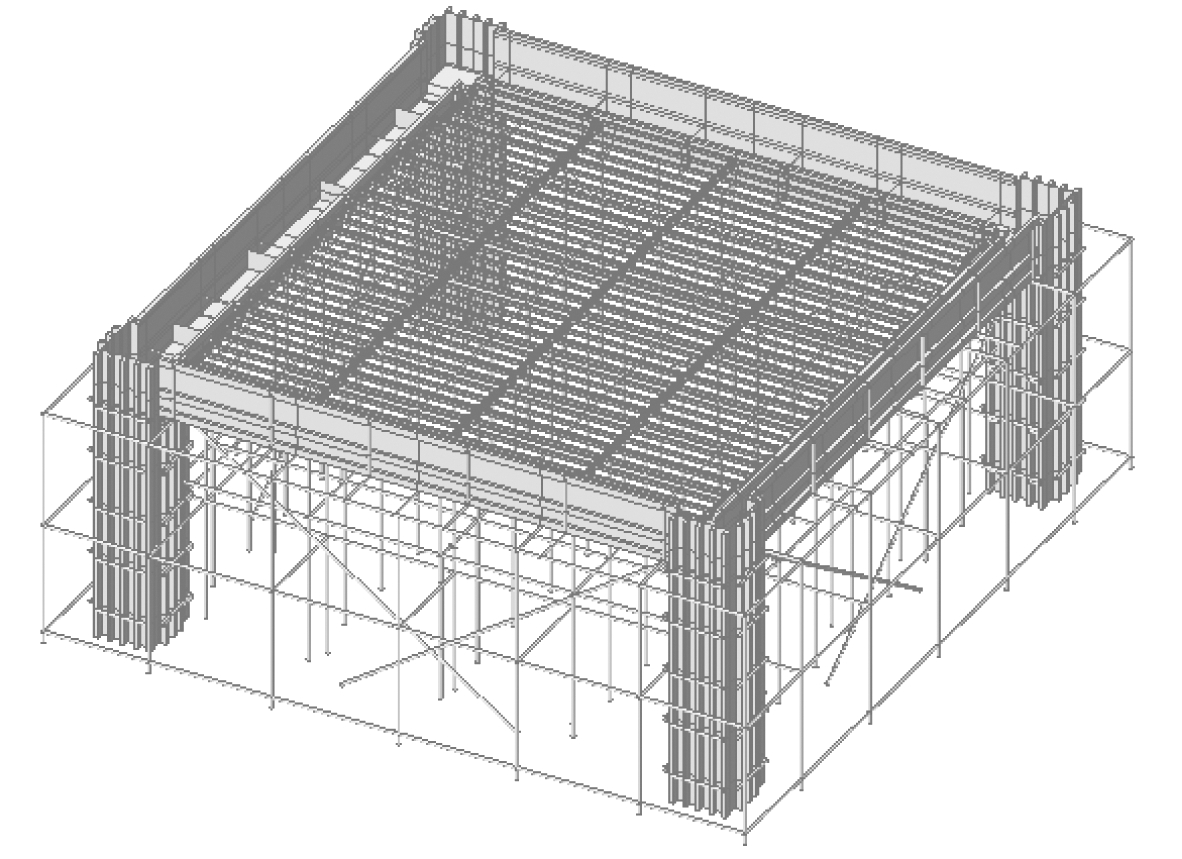

采用MIDAS/Gen有限元软件对该新型阵列式组合模架进行分析,模型如图9所示。在柱箍对应高度处及垂直于加载方向的梁模板轴线每隔2 m位置处(即加载点对应位置)设置木板(厚50 mm的板单元),在平行于加载方向的梁模板轴线处设置100 mm×100 mm的木方条(梁单元),以近似考虑试验中砂对架体的刚度贡献。采用梁单元模拟铝框、可调钢管支撑、水平杆、梁模板托架的立杆、水平杆、剪刀撑、柱箍及梁、柱模板的木方,采用板单元模拟塑料模板及胶合板,其中平铺于铝框上方的塑料模板仅考虑传递荷载作用。构件的材质除铝框为铝材、木方(板)为木材外,其余构件的材质均为钢材。钢材、铝材、木材及胶合板的弹性模量分别为2.06×105,7.0×104,9.0×103,5.0×103 MPa。对于材料本构关系,钢材和铝材采用双折线理想弹塑性模型,木材及胶合板采用线性模型,不考虑其塑性变形。

图9 有限元分析模型

Fig.9 Finite element analysis model

考虑到施工现场的实际情况,在架体搭设过程中,由于施工人员的操作不当,构件之间的连接施工不可避免地会产生缝隙及误差等。为此,分析模型中构件之间连接处理方法如下:可调钢管支撑上部插管与下部套管之间为刚接;可调钢管支撑与铝框连接处,耦合可调钢管支撑和铝框结点的平动自由度,模拟支撑顶托的平动约束;铝框与梁模板连接处,耦合铝框和梁模板结点的水平方向平动自由度;梁模板托架与梁模板连接处,耦合梁模板托架和梁模板结点的竖向平动自由度;梁、柱模板之间为铰接;可调钢管支撑底部、柱模板底部、剪刀撑底部以及梁托架立杆底部均为铰接,约束架体底部结点的平动自由度。

水平杆与可调钢管支撑间的连接按半刚性节点考虑,根据文献[7-8,10-14]并考虑模架结构构件间不可预料的间隙,转动刚度取为19 kN·m/rad。

通过施加与试验相对应的荷载,对结构进行几何非线性分析。

3.2 有限元分析结果验证

![]() —测点E、F平均值(试验、远端);

—测点E、F平均值(试验、远端);![]() —测点G、H平均值(试验、加载端);

—测点G、H平均值(试验、加载端);![]() —测点E、F平均值(有限元、远端);

—测点E、F平均值(有限元、远端);![]() —测点G、H平均值(有限元、加载端)。

—测点G、H平均值(有限元、加载端)。

图10 荷载-位移曲线对比

Fig.10 Comparison of load-displacement curves

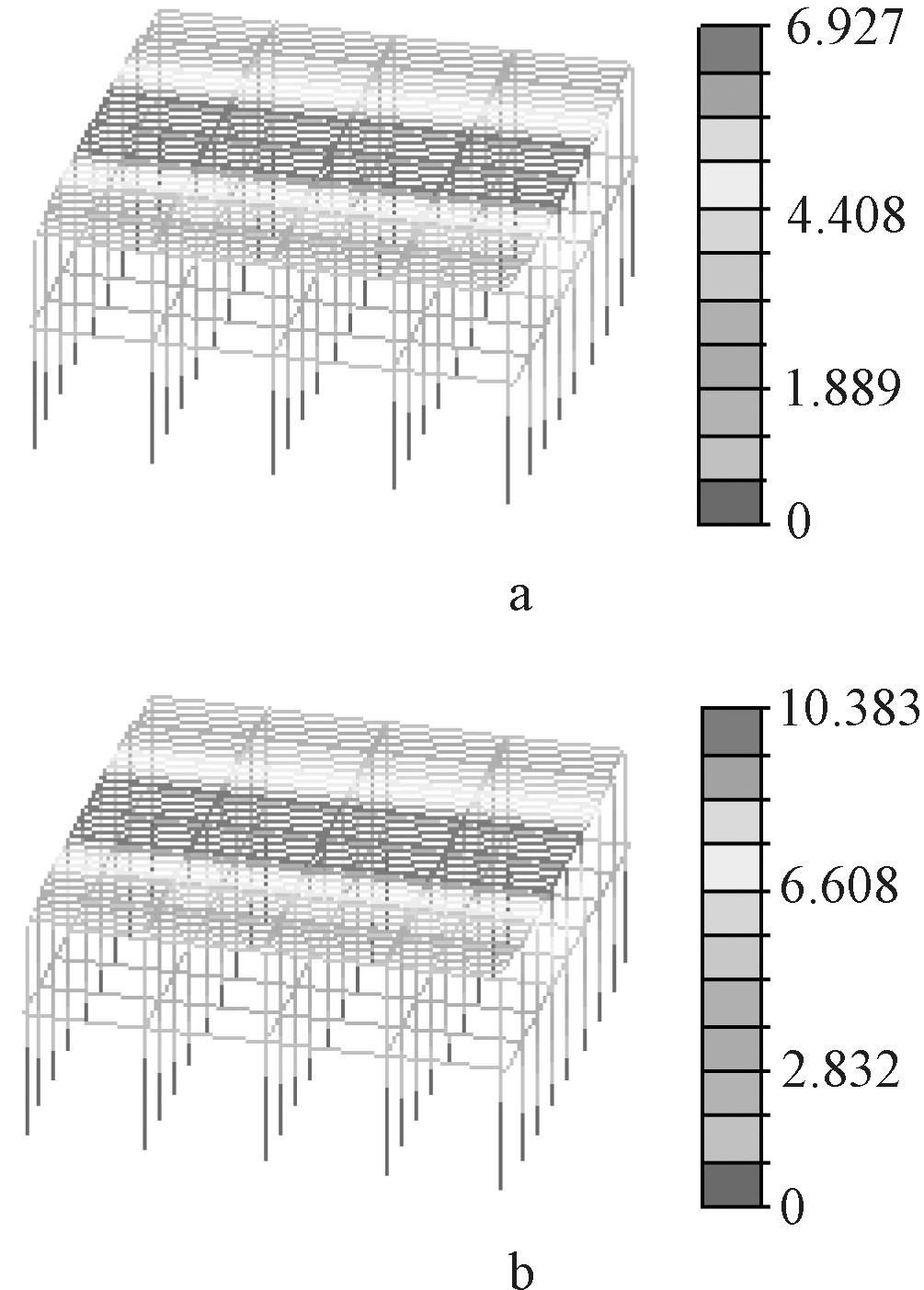

通过有限元分析得到了测点在相应荷载作用下的水平位移,其在预定荷载作用下,位移呈现线性增加,如图10所示,当水平荷载达到规定值14.8 kN时,有限元分析的加载端、远端测点平均水平位移分别为6.53,6.47 mm,试验中加载端、远端测点平均水平位移分别为6.87,6.03 mm,误差分别为5.21%和6.80%;当水平荷载达到22.2 kN时,有限元分析的加载端、远端测点平均水平位移分别为9.78,9.69 mm,试验中加载端、远端测点平均水平位移分别为9.97,8.65 mm,误差分别为1.94%和10.7%,组合模架结构侧向变形如图11所示。从对比结果可知:有限元分析结果与试验数据总体较为一致,且试验加载端的水平位移大于远端。由此表明建模分析方法与实际试验模架结构受力基本相符。

a—水平荷载为14.8 kN时;b—水平荷载为22.2 kN时。

图11 模架侧向变形 mm

Fig.11 Lateral deformation of the formwork support

结合试验过程和试验现象分析可知,产生误差的主要原因是试验中架体的搭设操作具有不可避免的随机性,作为临时结构体系,各类构件间连接也具有不可预料的间隙。构件的质量偏差、材料缺陷等在一定程度上也会影响试验结果。

4 结束语

1)GB 50666—2011规定水平荷载作用下,模板架体结构保持稳定,进一步加载至1.5倍规定荷载,仍表现出较好的侧向刚度(未出现明显的刚度衰减),未发生构件及节点破坏。因此,该新型阵列式组合模架能满足整体抗倾覆稳定性要求。

2)有限元分析结果与试验数据总体较为一致,表明本文的建模和分析方法与实际试验模架结构受力基本相符。

[1] 张静,武雷,田野,等.新型框式盘扣梁板模板支撑体系研究[J].施工技术,2014,43(2):90-92.

[2] 张良杰.早拆模板施工技术及新型水平模板支撑系统应用[J].施工技术,2014,43(5):24-28.

[3] 聂全军,张学军,吕思清,等.新型钢塑木结合模板及支撑体系应用[J].施工技术,2013,42(14):80-82.

[4] 李晓琼,韩博,樊星,等.独立钢支撑工具化水平模板支撑体系施工技术[J].施工技术,2013,42(17):111-113.

[5] 周法献.我国混凝土模板实用技术创新[J].建筑技术,2013,44(8):678-681.

[6] 王胜,张纪刚,刘振华.一种新型门架模板支撑体系及其承载力分析[J].施工技术,2013,42(14):86-89.

[7] 贾莉,刘红波,陈志华,等.扣件式钢管满堂脚手架整体稳定试验与有限元分析[J].建筑结构学报,2017,38(6):114-122.

[8] 陆征然,陈志华,王小盾,等. 扣件式钢管满堂支撑体系稳定性的有限元分析及试验研究[J].土木工程学报,2012,45(1):49-60.

[9] 中华人民共和国住房和城乡建设部.混凝土结构工程施工规范:GB 50666—2011 [S].北京:中国建筑工业出版社,2011.

[10] 袁雪霞,金伟良,鲁征,等.扣件式钢管支模架稳定承载能力研究[J].土木工程学报,2006,39(5):43-50.

[11] 陈志华,陆征然,王小盾,等.基于有侧移半刚性连接框架理论的无支撑模板支架稳定承载力分析及试验研究[J].建筑结构学报,2010,31(12):56-63.

[12] 胡长明,刘凤云,杨建华,等.新型悬挑支撑架现场实测及有限元分析[J].工业建筑,2015,45(4):136-142.

[13] LIU H B,ZHAO Q H,WANG X D,et al.Experimental and Analytical Studies on the Stability of Structural Steel Tube and Coupler Scaffolds Without X-Bracing[J].Engineering Structures,2010,32(4):1003-1015.

[14] LIU H B,CHEN Z H,WANG X D,et al.Theoretical Analysis and Experimental Research on Stability Behavior of Structural Steel Tube and Coupler Falsework with X-Bracing [J].Advanced Steel Construction,2010,6(4):946-962.