超高性能混凝土(UHPC)作为一种可持续、高性能材料[1],自问世以来就受到了学术界和工程界的高度关注,根据现有的报道,UHPC可分为不含粗骨料的活性粉末混凝土(RPC)[2]和含粗骨料的超高性能混凝土(CA-UHPC)[3],其在海洋工程、核能、市政、道路和桥梁等不同领域得到了广泛的推广应用[4-6]。

UHPC具有广阔的应用前景,但是其原材料选择严格,生产成本昂贵,制备养护条件苛刻,所以不能按照JGJ 55—2011《普通混凝土配合比设计规程》[7]来配制养护UHPC,因此对UHPC的配合比设计进行研究具有重要意义。Hiremath通过研究搅拌方式、搅拌速度及搅拌时间三方面,分析了制备工艺对RPC抗压强度的影响[8];吴炎海等制作了5批RPC试块,热水养护3 d后测得抗压强度高达161 MPa,并给出硅灰和粉煤灰对拌合物流动度和抗压强度影响的最优掺量[9];Wang等研究了胶凝材料含量、水胶比及矿渣粉、石灰石粉替代水泥量对UHPC拌合物流动度及抗压强度的影响,并在常规养护下配制出90 d抗压强度达170 MPa的UHPC[10];Helmi研究了高温高压等养护方式对RPC微观结构形成的影响,高温高压环境可以加速水化和火山灰反应,促进水化物的形成,但同时也会由于热膨胀等原因产生微裂纹[11];鞠彦忠等通过对21组边长100 mm的立方体试件分析,研究了3种不同养护方式对活性粉末混凝土抗压强度的影响[12];Zdeb研究了两种不同热养护方式对RPC力学性能的影响,通过扫描电镜等方式观察了不同温度时间下RPC内部微结构的变化过程[13];崔巩等采用基于Dinger-Funk方程的最紧密堆积模型,对石英砂及其他粉料进行最紧密堆积设计,当配合比为水泥∶硅灰∶超细矿粉∶石英砂∶水=1∶0.27∶0.19∶1.08∶0.23时,UHPC可达最大密实度[14];Soliman等获得了具有最大堆积密实度的UHPC混合物配合比,进而分析了玻璃粉代替硅灰量对UHPC抗压强度的影响,当替代量为30%左右时,对应的UHPC抗压强度最高,堆积密度最大[15];陶毅等基于最紧密堆积理论,通过变换基础配合比参数,系统地研究了养护制度、水胶比、外加剂以及富余系数等对RPC性能的影响[16];Zdeb研究了搅拌及养护过程中施加不同压力对RPC孔隙率与力学性能的影响,并研究了钢纤维长度对RPC强度增益效果的影响[17];徐海宾等测定了UHPC试块在不同养护条件下28 d的抗压强度,发现与自然养护相比,采用60,90 ℃蒸养2 h,立方体抗压强度分别提高12%和31%[18]。关于含粗骨料的超高性能混凝土(CA-UHPC)的配合比研究相对较少。程俊等研究了粗骨料体积掺量对CA-UHPC抗压强度、弹性模量以及四点弯曲强度的影响,发现粗骨料体积掺量对CA-UHPC抗压强度的影响不大[19];黄政宇等通过在UHPC体系中掺入粗骨料,用河砂代替石英砂,降低了原材料成本,成功制备了具有优异力学性能的CA-UHPC,并通过试验研究了粗骨料掺量对其力学性能的影响,发现随着粗骨料掺量的增加,CA-UHPC的抗压强度值先增加后下降[20];朋改非等研究了水胶比、粗骨料的颗粒粒径和细骨料的细度模数等对CA-UHPC抗压强度的影响,发现水胶比和矿物掺合料的影响比较显著[21]。

UHPC的制备养护条件多为苛刻,本研究考虑施工现场环境条件并简化了养护工艺,对现有UHPC配合比[22-23]进行调整,设计了38组不同配合比的UHPC,通过抗压强度试验研究水胶比、钢纤维掺量、硅灰掺量、粗骨料掺量等参数的变化对UHPC抗压强度的影响,获得了较为经济合理的UHPC配合比设计。

1 UHPC的配合比设计分析

1.1 UHPC原材料分析

UHPC在原材料方面区别于普通混凝土。硅灰,在配制低于C80强度等级的混凝土时,一般不被选用,但是作为RPC主要成分之一,基于其填充效应、火山灰效应和孔隙溶液化学效应,保证混凝土具有较高强度与耐久性。根据王苏岩等的研究[24],硅灰掺量对RPC抗压强度的影响仅次于钢纤维掺量;根据文献[9,25]的研究成果,硅灰掺量的增加可以改善RPC的力学性能,但存在一个最优掺量。钢纤维作为UHPC的另一个重要原材料,在提高强度、增加韧性方面起到很大的作用,钢纤维的“墙体效应”可以有效阻止试件破坏时产生的爆裂。薛刚等应用扫描电镜,从微观上分析了钢纤维掺量对RPC强度的影响[26];文献[12,27-29]报道了综合考虑抗压强度和流动性的因素,分别给出了钢纤维最优掺量,但是最优掺量值相差较大。

综上所述,硅灰与钢纤维作为UHPC原材料中主要成分之一,其掺量变化对UHPC的抗压强度影响较大,虽然分别存在最优掺量,但是不同学者给出的最优掺量值具有较大的差异。

1.2 UHPC生产成本分析

GB/T 31387—2015《活性粉末混凝土》[30]的颁布,为RPC的推广应用奠定了基础,剔除了廉价性优、用量最大的粗骨料后,使得RPC制备成本较高。为了有效地降低UHPC生产成本,掺入粗骨料制备而成了含粗骨料的超高性能混凝土(CA-UHPC),但是关于CA-UHPC的配合比研究却很少。文献[10,31]在常规养护条件下制备了抗压强度高达170 MPa的CA-UHPC;程俊探索CA-UHPC的各项力学性能,研究了粗骨料体积掺量对其抗压强度、弹性模量等的影响,发现粗骨料体积掺量对CA-UHPC抗压强度影响不大,对弹性模量的提高效果显著[19];朋改非等成功配制出了抗压强度值超过130 MPa的CA-UHPC,并试验研究了粗骨料的颗粒直径对其抗压强度的影响[21];黄政宇等试验研究了粗骨料掺量以及钢纤维几何参数对CA-UHPC力学性能的影响,发现随着粗骨料掺量的增加,抗压强度值先增加后下降[20]。

总之,通过在UHPC中掺入粗骨料形成CA-UHPC,可以有效降低UHPC生产成本,但是关于其配合比及粗骨料掺量对其性能影响的研究却很少,需要进一步探索。

1.3 UHPC养护工艺分析

为了实现UHPC的超高性能,保证其强度充分发展,多采用热水或蒸汽等养护方式,而施工现场浇筑的UHPC难以满足其严格的养护条件,常规的养护方式难以采用,使其工程应用范围受到一定程度限制。根据文献[12,18,32-34]介绍的配合比试验,分别采用90 ℃蒸汽养护或者250 ℃高压蒸汽养护,来保证UHPC抗压强度值达到170 MPa左右;吴炎海等的配合比试验[9],采用90 ℃热水养护,制备出了抗压强度值达150 MPa的UHPC;文献[10,12,15,35-36]报道了在温度(20±2) ℃常规养护条件下,通过替换原材料,改变纤维掺量等方式,也制备出了抗压强度值达到120 MPa的UHPC;廖娟等考虑到UHPC对施工性能的要求,在实际施工时无法采用热养护、特殊的制备工艺,通过试验研究了养护制度对强度及韧性的影响[37]。

可见,养护工艺的不同对UHPC抗压强度的影响很大,热水养护或蒸汽养护有利于UHPC抗压强度的提高,然而在施工现场环境下制备出满足高强度的UHPC仍需要继续研究。

综上所述,在UHPC制备、固化及养护全过程中,针对原材料、生产成本及养护工艺等因素对UHPC抗压强度可能产生的影响,虽然已经进行了广泛的研究。然而大多数的配合比试验研究都是基于实验室条件下,采用严格筛选的原材料,拥有良好的养护工艺,且未考虑生产成本,如何在施工现场环境下制备出满足强度要求的UHPC并投入应用显得至关重要。因此,对现有配合比[22-23]进行调整,考虑施工现场环境条件并简化了养护工艺,设计了38组不同配合比的UHPC,具体的配合比设计见表1。

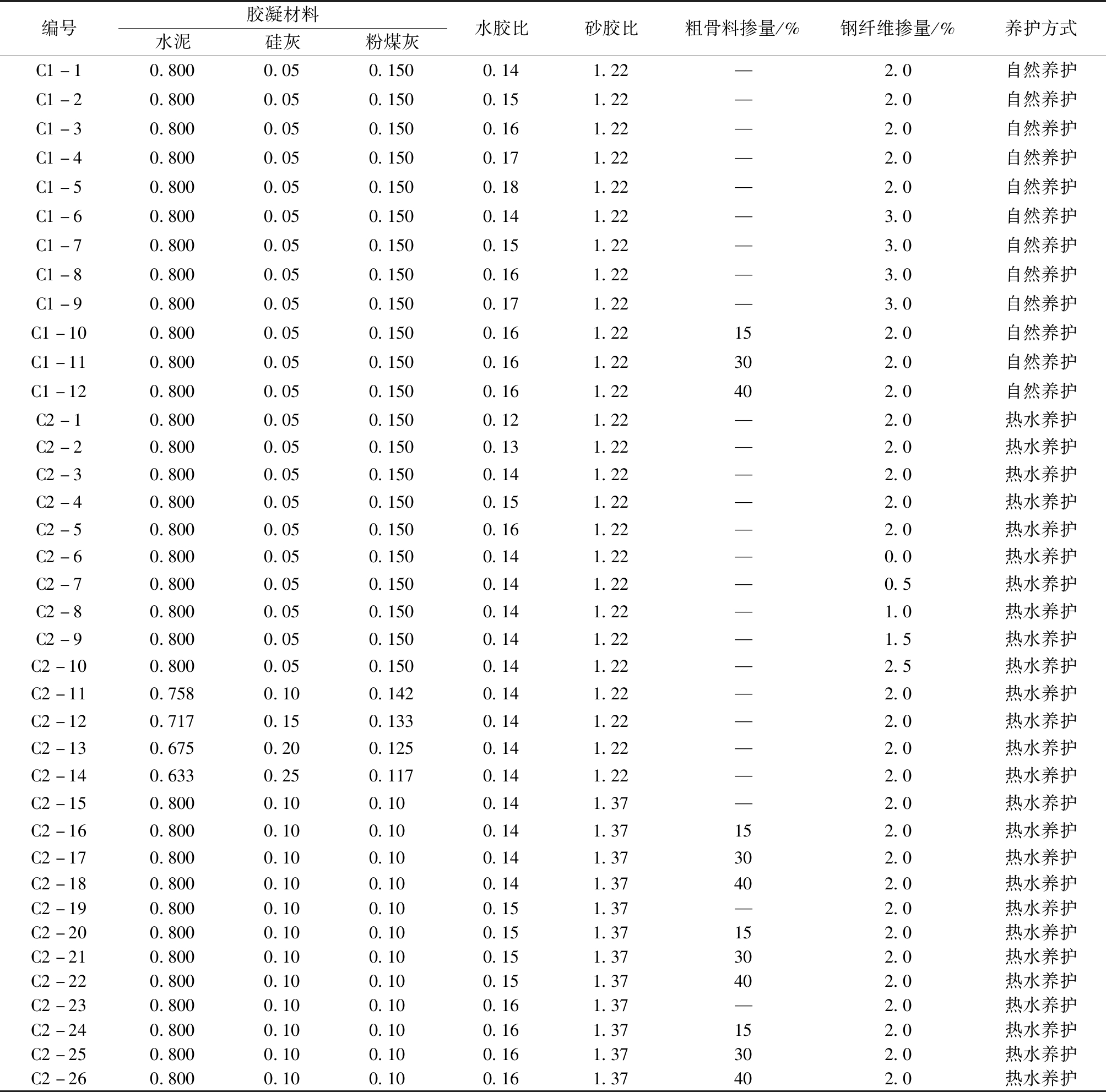

表1 UHPC试验配合比

Table 1 UHPC mix proportion in test

编号胶凝材料水泥硅灰粉煤灰水胶比砂胶比粗骨料掺量/%钢纤维掺量/%养护方式C1-10.8000.050.1500.141.22—2.0自然养护C1-20.8000.050.1500.151.22—2.0自然养护C1-30.8000.050.1500.161.22—2.0自然养护C1-40.8000.050.1500.171.22—2.0自然养护C1-50.8000.050.1500.181.22—2.0自然养护C1-60.8000.050.1500.141.22—3.0自然养护C1-70.8000.050.1500.151.22—3.0自然养护C1-80.8000.050.1500.161.22—3.0自然养护C1-90.8000.050.1500.171.22—3.0自然养护C1-100.8000.050.1500.161.22152.0自然养护C1-110.8000.050.1500.161.22302.0自然养护C1-120.8000.050.1500.161.22402.0自然养护C2-10.8000.050.1500.121.22—2.0热水养护C2-20.8000.050.1500.131.22—2.0热水养护C2-30.8000.050.1500.141.22—2.0热水养护C2-40.8000.050.1500.151.22—2.0热水养护C2-50.8000.050.1500.161.22—2.0热水养护C2-60.8000.050.1500.141.22—0.0热水养护C2-70.8000.050.1500.141.22—0.5热水养护C2-80.8000.050.1500.141.22—1.0热水养护C2-90.8000.050.1500.141.22—1.5热水养护C2-100.8000.050.1500.141.22—2.5热水养护C2-110.7580.100.1420.141.22—2.0热水养护C2-120.7170.150.1330.141.22—2.0热水养护C2-130.6750.200.1250.141.22—2.0热水养护C2-140.6330.250.1170.141.22—2.0热水养护C2-150.8000.100.100.141.37—2.0热水养护C2-160.8000.100.100.141.37152.0热水养护C2-170.8000.100.100.141.37302.0热水养护C2-180.8000.100.100.141.37402.0热水养护C2-190.8000.100.100.151.37—2.0热水养护C2-200.8000.100.100.151.37152.0热水养护C2-210.8000.100.100.151.37302.0热水养护C2-220.8000.100.100.151.37402.0热水养护C2-230.8000.100.100.161.37—2.0热水养护C2-240.8000.100.100.161.37152.0热水养护C2-250.8000.100.100.161.37302.0热水养护C2-260.8000.100.100.161.37402.0热水养护

注:钢纤维掺量为体积掺量;粗骨料掺量为质量掺量;其他组分掺量均为质量比。

2 UHPC试件制作及抗压强度试验研究

2.1 UHPC试验原材料

水泥:湖北武汉洋房牌P.II 52.5的普通硅酸盐水泥。硅灰:灰白色粉末,平均粒径0.15~0.2 μm,二氧化硅含量85%~97%。粉煤灰:Ⅱ级,细度不大于20%,表观密度为2.20 g/cm3。石英砂:精制石英砂,粒径为600 μm,表观密度为2.62 g/cm3。粗骨料:粗骨料为玄武岩,清洗干净并晾晒至饱和面干状态,粒径为5~10 mm。减水剂:聚羧酸系高效减水剂,减水率大于30%。钢纤维:钢丝切断型镀铜钢纤维,直径0.2 mm,长度为12 mm。水:实验室自来水。

2.2 试件制作与养护

使用转动速度为120 r/min的立式混凝土搅拌机制备UHPC。第1步:将粗骨料(RPC制备过程不含粗骨料)、水泥、粉煤灰、硅灰和石英砂干拌3 min;第2步:将体积约为70%的减水剂与全体积水进行拌和,然后添加到搅拌机中搅拌3 min左右;第3步:当拌合物变得黏稠均匀时,用手将钢纤维均匀地分散到拌合物中并混合搅拌3 min;第4步:缓慢加入剩余的减水剂,直到拌合物获得良好的流动性。

本试验采用100 mm×100 mm×100 mm三联抗压试模,将新拌制而出的UHPC倒入塑料模具在振动台上振实1 min,然后用保鲜膜包裹试样,以防止硬化过程中水分损失。所有试样在试验现场保存24 h后拆模,自然养护的试块拆模后放入装有水的养护箱中自然养护,热水养护(水温:80±5 ℃)的试块拆模后放在装有热水的养护箱热水养护,养护28 d后测试其抗压强度。试块养护方式见图1。

2.3 测试方法

试块的抗压强度测试按照GB/T 50081—2002《普通混凝土力学性能的试验方法标准》进行,测试地点在武汉大学土木建筑工程学院极端环境材料实验室,使用的测试仪器为3 000 kN微机控制电液伺服压力试验机。抗压强度取值方法:每种UHPC配合比下均取3个试块,放置于电液伺服压力试验机下进行抗压强度测试,最终取3个强度的平均值作为该配合比下的抗压强度值。

a—UHPC自然养护;b—热水养护。

图1 UHPC自然养护与热水养护方式

Fig.1 UHPC natural and hot water maintenance schemes

3 试验结果及讨论

3.1 试验现象

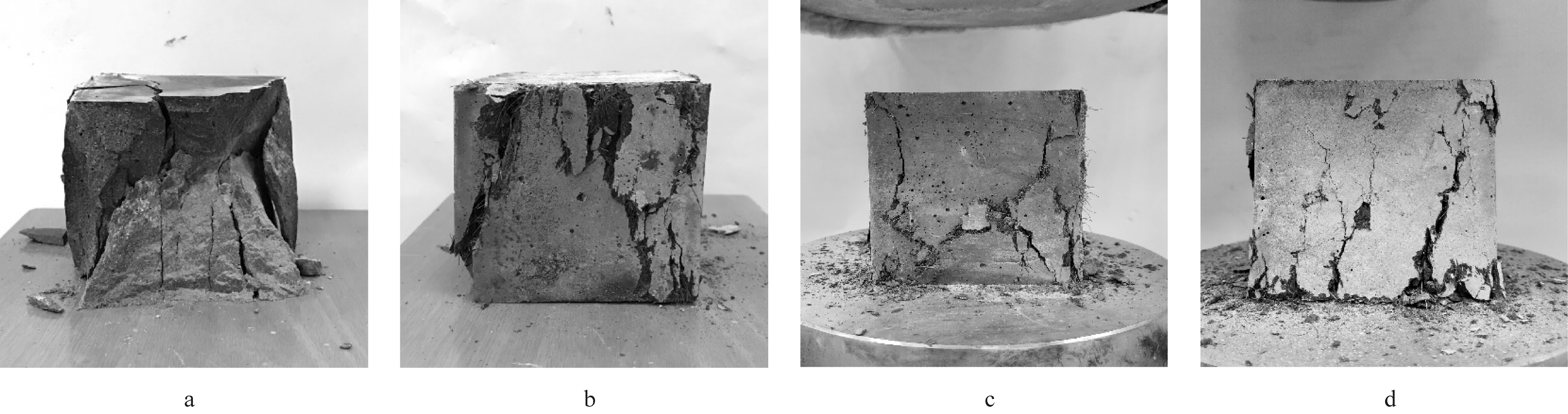

3.1.1 不掺钢纤维混凝土试件

加载前期,试块无明显变化;持续到加载中期,试块侧面开始向外鼓胀并沿加载方向出现竖向裂纹,试块表面混凝土产生剥落;加载后期,试块局部开始剥落,竖向裂缝不断扩展且沿试块内部延伸;当加载达到极限荷载时,试块发出清脆的爆裂声,碎块崩裂飞溅。

3.1.2 掺钢纤维的RPC试块

随着加载过程的持续,试块侧面向外轻微鼓胀,沿加载方向出现竖向微裂纹,并伴随有尖锐的呲呲撕裂声,钢纤维被拔出,裂缝不断扩大,表面混凝土剥落;当达到极限荷载时,压力机读数达到一个最大值后迅速变小,由于钢纤维的存在,试块破坏但没有四处飞溅。

3.1.3 掺粗骨料的CA-UHPC试块

试块破坏现象与掺入钢纤维的RPC试块类似,但是随着粗骨料掺量的增加,当达到极限荷载时,试块破坏时的声音逐渐变响,压力机读数达到一个最大值后迅速变小。由于钢纤维的约束作用,使得不同粗骨料掺量的试块破坏时石子散落程度没有太大区别。

试件破坏情况如图2所示。

a—素混凝土试块;b—RPC试块;c—15%粗骨料CA-UHPC;d—40%粗骨料CA-UHPC。

图2 UHPC试块破坏现象

Fig.2 Failure phenomenon of UHPC test blocks

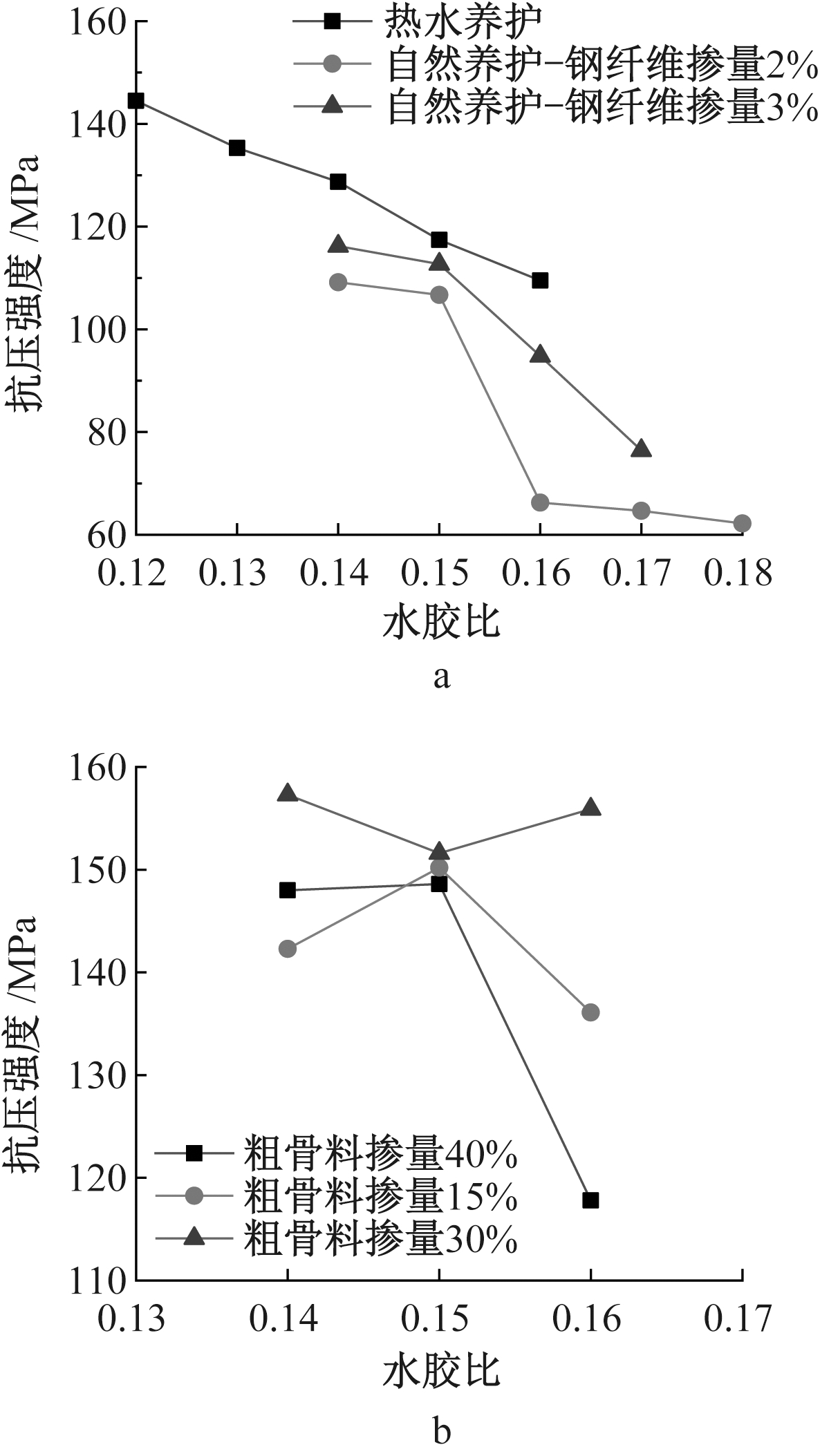

3.2 水胶比对UHPC抗压强度的影响

由于UHPC 减少了骨料所占的比例和减小了骨料粒径,骨料在混凝土体内呈分散相,使得其体内匀质性得到了提高,因而浆体的质量决定了混凝土的性能。由于浆体中含有水泥以及多种细颗粒成分,用水量多少直接决定这些成分的水化反应,同时决定了水化反应后结构的致密程度,因而决定了混凝土硬化后的性能[38]。图3为水胶比变化对UHPC抗压强度的影响。从中可以看出:对于RPC试件,不同养护条件下,随着水胶比的增大,RPC试件的抗压强度值均减小。原因在于:对于RPC试块,在水胶比为0.12情况下,RPC的工作性能尚未受到低水胶比的影响,成型振实设备可以保证拌合物充分成型密实,水胶比越低,混凝土的强度越高,对于RPC来说,“水胶比定则[39]”同样适用。

从图3b中可以看出:对于CA-UHPC,不同粗骨料掺量下,随着水胶比的增大,CA-UHPC试件的抗压强度值变化规律不明显,类似的规律在其他文献中亦有报道[21],可能是因为粗骨料颗粒粒径较大、用量较多,粗骨料的掺入改变了UHPC内部的孔隙结构。具体原因还需要进一步通过微观测定进行深入研究。

a—不同养护条件下;b—不同粗骨料掺量条件下。

图3 不同条件下水胶比对UHPC抗压强度的影响

Fig.3 Effect of water-binder ratio on the compressive strength of UHPC under different conditions

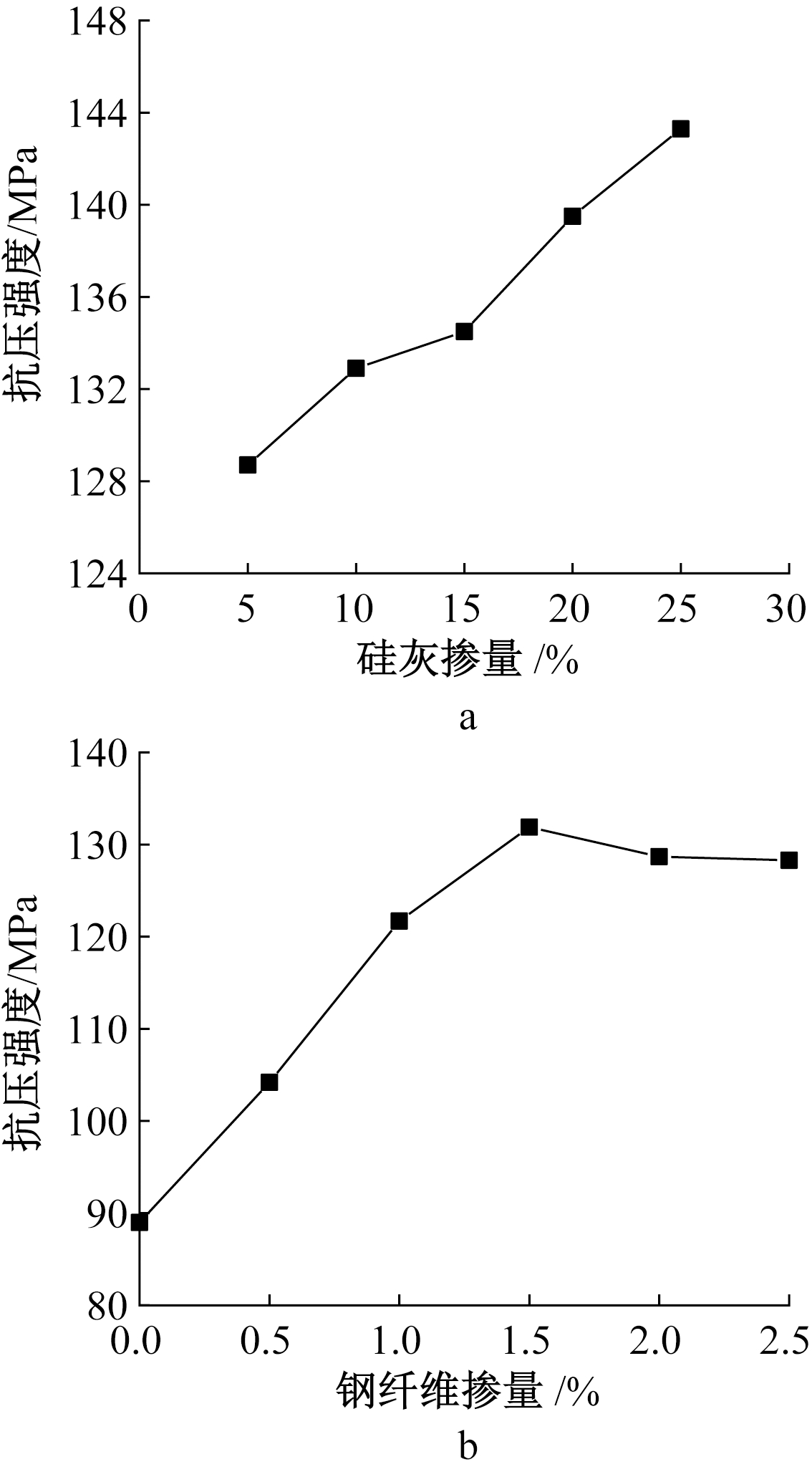

3.3 硅灰与钢纤维掺量对UHPC抗压强度的影响

硅灰对强度的影响主要体现在:硅灰的粒径微小且具有高度的分散性,可以充分地填充在水泥颗粒之间,提高浆体硬化后的密实度;无定形的SiO2与水泥水化产物反应生成凝胶体,提高混凝土强度,使微观结构更致密;与各种碱性物质反应,使水化体系碱度降低,因而决定了混凝土硬化后的性能[25]。

钢纤维对强度的影响主要体现在:钢纤维的弹性模量比混凝土高出5倍,当UHPC试件承受压力荷载出现裂缝时,钢纤维与基体间的界面黏结力具有一定的阻裂作用,同时,掺入钢纤维能够增加胶凝材料基体内部的摩擦力,从而提高其内部的匀质性与密实度,因而决定了混凝土硬化后的性能[26]。图4为硅灰掺量与钢纤维掺量变化对UHPC抗压强度的影响。

从图4a中可以看出,随着硅灰在胶凝材料中所占比例的逐渐增加,试件的抗压强度值逐渐增大。主要是因为硅灰的微填充效应有助于填充水泥颗粒间的空隙,使胶凝材料具有良好的级配,提高UHPC的密实度。另外,硅灰具有很强的反应活性,主要成分SiO2可以使水泥颗粒水化得更充分,有利于UHPC强度的提高。

a—硅灰掺量;b—钢纤维掺量。

图4 硅灰掺量和钢纤维掺量对UHPC抗压强度的影响

Fig.4 Effects of silica fume and steel fiber content on the compressive strength of UHPC

从图4b中可以看出:随着钢纤维掺量的增大,试件的抗压强度值先增加后平稳。主要是因为掺入钢纤维起到了能量屏障作用,当UHPC试件承受压力荷载出现裂缝时,必须聚集很大的能量才能破坏钢纤维,同时,钢纤维需要大量的浆体包裹与填充,使UHPC内部的摩擦力增大,所以随着钢纤维掺量增多,抗压强度增大;但是,过量的钢纤维使得包裹在纤维表面的浆体增多,基体的和易性变差,难以振捣密室成型,使基体内部孔隙率增加,与UHPC结构的密实性相悖,在一定程度上降低了其抗压强度。

3.4 粗骨料掺量对UHPC抗压强度的影响

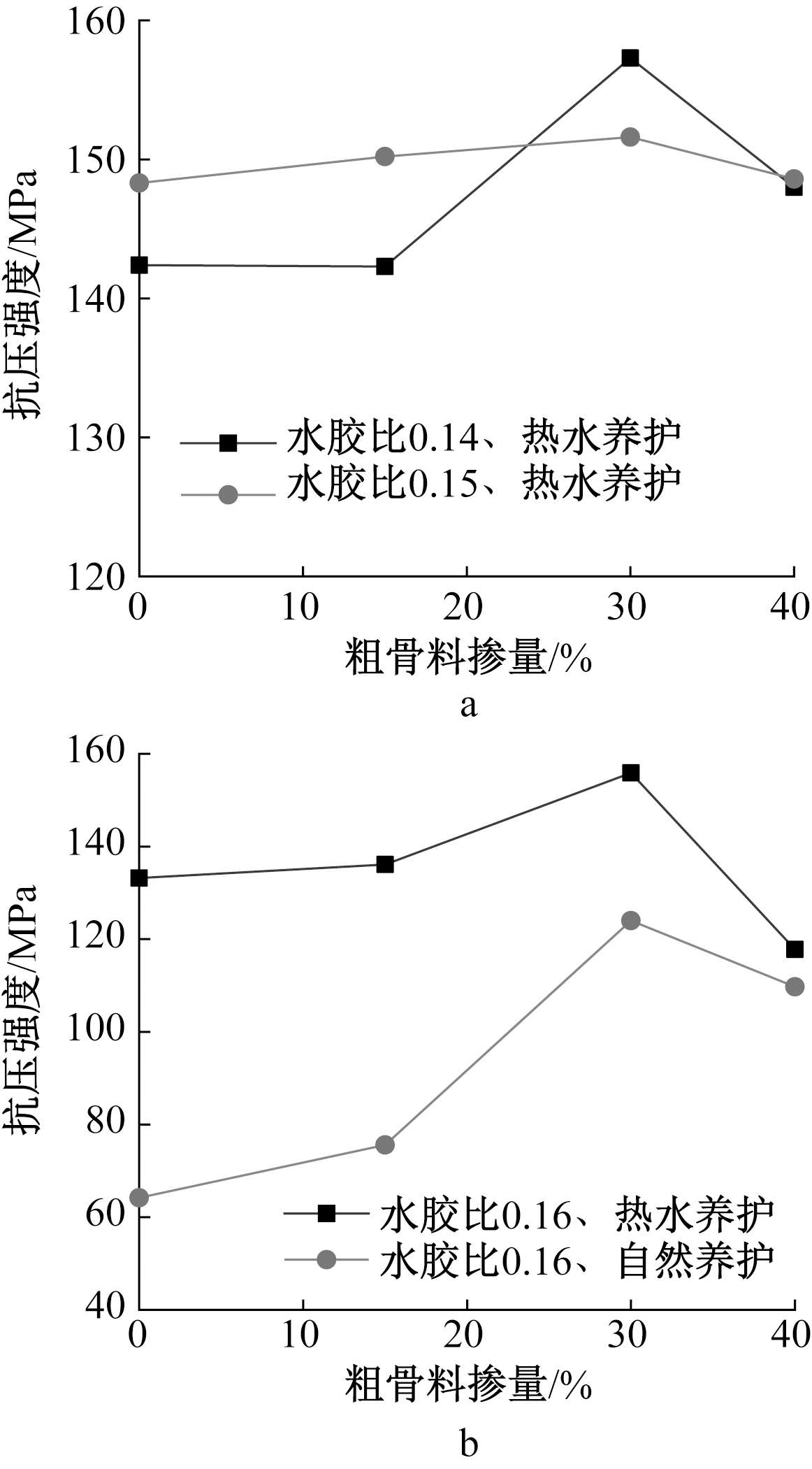

粗骨料对UHPC抗压强度的影响主要体现在两个方面:所选取的粗骨料本身为玄武岩,岩石抗压强度高且碎石表面粗糙,这可以提高UHPC基体与骨料界面过渡区的黏结能力;粗骨料在体系内形成刚性骨架,骨料咬合作用增强,抑制了试块的收缩开裂,整体上提高了UHPC的受压性能[19,21]。图5为粗骨料掺量变化对UHPC抗压强度的影响。

a—不同水胶比条件下;b—不同养护条件下。

图5 不同条件下粗骨料掺量对UHPC抗压强度影响

Fig.5 Effect of coarse aggregate content on UHPC compressive strength under different conditions

从图5可以看出:不同水胶比条件下和不同的养护条件下,随着粗骨料掺量的增加,试件的抗压强度值先增大后减小,抗压强度最大值均出现在粗骨料掺量为30%时。原因在于:粗骨料颗粒与基体之间的黏结能力及粗骨料在基体内形成的刚性骨架均在一定程度上提高了UHPC的受压性能,但是UHPC抗压强度值随着粗骨料掺量继续增加会降低是因为:粗骨料掺入会使试块内部产生薄弱区,随着粗骨料掺量的增加,薄弱区面积会增大,进而使得骨架作用被削弱,导致抗压强度下降;粗骨料掺量过大会降低UHPC的流动性,并且随着粗骨料掺量的增加,钢纤维结团现象越来越严重,导致UHPC内部缺陷增多,使得抗压强度值减小。

3.5 养护条件对UHPC抗压强度的影响

UHPC是否能实现其超高性能,与其后期湿热养护有密切的关系。湿热养护对UHPC强度的影响可分为3个阶段:升温阶段是UHPC脱模后养护的第1个阶段,也是UHPC结构的定型阶段,热养护可以加快UHPC基体内部的反应速度,减少基体内部孔隙的产生,使得初凝过程中强度得到更快的提高;恒温阶段是UHPC强度的主要增长阶段,也是UHPC结构的巩固阶段,随着湿热养护时间的持续延长,水化物不断生成,基体内部微裂缝得以愈合,改善结构致密程度,提高UHPC强度;降温阶段,即UHPC养护达到一定时间后需要测试其强度,这个阶段置于空气中自然冷却的试件其强度会有明显降低,而将试块置于热水中缓慢降温,避免了温度应力引起的裂纹以及UHPC内部水分汽化形成的通道,对强度的损失起到补偿作用[40]。图6为养护条件变化对UHPC抗压强度的影响。

a—不同水胶比下;b—不同粗骨料掺量下。

图6 不同条件下养护条件对UHPC抗压强度影响

Fig.6 Effect of curing conditions on the compressive strength of UHPC under different conditions

从图6可以看出:不同水胶比和不同粗骨料掺量情况下,试件热水养护下的抗压强度均明显高于自然养护下的抗压强度。原因在于:热水养护加快了火山灰反应,水化物的微结构得以改善,生成低碱性水化硅酸钙,其形成的水化产物是无定形的,可以填充基体内部的裂缝,随着龄期增加,水化产物不断生成,持续填充毛细孔隙,改善水泥石微结构,使得强度不断增大,养护后期到测试阶段,试块置于热水中缓慢降温,避免了温度应力引起的裂缝对结构产生破坏,使得强度损失降到最少。综上,相比于自然养护,热水养护可以明显提高UHPC抗压强度。

4 结束语

1)水胶比对RPC抗压强度的影响与水胶比对普通混凝土抗压强度的影响规律相一致,但是水胶比对CA-UHPC的抗压强度影响总体上并不明显。

2)随着硅灰掺量的增加,RPC的抗压强度值增加,且当硅灰在胶凝材料中所占比例达到25%时,尚未表现出硅灰对基体流动性产生影响而使抗压强度值下降的现象。

3)随着钢纤维掺量的增大,试件的抗压强度值先增加后平稳,当钢纤维体积掺量超过1.5%时,试块的抗压强度值有下降趋势,体积分数为1.5%的钢纤维掺量有利于提高UHPC的抗压强度。

4)粗骨料掺量对UHPC抗压强度值影响较大,且不同水胶比下表现出一致的规律性,当粗骨料掺量为30%时,4种水胶比下的UHPC试块均取得最大抗压值,可采用30%作为粗骨料的最优掺量值。

[1] 覃维祖,曹峰.一种超高性能混凝土:活性粉末混凝土[J].工业建筑,1999,29(4):18-20.

[2] CHEYREZY M R P.Composition of Reactive Powder Concretes[J].Cement and Concrete Research,1995,25(7):1501-1511.

[3] 朋改非,杨娟,高育欣,等.含粗骨料的超高性能混凝土抗压强度的影响因素[J].华北水利水电学院学报,2012(6):5-9.

[4] 阎培渝.超高性能混凝土(UHPC)的发展与现状[J].混凝土世界,2010(9):36-41.

[5] 冯乃谦.高性能混凝土与超高性能混凝土的发展和应用[J].施工技术,2009,38(4):1-6.

[6] 孙世国,鲁艳朋.超高性能混凝土国内外研究进展[J].科学技术与工程,2018(20):184-199.

[7] 中华人民共和国住房和城乡建设部.普通混凝土配合比设计规程:JGJ 55—2011[S].北京:中国建筑工业出版社,2011.

[8] HIREMATH P N,YARAGAL S C.Influence of Mixing Method,Speed and Duration on the Fresh and Hardened Properties of Reactive Powder Concrete[J].Construction and Building Materials,2017,141:271-288.

[9] 吴炎海,何雁斌.活性粉末混凝土(RPC200)的配制试验研究[J].中国公路学报,2003(4):44-49.

[10] WANG C,YANG C,LIU F,et al.Preparation of Ultra-High Performance Concrete with Common Technology and Materials[J].Cement and Concrete Composites,2012,34(4):538-544.

[11] HELMI M,HALL M R,Stevens L A,et al.Effects of High-Pressure/Temperature Curing on Reactive Powder Concrete Microstructure Formation[J].Construction and Building Materials,2016,105:554-562.

[12] 鞠彦忠,邵安乐,王德弘.活性粉末混凝土抗压强度影响因素研究[J].混凝土,2017(1):130-132.

[13] ZDEB T.An Analysis of the Steam Curing and Autoclaving Process Parameters for Reactive Powder Concretes[J].Construction and Building Materials,2017,(131):758-766.

[14] 崔巩,刘建忠,姚婷,等.基于Dinger-Funk方程的活性粉末混凝土配合比设计[J].东南大学学报(自然科学版),2010,40(增刊2):15-19.

[15] SOLIMAN N A,TAGNIT-HAMOU A.Partial Substitution of Silica Fume with Fine Glass Powder in UHPC:Filling the Micro Gap[J].Construction and Building Materials,2017,139:374-383.

[16] 陶毅,张海镇,王秋维,等.基于最紧密堆积理论制备活性粉末混凝土的试验研究[J].云南大学学报(自然科学版),2017(1):107-114.

[17] ZDEB T.Effect of Vacuum Mixing and Curing Conditions on Mechanical Properties and Porosity of Reactive Powder Concretes[J].Construction and Building Materials,2019,209:326-339.

[18] 徐海宾,邓宗才.新型超高性能混凝土力学性能试验研究[J].混凝土,2014(4):20-23.

[19] 程俊,刘加平,刘建忠,等.含粗骨料超高性能混凝土力学性能研究及机理分析[J].材料导报,2017(23):115-119.

[20] 黄政宇.含粗骨料超高性能混凝土力学性能研究[J].湖南大学学报(自然科学版),2018(3):47-54.

[21] 朋改非,杨娟,高育欣,等.含粗骨料的超高性能混凝土抗压强度的影响因素[J].华北水利水电学院学报,2012(6):5-9.

[22] XU L,LU Q,CHI Y,et al.Axial Compressive Performance of UHPC FIlled Steel Tube Stub Columns Containing Steel-Polypropylene Hybrid Fiber[J].Construction and Building Materials,2019,(204):754-767.

[23] XU L,WU F,CHI Y,et al.Effects of Coarse Aggregate and Steel Fibre Contents on Mechanical Properties of High Performance Concrete[J].Construction and Building Materials,2019,206:97-110.

[24] 王苏岩,籍凤秋.配合比因素对RPC强度影响正交试验研究[J].低温建筑技术,2009(1):9-11.

[25] 刘红彬,鞠杨,孙华飞,等.硅灰掺量对活性粉末混凝土力学性能的影响[J].工业建筑,2015,45(4):132-135.

[26] 薛刚,张夏.钢纤维掺量对活性粉末混凝土基本力学性能的影响[J].硅酸盐通报,2018,37(3):934-938.

[27] 陈浩宇,王杰,李俊毅,等.钢纤维对活性粉末混凝土性能的影响[J].中国港湾建设,2013(3):32-36.

[28] 高育欣,沈锐,程宝军,等.钢纤维搭配对超高性能混凝土拌合物性能的影响[J].混凝土与水泥制品,2019(1):55-60.

[29] 雷超,方从启,纪腾飞,等.钢纤维活性粉末混凝土流动性影响因素研究[J].新型建筑材料,2017(7):130-132.

[30] 中华人民共和国国家质量监督检验检疫总局.活性粉末混凝土:GB/T 31387—2015[S].北京:中国质检出版社,2015.

[31] SOBUZ H R,VISINTIN P,MOHAMED A M S,et al.Manu-facturing ULtra-High Performance Concrete Utilising Conventional Materials and Production Methods[J].Construction and Building Materials,2016,111:251-261.

[32] 刘数华,阎培渝,冯建文.超高强混凝土RPC强度的尺寸效应[J].公路,2011(3):123-127.

[33] ZDEB T.An Analysis of the Steam Curing and Autoclaving Process Parameters for Reactive Powder Concretes[J].Construction and Building Materials,2017,131:758-766.

[34] BELLJAMIN G,MARSHALL D.Cylinder or Cube:Strength Testing of 80 to 200 MPa (11.6 to 29 ksi) Ultra-High-Performance Fiber-Reinforced Concrete[J].ACI Materials Journal,2008,105(6):603-609.

[35] AN M Z L Y.Size Effect on Compressive Strength of Reactive Powder Concrete[J].Journal of China University of Mining and Technology,2008(2):279-282.

[36] 金凌志,李月霞,付强.不同掺合料掺量的活性粉末混凝土抗压强度试验[J].河南科技大学学报(自然科学版),2014,35(5):55-62.

[37] 廖娟,张涛,戢文占,等.养护制度对活性粉末混凝土(RPC)强度及韧性的影响[J].四川建筑科学研究,2013,39(6):257-260.

[38] 万超杰,龙佩恒.活性粉末混凝土的强度影响因素试验研究[J].北京建筑大学学报,2015(1):38-41.

[39] 高辉.活性粉末混凝土配合比优化试验研究[J].粉煤灰综合利用,2018(4):35-38.

[40] 周锡玲,谢友均,张胜.湿热养护制度对RPC200强度影响的研究[J].施工技术,2007(4):49-51.