超高性能混凝土(UHPC)具有高强度、高耐久性等优良性能,在桥梁工程等方面有较好的应用,是未来混凝土材料的发展方向[1-2]。UHPC应用于工程结构时一般采用预应力技术,预应力钢绞线的超高强度能否得到充分发挥,在一定程度上取决于其与混凝土的黏结性能,所以预应力钢绞线与UHPC之间的黏结滑移性能成为了共同关心的问题。目前国内缺乏关于钢绞线与UHPC之间黏结性能的设计标准,因此对钢绞线与UHPC之间的黏结作用的研究具有重要的理论和现实意义。

近年来国内外对钢绞线与超高性能混凝土之间的黏结性能开展了许多研究。徐有邻等对钢绞线在普通混凝土中的黏结性能进行了研究,并分析了钢绞线在普通混凝土中的传递长度的计算方法[3]。邓宗才等研究了高强钢筋与UHPC之间的黏结性能,分析了保护层厚度对高强钢筋与UHPC之间黏结性能的影响,并建立了临界锚固长度算式[4]。方志等研究了碳纤维绞线在超高性能混凝土中的黏结性能,建立不同锚固体系的锚固长度计算式[5]。Hegger等设计了钢绞线的中心拉拔试验和梁式试验,分别研究了UHPC中预应力钢绞线的局部黏结应力和传递长度,给出建议的传递长度计算式[6-7]。Salmons等针对钢绞线锚固长度、混凝土强度及钢绞线直径等因素进行了试验,分析得出随着混凝土强度的增加黏结强度也会增加[8]。文献[9]研究了钢绞线在UHPC中的最小保护层厚度以及股线之间的最小静间距。Dang等研究了钢绞线在UHPC中的作用机理,通过试验结果以及主要影响参数分析钢绞线在超高性能混凝土中的传递长度[10],并对美国混凝土学会颁布的ACI 318-11《混凝土结构建筑规范要求》[11]和美国国家高速公路和交通运输协会颁布的《极限状态下桥梁设计条件》进行讨论[12]。

以往的研究主要关注钢绞线与UHPC之间的黏结强度,但对钢绞线与超高性能混凝土之间的临界锚固长度研究很少。本研究通过对12组(36个)钢绞线与UHPC黏结试件进行中心拉拔试验,分析了不同参数试件的破坏模式、传力机理以及荷载-滑移关系,并探讨了锚固长度、保护层厚度等因素对黏结性能的影响,通过最小二乘法拟合了黏结强度与锚固长度间关系,并给出临界锚固建议设计算式。

1 试验简介

1.1 试验材料性能

试验预应力钢绞线采用1×7![]() 515.2-1860。UHPC材料配合比采取质量配合比,其中,水泥∶硅灰∶石英砂∶减水剂=1.00∶0.25∶1.4∶0.072,水灰比W/B为0.16。UPHC试件掺入钢纤维来提高UHPC的劈裂强度,钢纤维体积掺量为2%,直径为(0.16±0.05)mm,长度为(12±1)mm,抗拉强度为2 000 MPa。试验分4批进行浇筑,并同时浇筑立方体试块以及棱柱体试块,浇筑完成后试件在实验室条件下进行自然养护,养护时间为60 d。养护完成后根据GB/T 31387—2015《活性粉末混凝土》[13]对UHPC进行抗压强度、劈裂强度的测试,实测UHPC立方体抗压强度平均值为157 MPa,劈裂强度平均值为16.2 MPa。

515.2-1860。UHPC材料配合比采取质量配合比,其中,水泥∶硅灰∶石英砂∶减水剂=1.00∶0.25∶1.4∶0.072,水灰比W/B为0.16。UPHC试件掺入钢纤维来提高UHPC的劈裂强度,钢纤维体积掺量为2%,直径为(0.16±0.05)mm,长度为(12±1)mm,抗拉强度为2 000 MPa。试验分4批进行浇筑,并同时浇筑立方体试块以及棱柱体试块,浇筑完成后试件在实验室条件下进行自然养护,养护时间为60 d。养护完成后根据GB/T 31387—2015《活性粉末混凝土》[13]对UHPC进行抗压强度、劈裂强度的测试,实测UHPC立方体抗压强度平均值为157 MPa,劈裂强度平均值为16.2 MPa。

1.2 试件装置及测量方法

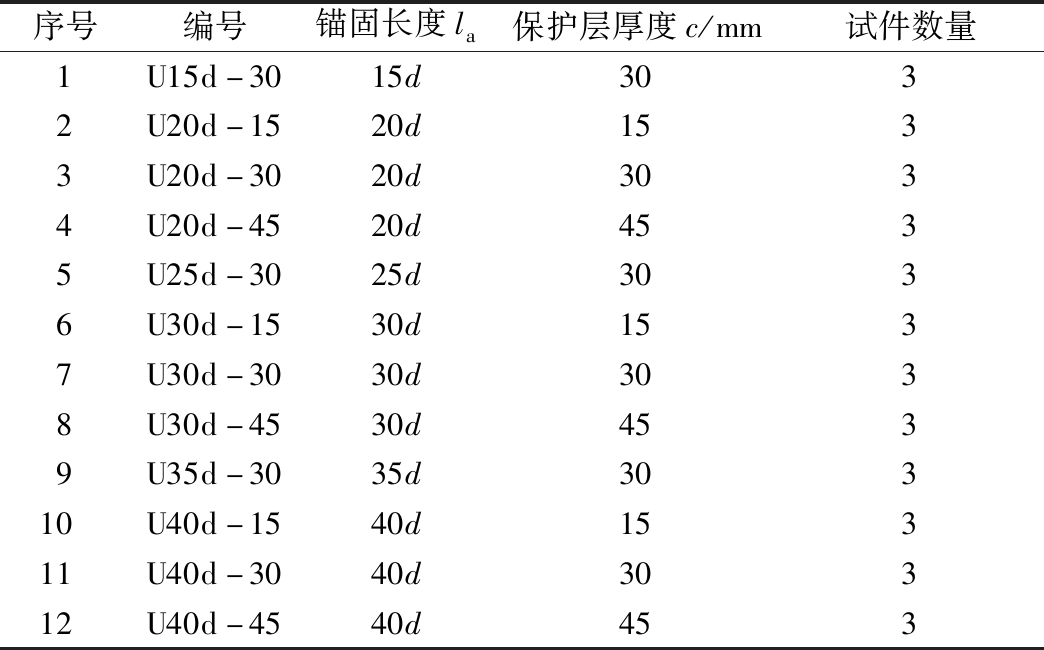

由于保护层厚度较大时,混凝土的抗劈裂能力较强,为保证黏结强度的发挥以及考察锚固长度和保护层厚度对黏结性能的影响,试验以锚固长度、保护层厚度为参数。试件共设计为12组(36个),每组由3个试件组成,其中锚固长度设计参数为15d(d为钢绞线公称直径,近似取d=15 mm)、20d、25d、30d、35d、40d,保护层厚度设计为1d、2d和3d(即15,30,45 mm)。试件参数如表1所示,表1中试件U15d-30编号含义如下:U表示UHPC;15d表示锚固长度la为15d;30表示保护层厚度为30 mm,即保护层厚度为2d,其他试件也采用上述规则编号。

表1 试件设计参数

Table 1 Design parameters of specimens

序号编号锚固长度la保护层厚度c/mm试件数量1U15d-3015d3032U20d-1520d1533U20d-3020d3034U20d-4520d4535U25d-3025d3036U30d-1530d1537U30d-3030d3038U30d-4530d4539U35d-3035d30310U40d-1540d15311U40d-3040d30312U40d-4540d453

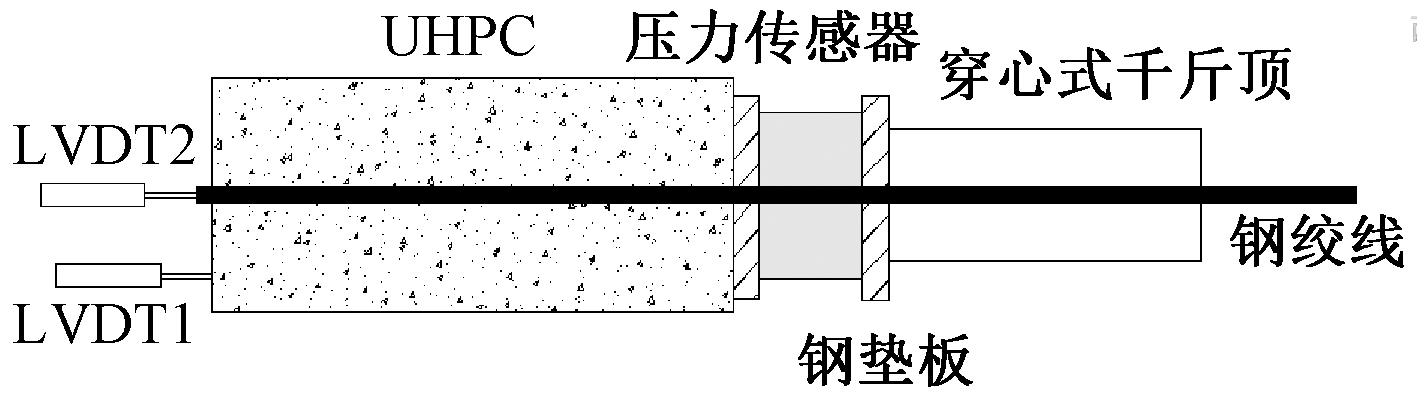

试验装置如图1所示,采用量程为250 kN的单孔穿心式千斤顶进行钢绞线的拉拔,在试件张拉端设置一个量程为300 kN的穿心式压力传感器,实时监测预应力钢绞线的拉力。在试件自由端设置2个线性位移传感器(LVDT),用于记录钢绞线相对于UHPC棱柱体的位移,并实时对裂缝形态进行记录。

图1 试验装置

Fig.1 Test set-up

2 试验结果分析

2.1 破坏形态

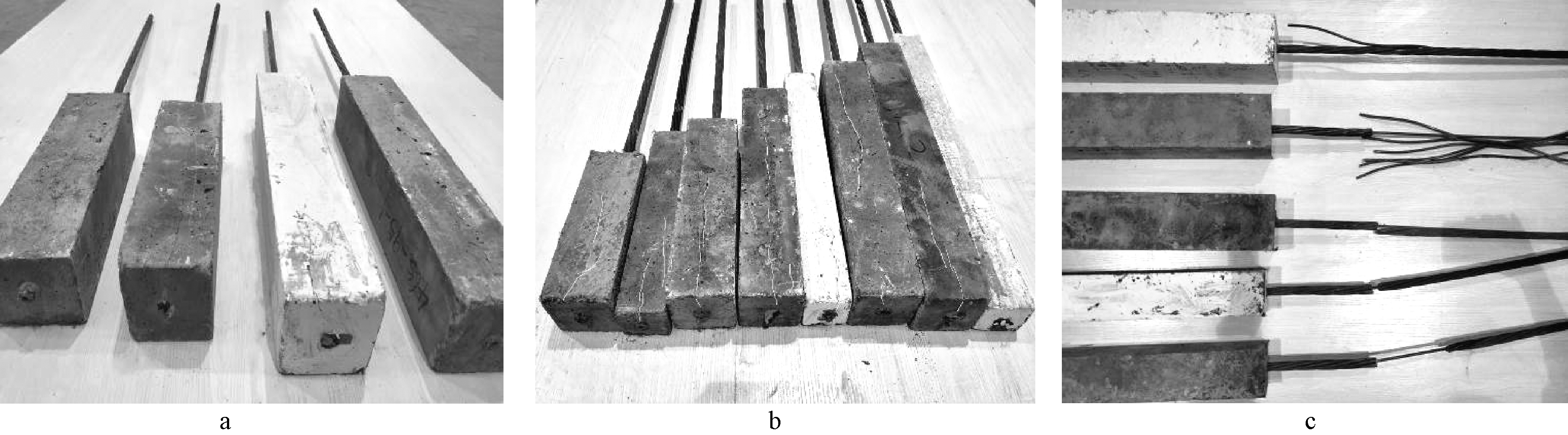

a—滑移破坏;b—劈裂滑移破坏;c—钢绞线被拉断。

图2 UHPC试件破坏形态

Fig.2 UHPC specimen failure modes

试件破坏形态可分为三类,分别为滑移破坏、劈裂滑移破坏以及钢绞线被拉断,破坏形态如图2所示,不同组试件的破坏类型见表2。可见:劈裂滑移破坏在破坏形态中所占比例较大,为主要的破坏模式。钢绞线被拨出过程中,凸出的肋会对周围UHPC基体产生锥楔作用,其径向分力使周围UHPC径向受拉。当钢绞线拔出产生的径向力大于其劈裂强度时,试件内部出现微裂纹,随后裂纹逐渐发展到试件表面,由于UHPC中掺有钢纤维,其劈裂强度提高,试件并没有发生普通混凝土试件可能呈现的劈裂破坏。随着保护层厚度的增加,试件破坏形态将由开裂后滑移破坏转化为直接滑移破坏。当保护层厚度适宜,试件内部的裂纹不会扩展至试件的表面时,钢绞线与钢绞线外围的混凝土咬合齿断裂,加载后两者发生较大的滑移,从而发生滑移破坏。黏结长度达到40d且保护层厚度大于2d的两组试件(U40d-30、U40d-45)均发生钢绞线被拉断破坏。

2.2 黏结强度

采用式(1)计算钢绞线极限荷载下的黏结强度τu:

τu=Fu/(πdla)

(1)

式中:Fu为极限荷载值;d为钢绞线公称直径;la为锚固长度。

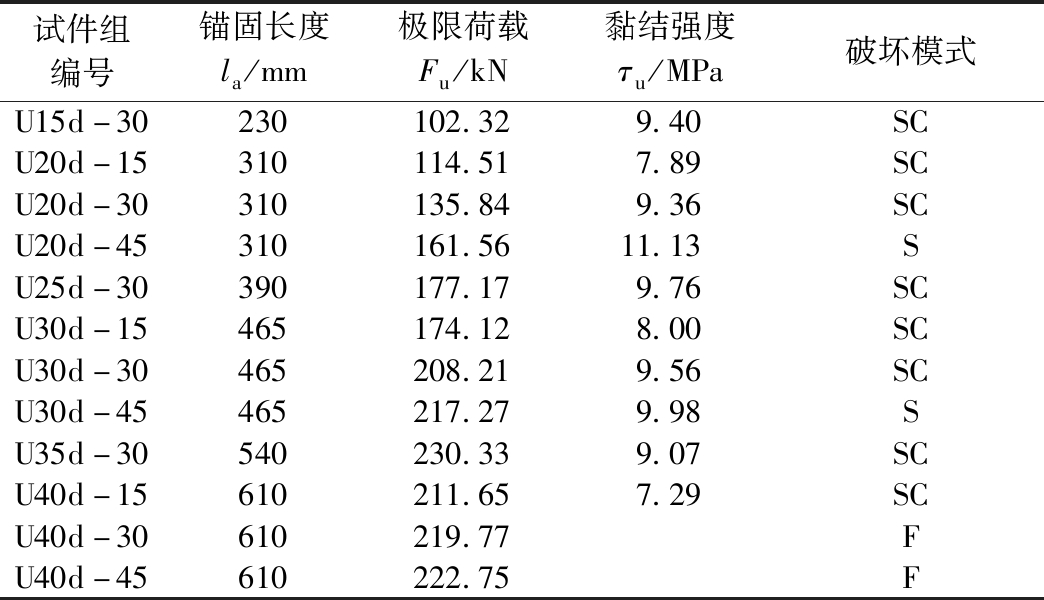

表2中给出了每组试件的平均极限荷载、平均黏结强度及破坏模式。

表2 主要试验结果

Table 2 Test results

试件组编号锚固长度la/mm极限荷载Fu/kN黏结强度τu/MPa破坏模式U15d-30230102.329.40SCU20d-15310114.517.89SCU20d-30310135.849.36SCU20d-45310161.5611.13SU25d-30390177.179.76SCU30d-15465174.128.00SCU30d-30465208.219.56SCU30d-45465217.279.98SU35d-30540230.339.07SCU40d-15610211.657.29SCU40d-30610219.77FU40d-45610222.75F

注:SC表示劈裂滑移破坏,S表示滑移破坏,F表示钢绞线被拉断。

由表2可知:在锚固长度小于40d时,单一增加锚固长度或保护层厚度均能提高试件的极限荷载;当锚固长度为40d时,试件组U40d-30和试件组U40d-45的极限荷载分别为219.77,222.75 kN,钢绞线被拉断时的极限荷载相近。表2中U35d-30的极限荷载为230.33 kN,其荷载值大于钢绞线被拉断时的极限荷载,其原因是UHPC和钢绞线具有一定的离散性,会出现部分试件的强度偏高,从而造成劈裂滑移破坏试件组U35d-30的极限荷载大于钢绞线被拉断破坏的试件组。

由表2中数据可知:黏结强度的取值范围为7.29 MPa≤τu≤11.13 MPa,而李晓芬试验测得钢绞线与普通混凝土的黏结强度取值范围为1.92 MPa≤τu≤3.55 MPa[14],通过对比发现钢绞线与UHPC之间的黏结强度明显高于其与普通混凝土之间的黏结强度。

2.3 荷载-滑移曲线

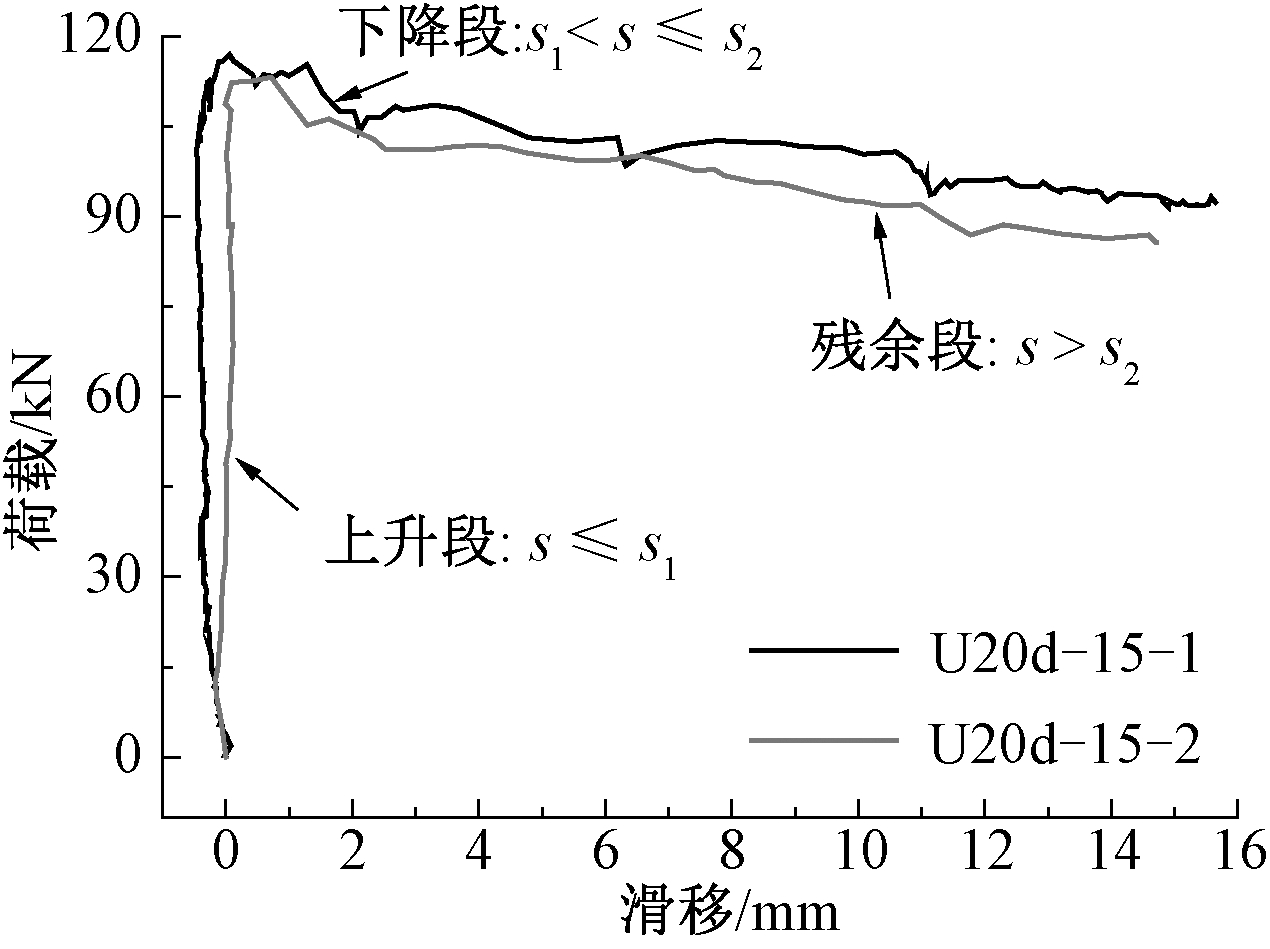

UHPC试件位移以及钢绞线位移分别由线性位移传感器1(LVDT1)和线性位移传感器2(LVDT2)进行实时测量,将两者的位移差作为钢绞线与UHPC的滑移值;荷载值采用穿心式压力传感器进行实时采集,由此可以得到钢绞线与UHPC的荷载-滑移曲线。以发生劈裂滑移破坏的试件U20d-15-1和U20d-15-2为例,如图3所示。

注:s为实际滑移值;s1为极限荷载对应的滑移值;s2为进入残余段的滑移值。

图3 荷载-滑移曲线

Fig.3 Load-slip curves

可以发现,典型的荷载-滑移曲线全过程可分为三个阶段,即上升段、下降段、残余段。

第一段为上升阶段(s≤s1),包含弹性上升阶段和曲线上升阶段,在弹性上升阶段钢绞线自由端未发生滑移,荷载由加载端逐渐向自由端传递,此时的黏结力主要是化学胶着力;在曲线上升阶段,由于钢绞线与超高性能混凝土从加载端向自由端依次发生错动,使黏结应力沿钢绞线逐渐降低,导致荷载-滑移曲线为非线性关系。

第二阶段为下降阶段(s1<s≤s2),即钢绞线与超高性能混凝土之间出现滑动,与钢绞线接触的部分UHPC被逐渐压碎,使机械咬合力降低,荷载-滑移曲线呈现出下降的趋势。

第三阶段为残余阶段(s>s2),钢绞线滑移一段位移后,钢绞线周围混凝土已不再有较大碎裂,机械咬合力与摩擦力趋于平衡,使黏结力保持在一定范围,残余段接近平缓。在钢绞线被逐渐拔出的过程中,由于加入了钢纤维,试件承载力和刚度退化较为缓慢。

3 影响参数分析

3.1 锚固长度对黏结性能的影响

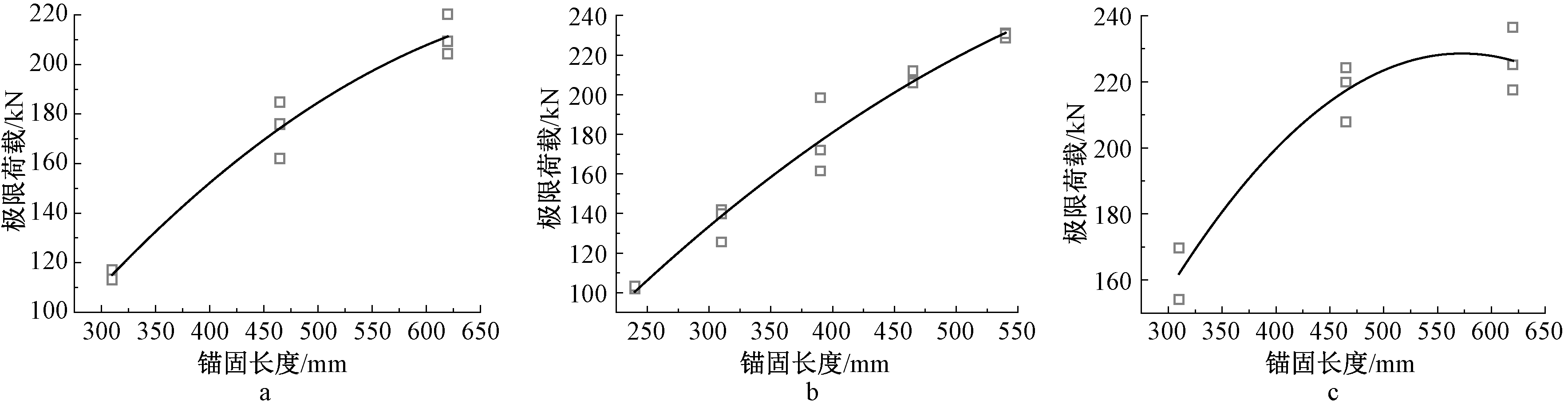

在保护层厚度为1d(即15 mm),锚固长度为20d、30d、40d时,极限荷载平均值分别增加59.61,37.53 kN,趋势线如图4a所示。当保护层厚度为2d(30 mm)时,极限荷载的变化情况如图4b所示。比较图4a和图4b时可以发现,当保护层厚度较小时,随着锚固长度的增加,极限荷载近似线性增长。当锚固长度为40d时,钢绞线被拉断,本文不做详细介绍。

a—保护层厚度c=15 mm;b—保护层厚度c=30 mm;c—保护层厚度c=45 mm。

图4 锚固长度对极限荷载的影响

Fig.4 Effect of anchor length on ultimate load

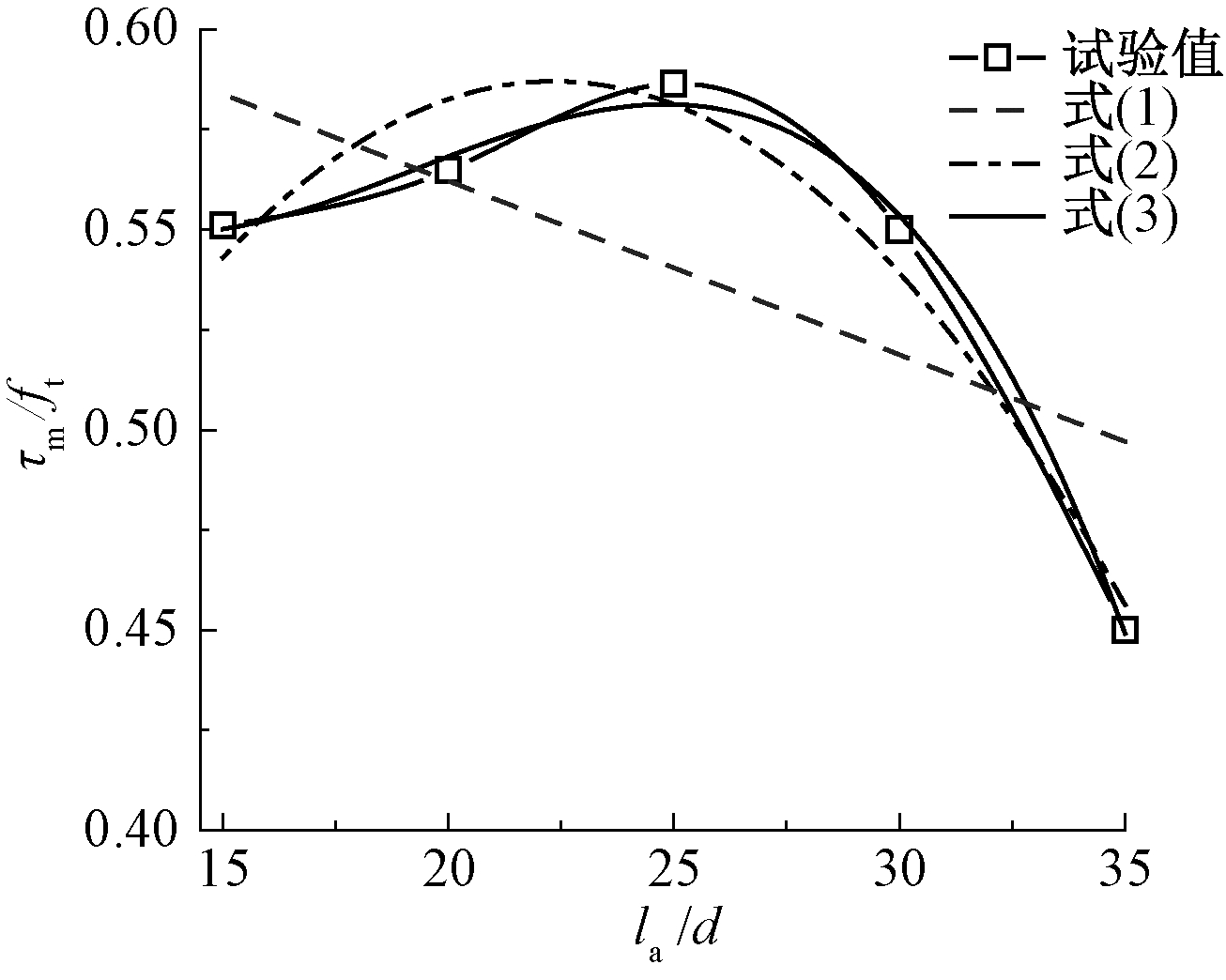

当保护层厚度不变,针对锚固长度作单因素分析时,邓宗才的研究[4]表明,极限黏结应力与钢筋锚固长度呈线性关系。本文通过最小二乘法回归多项式得到了拟合结果,见式(2)~式(4),曲线示意见图5。其中分析发现二次多项式拟合的方程具有拟合度高(R2=0.949 4)且计算简便的优点,能够弥补以往学者对于钢绞线与超高性能混凝土黏结性能研究的不足。

图5 黏结强度与锚固长度的拟合计算式

Fig.5 Fitting formula of bond strength and anchor length

(2)

式中:ft为UHPC抗拉强度;la为钢绞线锚固长度;d为钢绞线公称直径。

(3)

![]()

(4)

计算式适用于保护层厚度为2d、锚固长度小于40d的情况。由算式可知,当la=25d时,极限黏结强度最大。但由于尺寸效应,锚固长度增大时,会使黏结强度下降,故建议钢绞线在UHPC中的锚固长度大于25d。

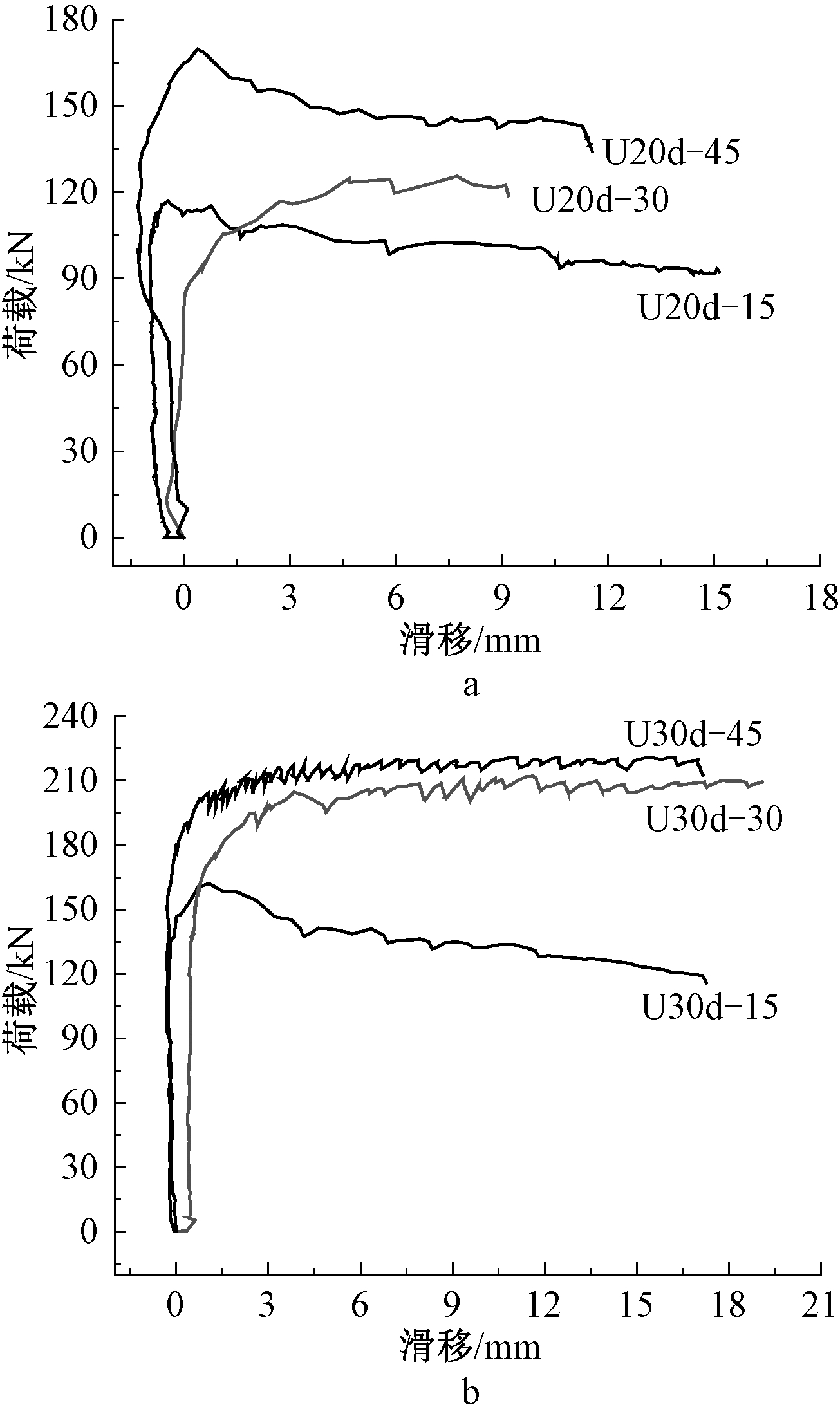

3.2 保护层厚度对黏结性能的影响

研究保护层厚度对黏结性能的影响,在相同锚固长度、不同保护层厚度时的荷载-滑移曲线如图6所示。

a—锚固长度la=20d;b—锚固长度la=30d。

图6 保护层厚度的影响

Fig.6 Effect of protective layer thickness

由图6可知:极限荷载随着保护层厚度的增加而增加,当锚固长度为20d时,保护层厚度由1d增加到2d再增加到3d,极限黏结应力τu依次增加1.47,1.77 MPa,相对于U20d-15分别增加了18.6%和22.4%,说明当锚固长度为20d时保护层厚度试件的黏结性能有较大影响;而当锚固长度为30d时(图6b),保护层厚度由2d增加到3d时,极限荷载仅增加9.06 kN,极限黏结应力仅增加0.38 MPa,说明当锚固长度为30d时,保护层厚度的增加对黏结性能的改善效果有限。

由图6可知:保护层厚度的增加不但提高了试件的极限荷载,同时也提高了试件破坏后的残余荷载,且使荷载-滑移曲线在下降段时下降得更加平缓;当保护层厚度较小时,试件产生了沿钢绞线方向由内到外的贯穿裂纹,由于钢绞线产生环向拉应力超过UHPC的抗拉强度后,试件内形成径向裂纹并扩展到外表面;随着保护层厚度的增加,UHPC对钢绞线的约束能力增强,抗裂能力提高,减小了裂纹数量和宽度,并且保护层厚度增加的同时也提高了极限黏结应力。

3.3 临界锚固长度

当预应力钢绞线达到屈服强度而自由端恰好出现滑移时的长度为临界锚固长度lab。则临界锚固长度为:

(5)

式中:fy为预应力钢绞线屈服强度;d为预应力钢绞线公称直径;τu为极限黏结强度。

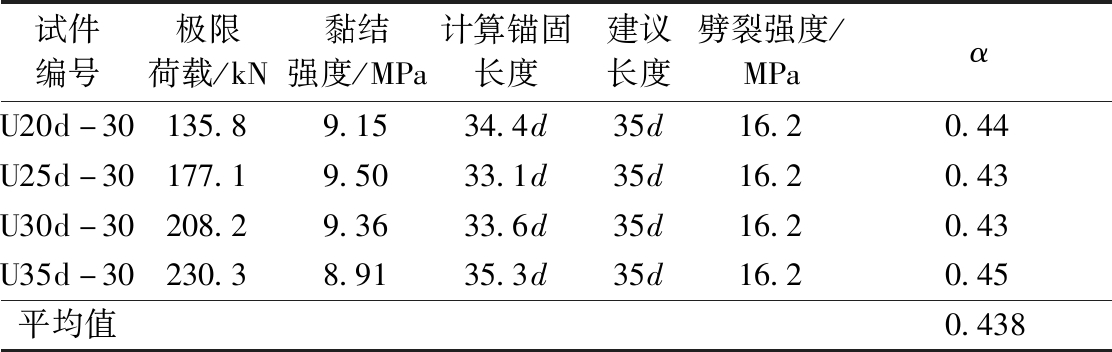

由式(4)可知τu的取值决定了lab的大小,表3统计了保护层厚度为2d时试件的最大荷载值以及极限黏结应力τu,并给出建议锚固长度为35d。

根据文献[4]临界锚固长度算式:

(6)

式中:α为钢绞线外形系数;ft为UHPC抗拉强度,由于抗拉强度难以测量,本文以劈裂强度ft,s代替抗拉强度[4],劈裂强度值见表3。在进行结构设计时钢绞线屈服应力为1 260 MPa,α=ft,s/(4τu),α计算值见表3,为了保证结构的安全性,α取值为0.5较为合适。则钢绞线与UHPC临界锚固长度为:

(7)

表3 临界锚固长度计算

Table 3 Critical anchor length calculation

试件编号极限荷载/kN黏结强度/MPa计算锚固长度建议长度劈裂强度/MPaαU20d-30135.89.1534.4d35d16.20.44U25d-30177.19.5033.1d35d16.20.43U30d-30208.29.3633.6d35d16.20.43U35d-30230.38.9135.3d35d16.20.45平均值0.438

4 结束语

通过对12组(36个)试件进行中心拉拔试验,研究了不同锚固长度、不同保护层厚度情况下预应力钢绞线与UHPC的黏结性能,得出如下结论:

1)钢绞线与UHPC之间的黏结破坏裂纹宽度和裂纹数量明显小于普通混凝土产生的裂纹,UHPC中钢纤维的加入会遏制裂纹的发展并提高试件承载力。

2)保护层厚度和锚固长度的增加都会提高钢绞线与UHPC的极限拉力,在一定范围内,极限荷载与锚固长度近似呈线性关系;保护层厚度由2d增加至3d,极限荷载增加量很小。

3)保护层厚度为2d时,兼顾计算的简易性和结构的适用性,拟合出黏结强度与锚固长度的关系。

4)根据试验数据并考虑工程结构的安全性,建立预应力钢绞线与超高性能混凝土的临界锚固长度算式,并给出建议锚固长度为35d。

[1] 闫志刚,季文玉,安明喆.活性粉末混凝土低高度梁设计及试验研究[J].土木工程学报,2007,42(5):96-102.

[2] 安明喆,杨志慧,徐自若,等.活性粉末混凝土的力学性能[J].中国铁道科学,2010,32(1):54-58.

[3] 徐有邻,宇秉训,朱龙.钢绞线基本性能与锚固长度的试验研究[J].建筑结构,1996,25(3):34-38,53.

[4] 邓宗才,袁常兴.高强钢筋与活性粉末混凝土黏结性能的试验研究[J].土木工程学报,2014,47(3):69-78.

[5] 方志,王常林,张洪桥,等.碳纤维钢绞线在活性粉末混凝土中锚固性能的试验研究[J].中国公路学报,2016,29(6):199-206.

[6] HEGGER J,TUCHLINSKI D,KOMMER B.Bond Anchorage Behavior and Shear Capacity of Ultra High Performance Concrete Beams[C]//Proceedings of the International Symposium on Ultra High Performance Concrete.Germany:University of Kassel,2004:351-360.

[7] HEGGER J,BERTRAM G.Shear Carrying Capacity of Ultra-High Performance Concrete Beams[C]//Proceedings of International Fib Symposium.Amsterdam:2008:96.

[8] EMERSON E,EDMUNDO D R,ROYCE W F,et al.Transfer and Development Lengths and Prestress Losses in Ultra-High-Performance Concrete Beams[J].Journal of the Transportation Research Board,2011:76-81.

[9] YUAN J,GRAYBEAL B.Bond of Reinforcement in Ultra-High-Performance Concrete[J].ACI Structural Journal,2015,112(6):851-860.

[10] DANG C N,MURRAY C D,FLOYD R W,et al.A Correlation of Strand Surface Quality to Transfer Length[J].ACI Structural Journal,2014,111(5):1245-1252.

[11] American Conerete Insfitute.Building Code Requirements for Structural Concrete(ACI 318-11) and Conmentary[S].Farming Hills,MI:ACI,2011.

[12] American Association of State Highway and Transportation Officals.LRFD Bridge Design Specifications,Customary US Units[S].Washington D C:AASHTO,2012.

[13] 中华人民共和国国家质量监测检验检疫总局.活性粉末混凝土:GB/T 31387—2015[S].北京:中国标准出版社,2015.

[14] 李晓芬,刘立新.预应力钢绞线拔出锚固受力性能试验研究[J].工业建筑,2015,45(5):65-69.