0 引 言

钢结构建筑是一种结构强度高且具有良好抗震性能的绿色建筑结构形式。发展工业化装配式钢结构是保障灾后建筑重建速度、质量和抗震安全的需要,而研发施工简便、装配快速、具有震后可恢复功能的梁柱节点是钢结构建筑实现产业化的重要一环[1-2]。

国内外很多学者围绕着如何提高梁柱节点的抗震性能和可修复性能开展了研究,Chen等提出适当削弱梁根部翼缘,使节点在极限强度和刚度没有太大下降的情况下,利用梁根部锥形翼缘钢板的屈服形成变形能力更好的塑性铰,有效避免了梁柱焊接处焊缝上的应力集中,提高了节点的延性和耗能能力[3]。Farrokhi等提出了一种在梁翼缘上带有钻孔盖板的节点,它把梁柱焊缝处的应力集中转移到经钻孔削弱了的盖板上,从而避免了梁柱焊接处焊缝的脆性破坏,提高了节点的延性[4]。李启才等对带悬臂梁段的梁柱节点进行了试验研究,提出拼接截面的设计不宜过强,以利用拼接截面处各连接板件的摩擦耗能和翼缘拼接板的屈曲耗能来减少地震作用向梁柱连接处焊缝的能量输入,同时也能大大提高节点的转动能力[5]。Oh等对带削弱拼接梁段和带等强度拼接梁段的梁柱节点做了试验研究,提出通过合理的设计,对拼接梁段进行削弱可以使梁柱节点有更强的耗能能力,且不会降低节点的抗弯能力[6]。Mullin等提出带悬臂梁段的节点可利用拼接处盖板的屈服和螺栓滑移来耗能[7]。文献[8-9]提出了一种带保险丝的节点,可以将构件塑性损伤控制在保险丝上,用保险丝的形变耗能来保护梁、柱等构件,震后通过更换保险丝实现节点功能恢复。Fang等对一种在梁端板上使用形状记忆合金螺栓的梁柱节点进行了试验研究,证明了这种节点拥有优良的自复位功能,以及良好的延性与耗能能力[10]。张爱林和姜子钦等对一系列带悬臂梁段可恢复功能的装配式梁柱节点展开了试验及理论研究,研究了中间排螺栓尺寸、翼缘盖板厚度等设计参数对节点承载性能和抗震性能的影响,并提出了合理的设计建议[11-14]。

可恢复功能抗震理念不仅关注建筑结构在地震发生时的性能表现,而且注重其在震后恢复后的性能表现[2,11]。已有的可恢复功能装配式梁柱节点通常将翼缘盖板这一重要的节点耗能构件设置在上翼缘外侧[11-13],但在实际应用中,梁柱节点的上翼缘处往往铺设楼板。因此,已有的可恢复功能装配式梁柱节点在使用过程中外侧翼缘盖板的变形会与楼板产生相互作用,一方面外侧翼缘盖板在屈曲变形时所产生的鼓曲变形会作用于楼板,造成楼板的损坏,震后不便修复;另一方面,翼缘盖板在节点承载过程中发生塑性损伤之后需要更换部件,由于其夹在楼板与梁中间不利于其更换,从而无法实现节点的可恢复功能。

为了解决这些问题,同时利用管线铺装,本文对已有的可恢复功能装配式梁柱节点进行改良,研发出了一种新型的延性强化型可恢复功能装配式开洞槽钢梁柱节点。该新型梁柱节点与已有的可恢复功能装配式梁柱节点的主要区别为:将外侧翼缘盖板改为翼缘内盖板,从而解决了翼缘盖板与楼板相互干涉、无法更换部件等问题;同时将普通平腹板连接板改为槽型腹板连接板,翼缘内盖板在失稳鼓曲之后会与槽型腹板连接板发生接触挤压,可以抑制翼缘内盖板的失稳变形,槽型腹板连接板具有一定的防屈曲功能,有助于提高节点延性。

为研究新型节点的抗震性能,本文主要利用ABAQUS有限元软件对4组算例进行了数值模拟,重点研究了翼缘内盖板厚度、狗骨削弱段宽度及螺栓数量等参数对节点抗震性能的影响。

1 节点构造及优点

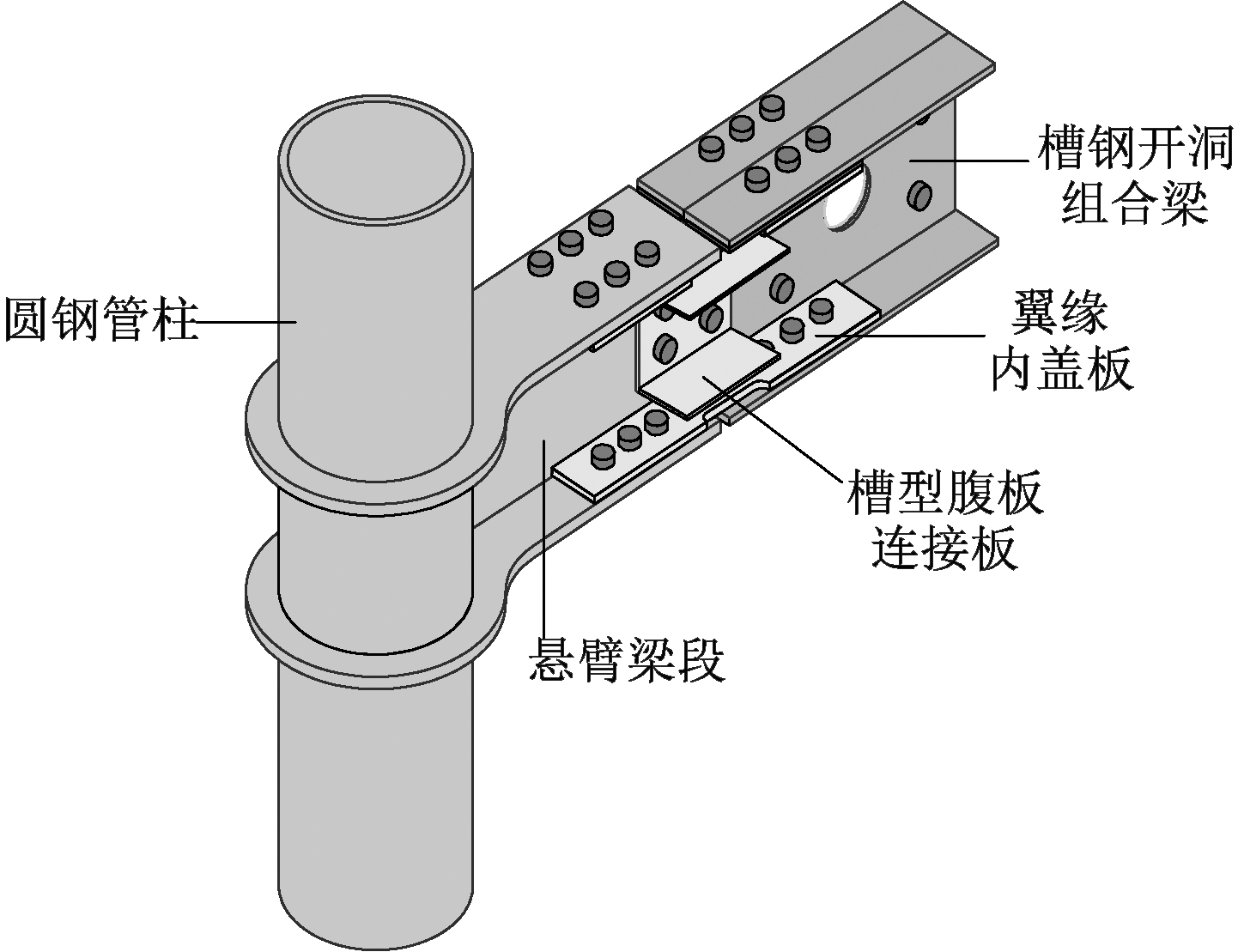

延性强化型可恢复功能装配式开洞槽钢梁柱节点由带悬臂梁段的圆钢管柱、开洞槽钢组合梁段、翼缘内盖板及槽型腹板连接板等部件组成,如图1所示。图中所示部件都是预制构件,现场通过高强螺栓装配连接成节点;开洞槽钢组合梁段是由两块槽钢“背靠背”用螺栓拼接起来的,拼接好的开洞槽钢组合梁段通过翼缘内盖板、槽型腹板连接板及高强螺栓与悬臂梁段连接起来。

图1 节点示意

Fig.1 Schematic diagram of prefabricated opening-web steel channel beam-column joint

新型梁柱节点所有的焊接工作均在工厂进行,利于保证加工质量;现场组装施工只使用螺栓连接,方便快捷;全螺栓连接的形式利于进行快速拆装进行震后修复。拼接梁段的设计使得梁根部塑性铰外移,保护主要构件不发生塑性损伤破坏,塑性变形主要集中在翼缘盖板上,震后只需要更换翼缘盖板、槽型腹板连接板和高强螺栓群等即可实现节点的功能恢复。此外,当翼缘内盖板变形发展到一定程度后,会与槽型腹板连接板发生接触挤压作用,不仅可避免翼缘内盖板失稳变形过大,还有助于提高节点延性。

2 算例设计

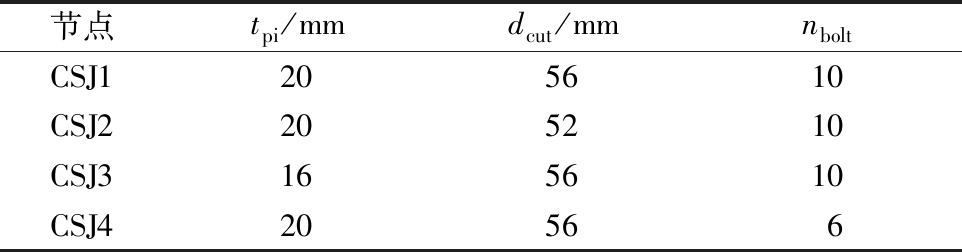

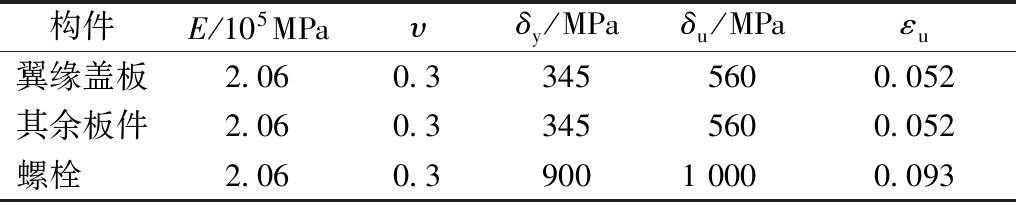

本文共设计了4个节点算例,主要研究翼缘内盖板厚度、狗骨削弱段宽度及单侧螺栓数量等参数对节点的承载能力和抗震性能的影响。各节点具体参数变化如表1所示。其中,tpi为翼缘盖板厚度,dcut为翼缘盖板狗骨削弱段宽度,nbolt为单块翼缘盖板连系螺栓数量。

表1 节点参数变化

Table 1 Parameters of the beam-column joints

节点tpi/mmdcut/mmnboltCSJ1205610CSJ2205210CSJ3165610CSJ420566

各算例基本参数相同,圆钢管柱总长3 000 mm,由300 mm×16 mm的中柱、300 mm×14 mm的上柱和下柱三部分组成;悬臂梁段采用300 mm×200 mm×12 mm×20 mm的H型钢,所有板件钢材等级均为Q345B。悬臂梁段端部与圆钢管柱中心轴的距离为650 mm,悬臂梁段腹板螺栓孔为长圆孔,其中长圆孔直线段为10 mm;开洞槽钢组合梁段长1 500 mm,采用两块300 mm×100 mm×6 mm×12 mm的槽钢通过均匀分布的10个螺栓“背靠背”栓接而成,且腹板开设直径100 mm的洞口;为防止悬臂梁段和开洞槽钢组合梁段较早发生挤压碰撞,两者之间设置了20 mm的缝隙,其余尺寸如图2所示。所有螺栓均采用10.9级M22高强摩擦型螺栓,翼缘盖板都进行平狗骨式削弱。

a—立面;b—1—1剖面;c—翼缘内盖板平面;d—槽型腹板连接板侧视。

图2 节点详细尺寸

Fig.2 Detailed sizes of the beam-column joint

3 有限元分析

3.1 模型介绍

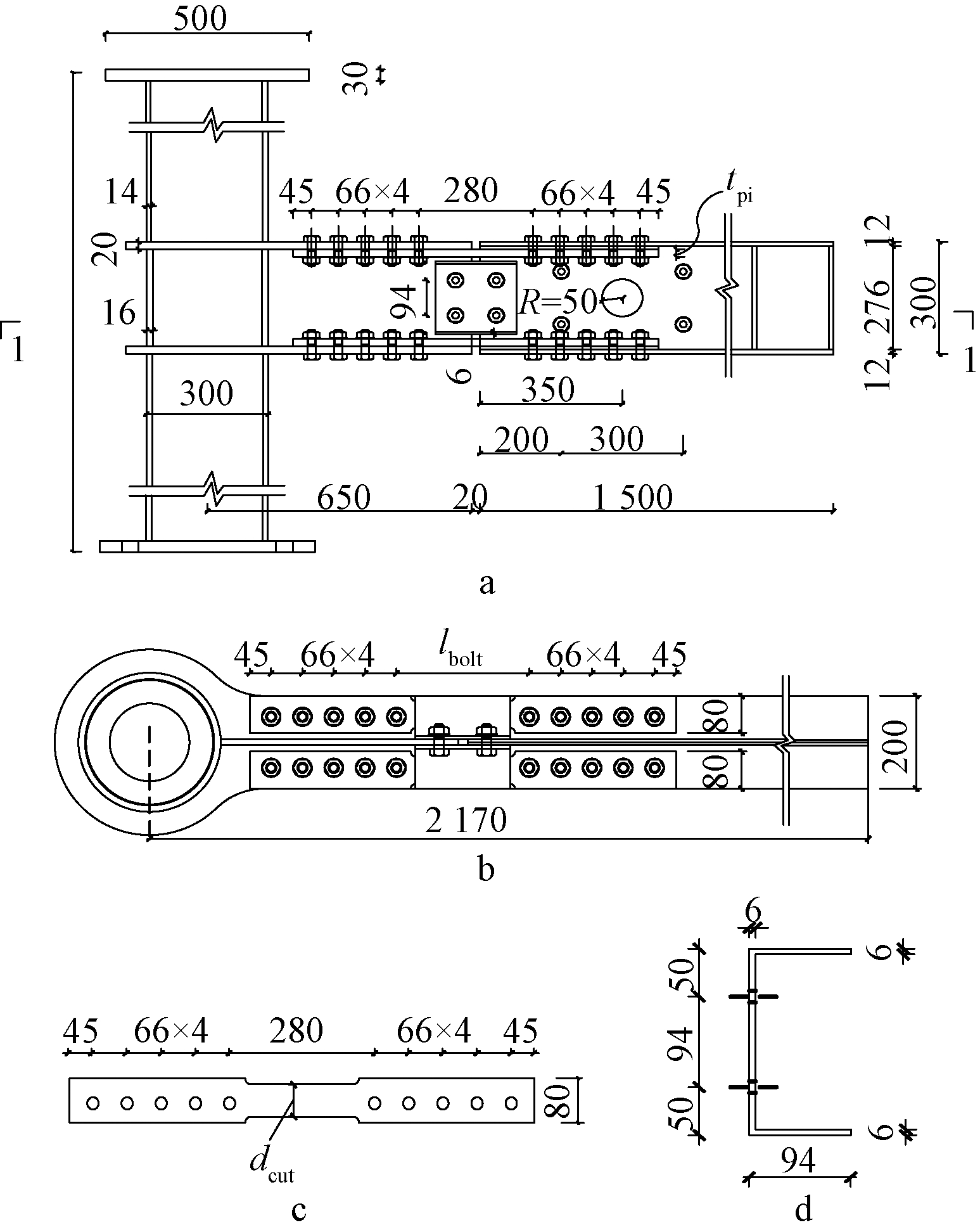

采用通用有限元软件ABAQUS建立了4个新型节点有限元模型,如图3所示。模型中圆钢管柱、悬臂梁段、开洞槽钢组合梁段、翼缘内盖板、槽型腹板连接板及螺栓等均采用实体单元模拟,所有部件均采用C3D8R单元进行精细化网格划分。节点各板件材料本构关系取值按双折线模型确定,如表2所示。翼缘内盖板、槽型腹板连接板与梁段之间的接触,螺栓帽与梁翼缘、翼缘内盖板、槽型腹板连接板等部件之间的接触,均设置为摩擦接触,界面摩擦系数取为0.45;螺栓杆与孔壁之间的接触以及悬臂梁段与开洞槽钢组合梁段之间的接触,均设置为“硬接触”。在圆钢管柱上下两端设置了铰接约束,在梁段端部设置了侧向约束以避免发生面外变形。对高强螺栓施加190 kN的螺栓预紧力,以及对柱施加轴压比为0.3的柱端轴压力后,在开洞槽钢组合梁段端部通过施加一个位移约束来实现节点的循环往复加载,所采用的加载制度如图4所示。

图3 有限元模型

Fig.3 Finite element model

表2 双折线模型关键数值

Table 2 Key values of the double broken line

构件E/105MPaυδy/MPaδu/MPaεu翼缘盖板2.060.33455600.052其余板件2.060.33455600.052螺栓2.060.390010000.093

注:E为钢材弹性模量;υ为泊松比;δy为钢材屈曲强度;δu为钢材抗拉强度;εu为钢材极限应变。

图4 加载制度

Fig.4 Loading law

对节点上所观测的关键点和应力分布路径进行了编号,如图3所示。A点为翼缘内盖板上位于开洞槽钢组合梁段一侧端部处与梁段接触的一个点;B点为开洞槽钢组合梁段上与A点位置对应且相接触的一个点;C点为翼缘内盖板上位于悬臂梁段一侧端部处与梁段接触的一个点;D点为悬臂梁段上与C点位置对应且相接触的一个点;E点为悬臂梁段上翼缘角部的一个点;F点为开洞槽钢组合梁段上翼缘角部的一个点。路径1在悬臂梁段上翼缘中间位置处,方向从悬臂梁段根部到悬臂梁段端部;路径2在开洞槽钢组合梁段上翼缘中间位置处,方向从梁段左侧端部到右侧端部。

3.2 数值分析结果

3.2.1 滞回曲线

图5为各节点算例的梁端滞回曲线的对比,以分析翼缘盖板狗骨削弱段宽度、厚度和连系螺栓数量对节点滞回性能的影响。可知:各节点的滞回曲线均较为饱满,没有明显的捏拢现象,且正负方向呈现较好的对称性,表现出良好的承载能力和耗能能力。

a—算例CSJ1和CSJ2;b—算例CSJ1和CSJ3;c—算例CSJ1和CSJ4。

图5 滞回曲线对比

Fig.5 Comparison of the hysteresis curves

图5a为算例CSJ1和算例CSJ2的滞回曲线对比。可知,两个节点的滞回曲线形状相似,呈饱满的纺锤体形状,由于两个节点翼缘盖板的厚度及连系螺栓的间距均相同,故两个节点翼缘盖板的长细比及屈曲应力也相同;同时与基础算例CSJ1相比,算例CSJ2的翼缘内盖板狗骨削弱段宽度较小,故算例CSJ2的整体承载能力也略小于基础算例CSJ1的。两个算例的承载力也都随着翼缘盖板发生屈曲失稳而达到峰值荷载,而后随着梁段位移的增大,承载能力有所下降,直到翼缘内盖板与槽型腹板连接板之间发生挤压接触,两个算例的承载力又略为上升。这说明槽型腹板连接板对防止翼缘内盖板发生过大屈曲变形起着重要作用。

图5b给出了算例CSJ1和算例CSJ3的滞回曲线对比。可知,两个节点算例的滞回曲线均比较饱满。与基础算例CSJ1相比,算例CSJ3的翼缘内盖板厚度较小,翼缘盖板的长细比会更大,使得算例CSJ3翼缘盖板更易发生屈曲失稳,其屈曲应力明显小于算例CSJ1的,算例CSJ3的整体承载能力同样也明显小于基础算例CSJ1的。同时翼缘内盖板过大的鼓曲变形,以及翼缘内盖板与槽型腹板连接板之间间隙的增大(由翼缘盖板厚度变小引起)都会导致算例CSJ3翼缘内盖板与槽型腹板连接板发生较大的接触挤压作用,使槽型腹板连接板变形过大,进入塑性,此时槽型腹板连接板变形的防屈曲功能会减弱,对节点的承载力提升作用会减小。

图5c给出了算例CSJ1和算例CSJ4的滞回曲线对比。可知,节点算例CSJ4的滞回曲线呈平行四边形。这是由于算例CSJ4翼缘内盖板的连系螺栓数量较少,导致该节点屈服荷载由翼缘内盖板的滑移来控制,没有充分利用翼缘内盖板和槽型腹板连接板的塑性耗能能力,所以算例CSJ4的承载力小于基础算例CSJ1的,滞回曲线闭合环面积也相对较小。

3.2.2 破坏模式

图6给出了各节点算例在节点转角为5%时的破坏模式。可知,节点算例CSJ1、CJS2、CSJ3翼缘盖板均发生了明显的鼓曲现象,塑性变形主要集中在翼缘内盖板和槽型腹板连接板上。算例CSJ1高应力区主要分布在翼缘内盖板狗骨削弱段、槽型腹板连接板翼缘处和悬臂梁圆弧过渡区,其他部位基本保持弹性状态。算例CSJ1在循环往复荷载作用下,上下翼缘内盖板逐渐进入塑性状态,并发生鼓曲现象;而后翼缘盖板逐渐与槽型腹板连接板发生接触挤压,该挤压作用一方面会引起槽型腹板连接板发生明显的塑性变形,另一方面也会抑制翼缘内盖板的继续变形,提高节点的承载能力。由于翼缘内盖板狗骨段削弱程度的变化并不影响翼缘盖板的屈曲应力,只影响节点承载力的大小,故算例CSJ2的变形失效模式与算例CSJ1基本一致。与算例CSJ1相比,节点算例CSJ3翼缘内盖板厚度较小,节点整体承载力较低,但其变形失效模式和算例CSJ1几乎相同。

a—算例CSJ1;b—算例CSJ2;c—算例CSJ3;d—算例CSJ4。

图6 节点算例应力云图 MPa

Fig.6 Stress nephogram of the beam-column joints

节点算例CSJ4的翼缘内盖板和槽型腹板连接板并没有发生明显的鼓曲变形现象,这是由于算例CSJ4的螺栓数量较少,导致翼缘内盖板和翼缘之间的摩擦力较小,节点承载时翼缘内盖板的摩擦滑移减小了翼缘内盖板的变形程度,翼缘内盖板和槽型腹板连接板之间也未发生挤压作用,节点的承载力由翼缘内盖板的临界滑移荷载控制,整体偏低。

整体来看,各节点算例均由于塑性铰的转移使得梁柱等主要部件几乎没有发生塑性变形破坏,为震后快速修复提供了可能性。

3.2.3 应力分析

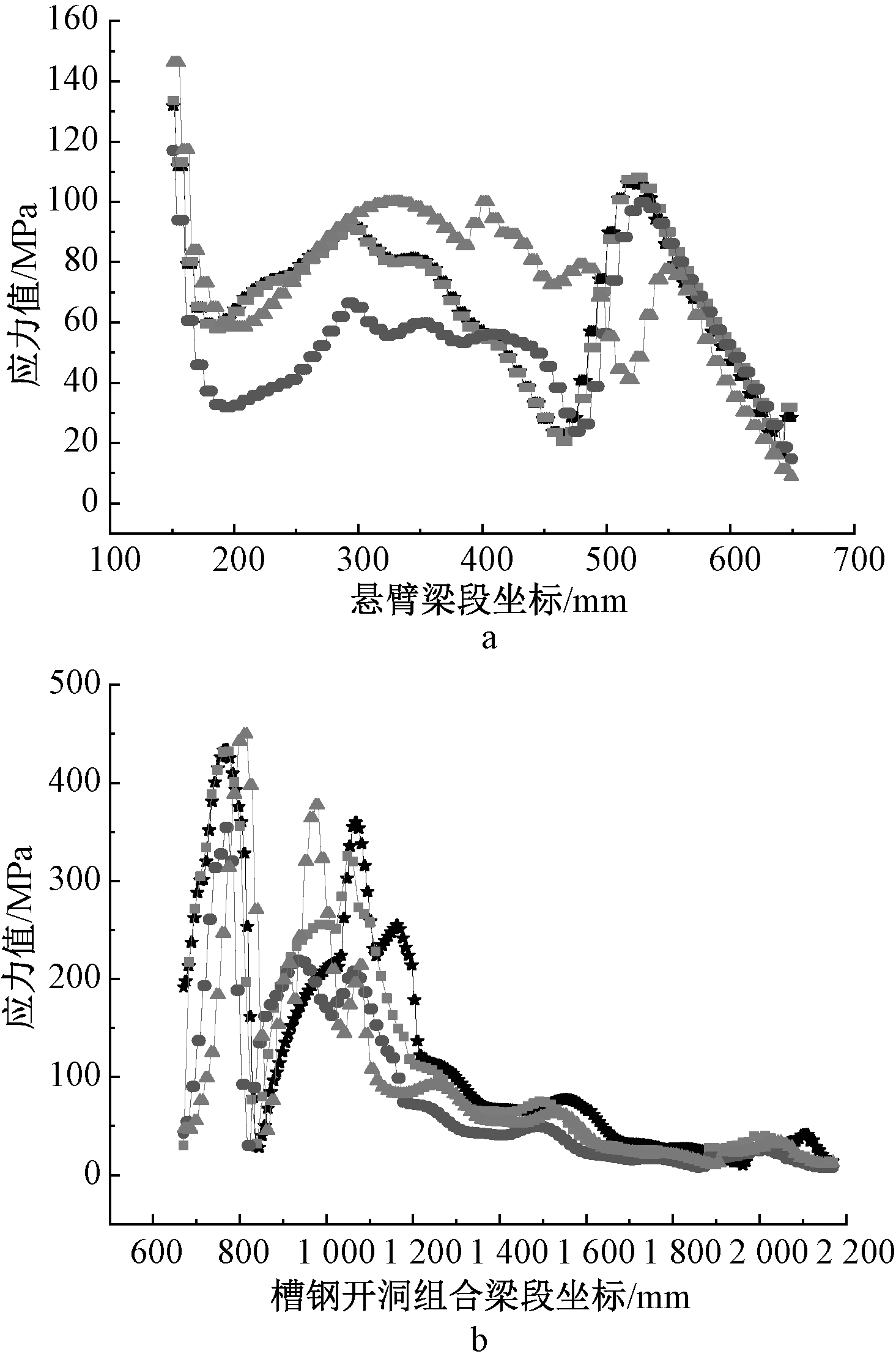

以圆钢管柱中心线与悬臂梁段上翼缘的交点为坐标零点,以与圆钢管柱中心轴的水平距离为横坐标,沿路径1和路径2分别提取节点转角为0.05 rad时悬臂梁段和开洞槽钢组合梁段上翼缘的von Mises应力值,并以此应力值为纵坐标,绘制了应力分布曲线,如图7所示。

由图7a可知,各节点悬臂梁段上翼缘应力分布情况基本相同。悬臂梁段上翼缘的应力第一峰值均出现在靠近圆钢管柱的根部,此处截面弯矩最大,为复杂应力状态;悬臂梁段上翼缘应力第二峰值位置大致位于左侧翼缘内盖板最右列螺栓处,此处承受由槽型腹板连接板挤压所传递过来的力。各节点开洞槽钢组合梁段上翼缘的应力分布情况也基本相同,其应力第一峰值同样大致位于右侧翼缘内盖板最左列螺栓处,此处承受由槽型腹板连接板挤压所传递过来的力;开洞槽钢组合梁段应力第二峰值位置大致位于右侧翼缘内盖板最右列螺栓处;此外,由于梁段腹板还存在开洞处理,故右侧曲线上还存在局部的波动段,如图7b所示。总体来看,虽然悬臂梁段上翼缘和开洞槽钢组合梁段上翼缘各点应力差距明显,但基本都处于弹性范围内,保证了节点可恢复功能的实现。

与基础算例CSJ1相比,算例CSJ2中悬臂梁段和开洞槽钢组合梁段的应力分布几乎与CSJ1相同;对于算例CSJ3,由于翼缘内盖板厚度的减小,翼缘内盖板较早发生屈服,使节点整体承载力降低,导致梁翼缘应力相对较小;算例CSJ4翼缘内盖板螺栓数量有变化,翼缘盖板以滑移为主,梁段峰值出现位置及幅值与其余节点算例也略有不同。

a—路径1;b—路径2。![]() —CSJ1;

—CSJ1;![]() —CSJ2;

—CSJ2;![]() —CSJ3;

—CSJ3;![]() —CSJ4。

—CSJ4。

图7 应力分布曲线

Fig.7 Stress distribution of curves

3.2.4 相对位移

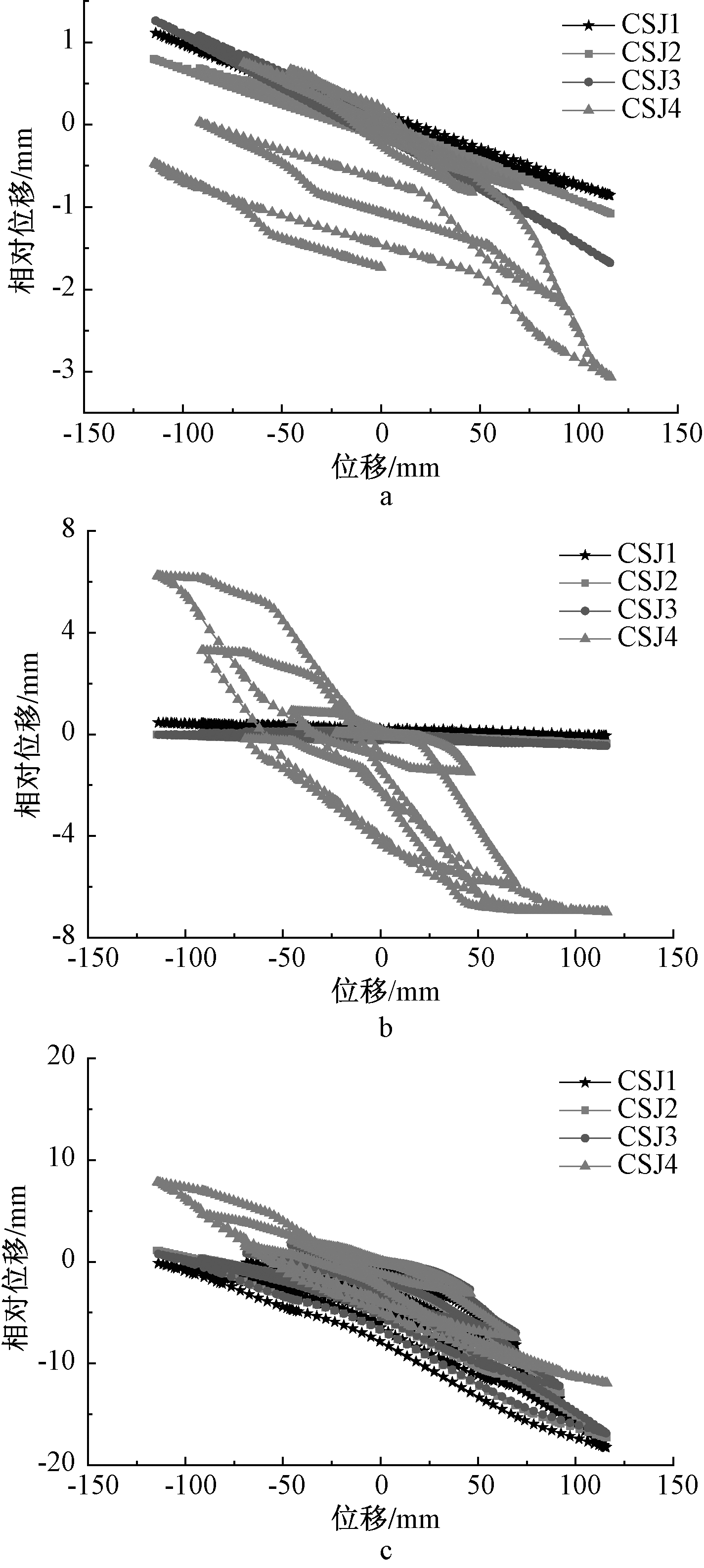

相对位移的主要测点共有3组,即翼缘内盖板端部与开洞槽钢组合梁段相应位置的两个点(点A和点B)、翼缘内盖板端部与悬臂梁段相应位置的两个点(点C和点D)、拼接处悬臂梁段端部和开洞槽钢组合梁段端部两个点(点E和点F)。3组测点的相对位移曲线如图8所示。

a—A、B点的相对位移;b—C、D点的相对位移;c—E、F点的相对位移。![]() —CSJ1;

—CSJ1;![]() —CSJ2;

—CSJ2;![]() —CSJ3;

—CSJ3;![]() —CSJ4。

—CSJ4。

图8 相对位移曲线

Fig.8 Relative displacement curves

图8a为点A和点B的相对位移曲线,代表了加载过程中翼缘内盖板和开洞槽钢组合梁段的相对位移。可知,对于算例CSJ1、CSJ2和CSJ3,加载过程中A点和B点发生微小的相对位移,并且3个算例的曲线相差不大,说明狗骨削弱段宽度的改变和翼缘内盖板厚度的改变对翼缘内盖板和开洞槽钢组合梁段之间位移的影响并不大;对于算例CSJ4,由于翼缘盖板上螺栓数量的减少,梁和翼缘盖板之间的相对位移明显增大,在加载初期,正、负方向的位移呈现出对称状,随着加载的进行,位移曲线呈现出正方向位移量大,负方向位移量小的现象,翼缘盖板位移未能复位。

图8b为点C和点D的相对位移曲线,代表了加载过程中翼缘内盖板和悬臂梁段之间的相对位移。由图可知,对于算例CSJ1、CSJ2和CSJ3,翼缘内盖板和悬臂梁段在加载过程中几乎不发生相对位移;而算例CSJ4在加载初期,正、负方向的相对位移呈现出对称状,随着加载的进行,正方向的相对位移最终将大于负方向的相对位移,翼缘盖板位移未能复位。

图8c为点E和点F的相对位移曲线,表明了悬臂梁段和开洞槽钢组合梁段之间相对位移的变化。可知,每个算例的相对位移量均小于20 mm,说明悬臂梁段和开洞槽钢组合梁段之间并未发生挤压碰撞。对于算例CSJ1、CSJ2和CSJ3,由图8c可知,由于其正向加载时上翼缘内盖板受压发生鼓曲,此时悬臂梁段和开洞槽钢组合梁段之间相对位移的变化量较大,均为负值;而当进行负向加载时上翼缘内盖板受拉不发生屈曲,限制了悬臂梁段和开洞槽钢组合梁段之间相对位移的增加,故此3个算例中相对位移曲线形状并不对称。算例CSJ4翼缘盖板发生了较明显的滑移现象,翼缘盖板鼓曲并不明显,E、F点的相对位移呈现出较为对称的形状。

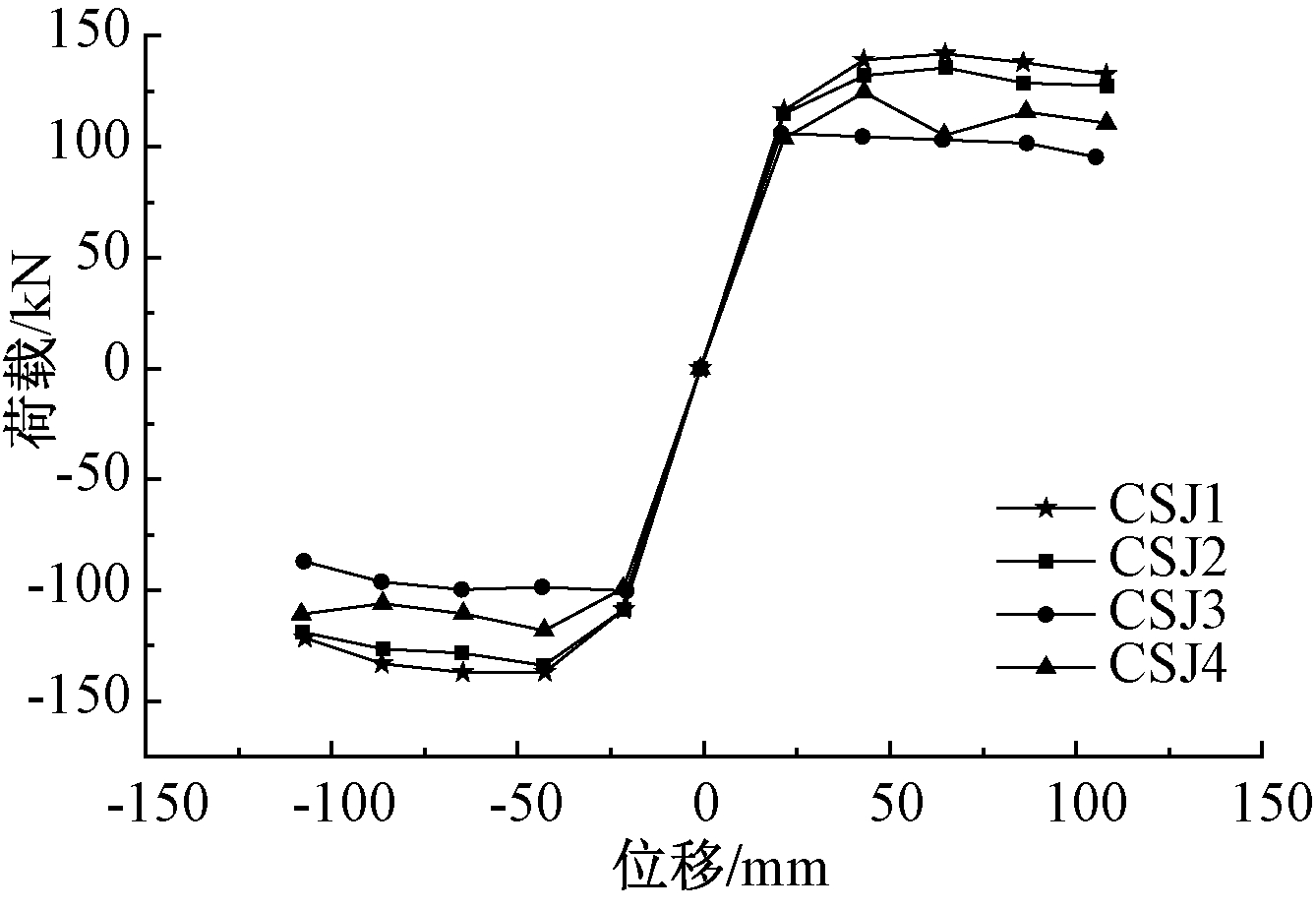

3.2.5 骨架曲线

图9为各节点算例骨架曲线对比。可见,各算例在弹性阶段骨架曲线基本重合,初始转动刚度相差不大,算例CSJ2的翼缘内盖板狗骨削弱段宽度较小,故其整体承载能力也略小于算例CSJ1的。算例CSJ3的翼缘内盖板厚度较小,由于其以翼缘盖板的塑性变形耗能为主,翼缘盖板厚度的减小直接导致了节点承载力出现大幅度的下降。算例CSJ4翼缘盖板连系螺栓较少,翼缘盖板滑移程度较大,节点以翼缘盖板的摩擦耗能为主,承载力有一定程度的下降。

图9 骨架曲线

Fig.9 Skeleton curves

3.2.6 性能指标

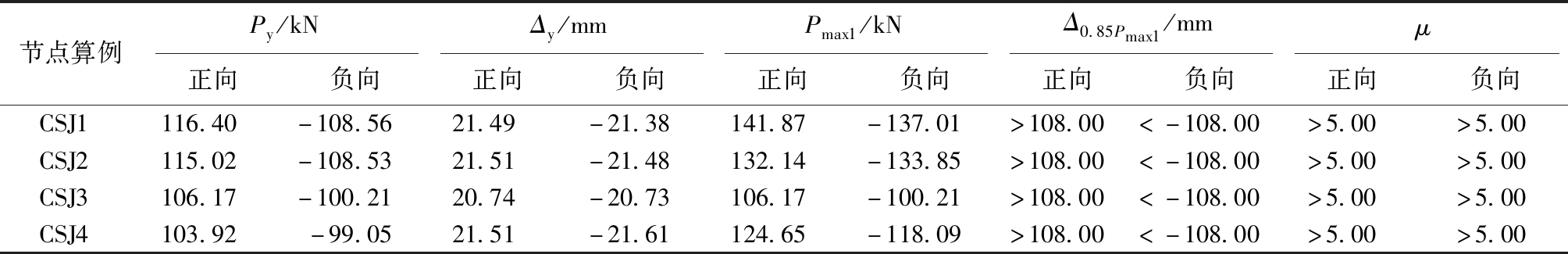

对模拟所得数据进行处理,可得各算例的屈服荷载Py、屈服位移Δy、第一峰值荷载Pmax1、承载力下降至0.85Pmax1所对应的位移Δ0.85Pmax1,以及位移延性系数μ=Δ0.85Pmax1/Δy,如表3所示。可知:所有算例基本都在梁端位移达到±21 mm时发生屈服;所有节点算例的位移延性系数μ均大于5.0,满足最低抗震性能限值3.0的要求,说明各算例均具有良好的延性和塑性转动能力。

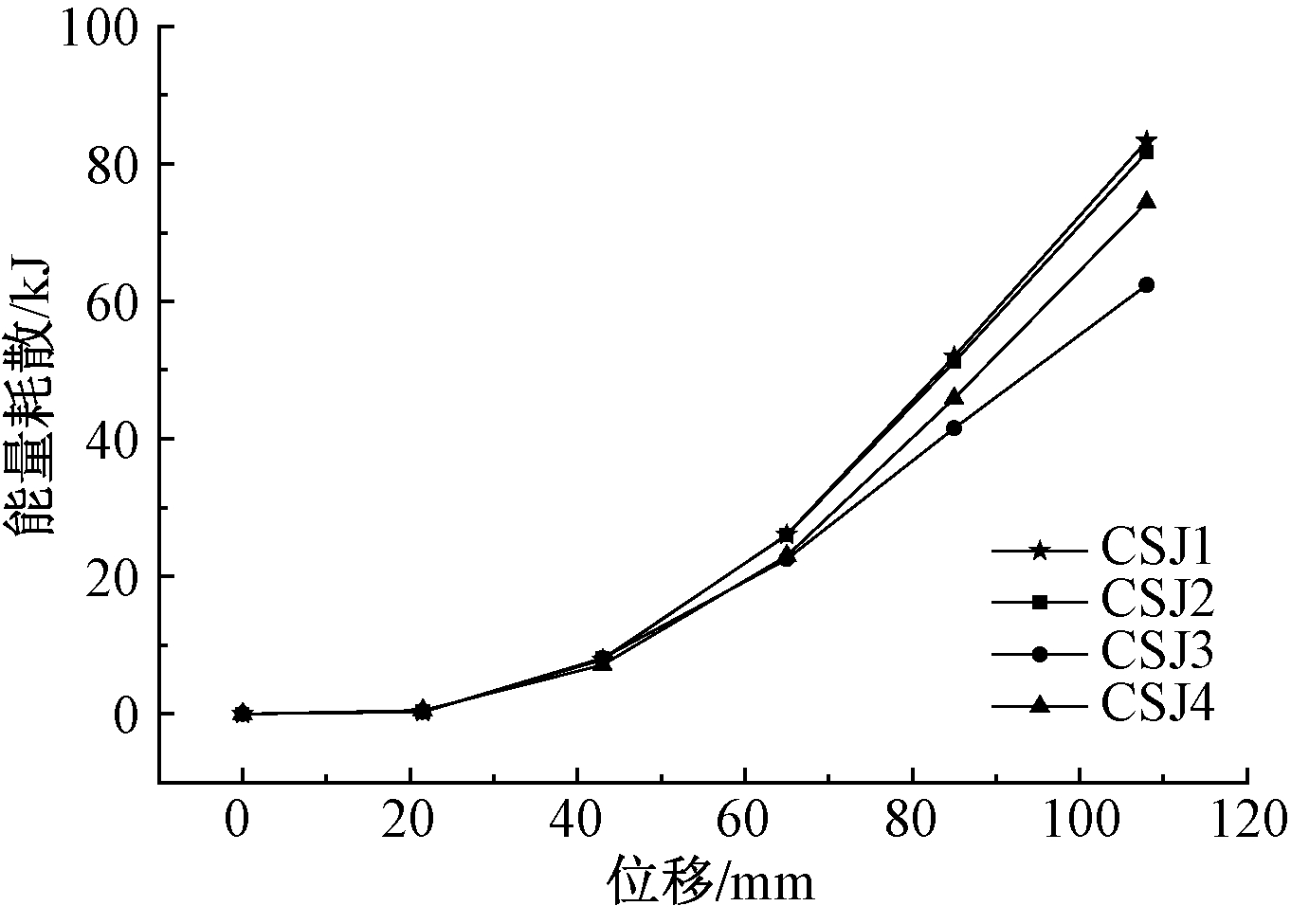

图10给出了各节点算例的累积耗能曲线。可知:算例CSJ1、CSJ2和CSJ3均以翼缘内盖板的塑性耗能为主,由于狗骨削弱段宽度变化不大,故算例CSJ2与CSJ1的耗能情况基本相同;翼缘内盖板厚度的变化对算例的耗能能力影响明显,算例CSJ3翼缘盖板的厚度减小,其更易发生屈曲失稳,塑性耗能能力减弱,故节点总耗能最低;算例CSJ4翼缘盖板的连系螺栓数量少,节点较早发生翼缘盖板的滑移,且以翼缘盖板与梁段之间的摩擦耗能为主,故节点承载能力有所下降,同时其滞回环呈平行四边形,在两者整体影响下,算例CSJ4的耗能能力相对于算例CSJ1只是略有减小。

图10 能量耗散曲线

Fig.10 Energy dissipation curves

表3 各节点性能指标

Table 3 Performance indexes of joints

节点算例Py/kNΔy/mmPmax1/kNΔ0.85Pmax1/mmμ正向负向正向负向正向负向正向负向正向负向CSJ1116.40-108.5621.49-21.38141.87-137.01>108.00<-108.00>5.00>5.00CSJ2115.02-108.5321.51-21.48132.14-133.85>108.00<-108.00>5.00>5.00CSJ3106.17-100.2120.74-20.73106.17-100.21>108.00<-108.00>5.00>5.00CSJ4103.92-99.0521.51-21.61124.65-118.09>108.00<-108.00>5.00>5.00

4 结束语

本文首先对延性强化型可恢复功能装配式开洞槽钢梁柱节点的构造组成及优点进行了阐述,然后通过ABAQUS有限元软件建立了4个节点算例,并对其进行了抗震性能数值分析,重点研究了翼缘内盖板狗骨削弱段宽度、翼缘内盖板厚度及螺栓数量等参数对节点滞回性能的影响。通过研究可得出以下结论:

1)新型梁柱节点具有良好的承载性能和耗能性能,节点塑性铰转移到了翼缘内盖板上,梁柱等主要构件基本处于弹性,震后可通过更换连接装置来实现节点的可恢复功能。

2)槽型腹板连接板可有效抑制翼缘内盖板的鼓曲变形,起到防屈曲的约束效果,提高节点的延性。

3)翼缘内盖板狗骨削弱段宽度和翼缘内盖板厚度对节点的承载力影响较为明显。翼缘内盖板厚度和狗骨削弱段宽度越大,节点承载力越大。

4)翼缘内盖板螺栓数量过少会引起翼缘盖板过早发生滑移,节点的承载力偏小,且耗能主要以翼缘盖板滑移耗能为主。

5)所有算例的位移延性系数都大于5.0,满足抗震性能要求,新型节点具有极好的延性。

[1] 张爱林.工业化装配式高层钢结构体系创新、标准规范编制及产业化关键问题[J].工业建筑,2014,44(8):1-6.

[2] 吕西林,武大洋,周颖.可恢复功能防震结构研究进展[J].建筑结构学报,2019,40(2):1-15.

[3] CHEN S J,YEH C H,CHU J M.Ductile Steel Beam-to-Column Connections for Seismic Resistance [J].Journal of Structural Engineering,1996,122(11):1292-1299.

[4] FARROKHI H,DANESH F,ESHGHI S.A.Modified Moment Resisting Connection for Ductile Steel Frames:Numerical and Experimental Investigation[J].Journal of Constructional Steel Research,2009,65(10/11):2040-2049.

[5] 李启才,苏明周,顾强,等.带悬臂梁段拼接的梁柱连接循环荷载试验研究[J].建筑结构学报,2003(4):54-59.

[6] OH K,LI R,CHEN L,et al.Cyclic Testing of Steel Column-Tree Moment Connections with Weakened Beam Splices [J].International Journal of Steel Structures,2014,14(3):471-478.

[7] MULLIN K M,ASTANEH-ASL A.Steel Semirigid Column-Tree Moment Resisting Frame Seismic Behavior[J].Journal of Structural Engineering,2003,129(9):1243-1249.

[8] CALADO L,PROENÇA J M,ESPINHA M,et al.Hysteretic Behaviour of Dissipative Bolted Fuses for Earthquake Resistant Steel Frames [J].Journal of Constructional Steel Research,2013,85:151-162.

[9] CASTIGLIONI C A,KANYILMAZ A,CALADO L.Experimental Analysis of Seismic Resistant Composite Steel Frames with Dissipative Devices[J].Journal of Constructional Steel Research,2012,76:1-12.

[10] FANG C,YAM M C H,LAM A C C,et al.Cyclic Performance of Extended End-Plate Connections Equipped with Shape Memory Alloy Bolts [J].Journal of Constructional Steel Research,2014,94:122-136.

[11] ZHANG A L,LI S H,JIANG Z Q,et al.Design Theory of Earthquake-Resilient Prefabricated Sinusoidal Corrugated Web Beam-Column Joint [J].Engineering Structures,2017,150:665-673.

[12] JIANG Z Q,LAN T,DOU C,et al.Cyclic Loading Tests of Earthquake-Resilient Prefabricated Cross Joint with Single FCP [J].Journal of Constructional Steel Research,2020,164.DOI:org/10.1016/j.JCSR.2019.105752.

[13] 姜子钦,杨晓峰,张爱林,等.可恢复功能装配式中柱节点耗能装置试验研究[J].建筑结构学报,2020,41(1):10-18.

[14] 张爱林,李然,姜子钦,等.翼缘双盖板装配式钢结构梁柱节点静力性能有限元分析[J].工业建筑,2018,48(5):30-36.