0 引 言

近年来,装配式钢结构已经成为建筑结构发展的新方向和新趋势[1-2]。装配式钢结构建筑较传统建筑,具有以下优势:工厂预制化生产,可有效保证产品质量、提高生产效率;材料浪费较少,可有效保护环境;现场装配化施工,可缩短施工周期;更换构件方便,便于后期维护和改造。节点设计是装配式钢结构建筑设计中的重点和难点,节点的形式对于结构的力学性能及施工难度和精度都能产生重大影响;现有研究多聚焦于如何实现建筑结构的全装配式建造,而未注意结构的塑性损伤控制及震后可修复性,使得提出的诸多新型结构在地震时仍会发生节点域范围内的整体破坏,这和传统钢结构建筑的破坏模式没有本质的不同,震后修复均较为困难,故仍需针对实现结构震后功能恢复的方法进一步开展研究。实现结构震后可恢复功能的可靠途径之一即为将梁端塑性铰进行外移,从而使塑性损伤破坏仅发生于可更换构件上,以保证梁柱等主体部件保持弹性状态。此方法可充分发挥装配式钢结构易于更换构件的优势,同时又可有效降低结构主体震后修复的难度和材料耗费。

装配式钢结构梁柱节点的研究对实现建筑结构的整体装配有着重要的意义,在装配式梁柱节点领域,许多学者做了大量研究。L.S.D Silva等分析了端板连接板对节点的影响,提出了一种单调荷载作用下端板型梁柱装配式钢结构节点的试验研究方案[3]。Y.I.Maggi等通过对一种L型端板栓接的T型节点进行参数分析和试验研究,发现端板和螺栓之间的相互作用改变了节点的受力状态,讨论了此类节点在地震作用下的非弹性状态[4]。Kim等通过数值模拟研究了方钢管-H型钢梁中柱节点梁腹板弯矩传递能力对节点变形能力的影响,并与H型钢柱-H型钢梁连接节点进行了性能对比[5]。刘学春等对通过螺栓装配式连接的钢结构梁柱节点抗震性能进行了研究,指出可以通过改变螺栓数量实现盖板的滑移耗能,提高节点的变形能力、延性及耗能能力[6-7]。

通过设计改变梁柱节点发生塑性变形的位置,实现损伤控制,可有效保护整体结构。杨尉彪、高小旺等对圆弧形狗骨式节点进行了详细的分析,综合考虑了延性、强度和刚度等指标,提出了一种狗骨式节点梁翼缘削弱部位尺寸的设计方法[8]。郁有升、王燕等[9]对5个翼缘削弱型梁柱节点进行了拟静力循环加载试验,研究表明梁翼缘削弱节点比传统柱刚性连接具有更好的塑性变形能力和耗能性能,是一种较为理想的延性节点[9-10]。茹继平等对翼缘削弱型钢框架梁柱节点做了系统的阐述,着重讨论了狗骨式节点的研究进展,指出通过削弱梁翼缘可以有效提高钢框架的抗震性能,达到延性设计的目的[11]。

通过各种方式实现节点的震后功能恢复越来越成为各界专家研究的重点。J.Ricles通过计算机软件DRAIN-2DX对预应力梁柱节点进行了模拟分析,在此基础上进行了相关试验研究,实现了结构的自复位性能[12]。侯和涛等将形状记忆合金加入到一种中心支撑自复位钢框架中,试验表明在罕遇地震过后该框架梁柱节点域并未出现明显残余变形,表现出优异的抗震性能[13]。张爱林、张艳霞等设计了一种具有可恢复功能的拉索预应力装配式钢框架梁柱节点,该结构通过合理设计拉索初始预拉力的大小以及摩擦耗能装置,可使得结构具有较好的抗震性能和自复位能力[14-15]。林旭川等提出了一种带“保险丝”连接板的高强梁柱节点,并通过研究证明起到损伤控制作用的连接板可有效确保梁柱构件震后仍处于弹性状态[16]。张爱林、姜子钦等提出了一系列的可恢复功能装配式钢结构梁柱节点及相关设计理论,研究表明该系列节点具有良好的承载能力和耗能能力,通过合理设计连接装置可将塑性损伤控制在可更换的翼缘盖板上,能保证梁柱等构件在荷载作用下处于弹性阶段,便于震后修复[17-20]。

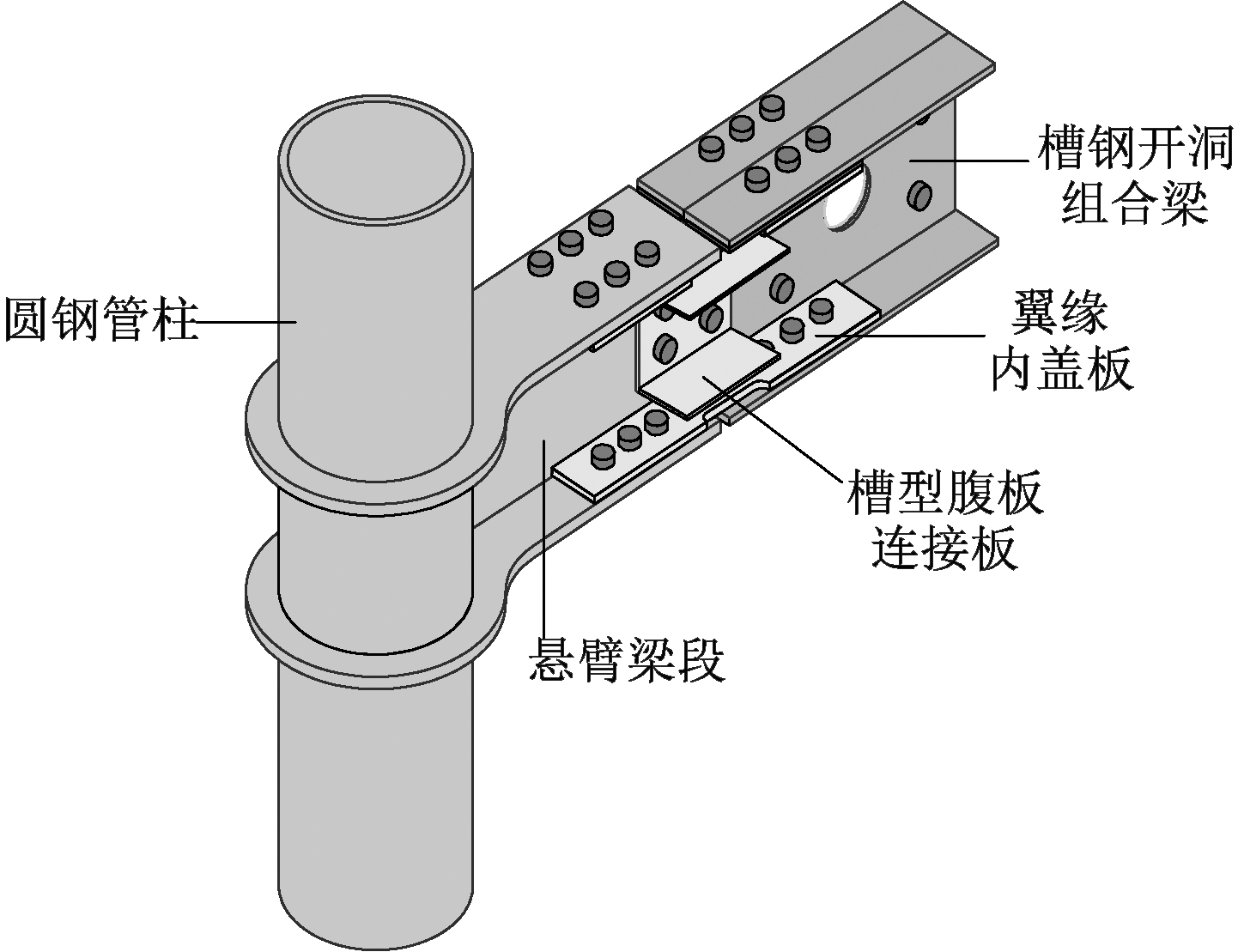

传统带悬臂梁段的梁柱节点翼缘连接常采用焊接连接或双盖板连接。采用翼缘焊接连接的梁柱节点塑性损伤会发生在主体梁段上,不易实现可恢复功能;而采用翼缘双盖板连接的梁柱节点在低周往复荷载作用下翼缘外盖板会发生鼓曲变形,并与楼板发生碰撞干涉,同时,楼板的存在也会影响震后翼缘外盖板的更换,不利于震后可恢复功能的实现。为此,本文基于损伤控制和防屈曲设计理念,提出了一种翼缘盖板内置型可恢复功能装配式开洞槽钢梁柱节点,如图1所示。该节点由一个带悬臂梁段的圆钢管柱、开洞槽钢组合梁段及连接装置组成。悬臂梁段与开洞槽钢组合梁段的翼缘连接采用翼缘内盖板的连接形式,可有效避免翼缘盖板因鼓曲变形发生与楼板的碰撞干涉;腹板连接采用槽型腹板连接板的形式,可限制翼缘盖板鼓曲变形过大,避免节点承载力下降严重。此外,通过对悬臂梁段上下翼缘进行加厚加强、翼缘盖板设置狗骨削弱,可使节点塑性铰出现在可更换的翼缘盖板上,震后只需更换连接装置即可恢复结构的使用功能。

图1 新型装配式开洞槽钢梁柱节点示意

Fig.1 Schematic diagram of earthquake-resilient prefabricated opening-web steel channel beam-column joint

本文采用ABAQUS有限元分析软件对4个翼缘盖板内置型可恢复功能装配式钢结构开洞槽钢梁柱节点进行数值模拟分析,从翼缘内盖板厚度、狗骨削弱段宽度和螺栓数量等多个参数入手进行对比分析,主要研究这些参数变化对新型翼缘盖板内置型节点承载能力及受力机理的影响。

1 新型翼缘盖板内置型梁柱节点构造及优点

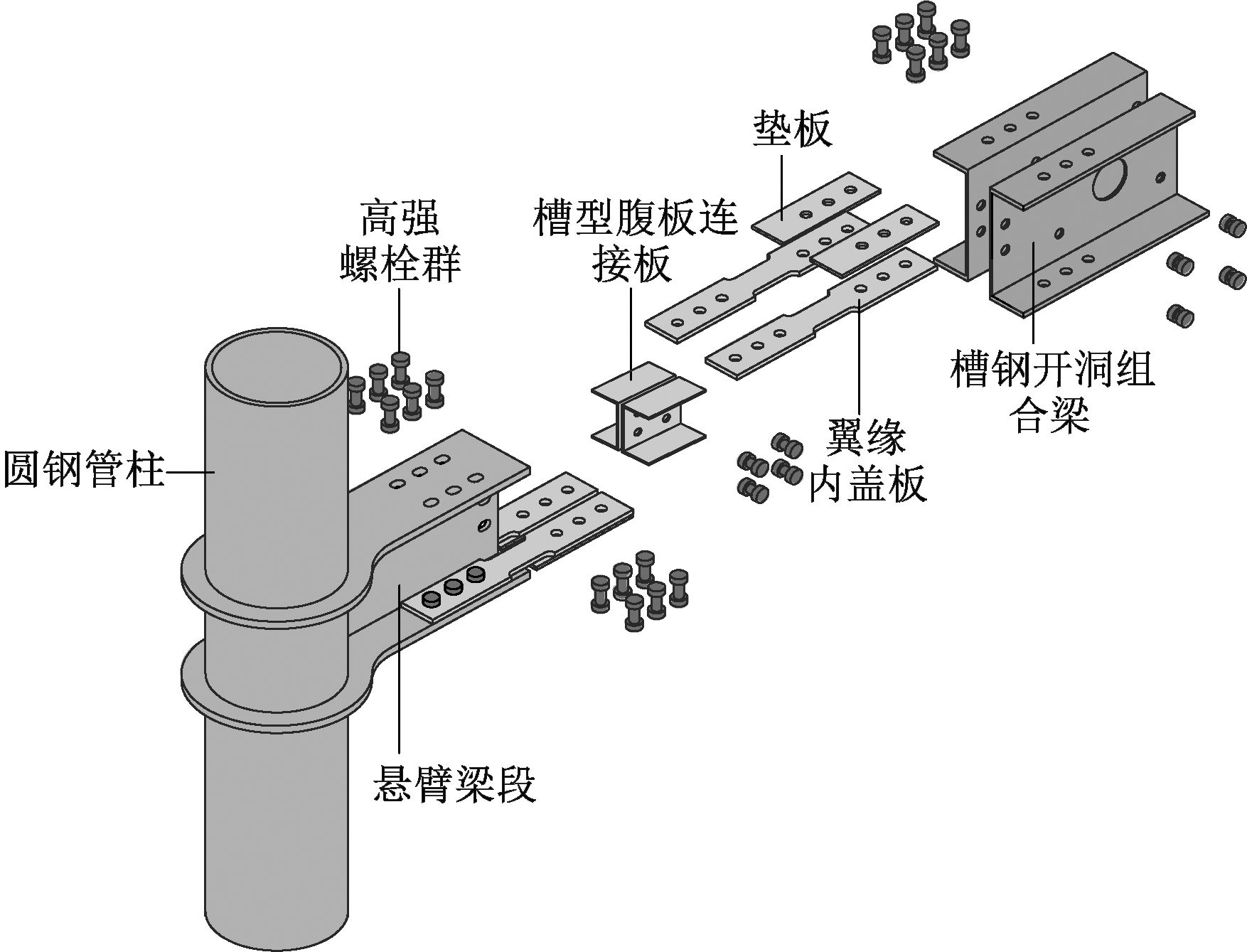

翼缘盖板内置型可恢复功能装配式开洞槽钢梁柱节点由带悬臂梁段的圆钢管柱、开洞槽钢组合梁段、翼缘内盖板、槽型腹板连接板及垫板等部件组成,如图2所示。各构件由工厂预制加工而成,现场通过高强螺栓连接成节点。开洞槽钢组合梁段由两块腹板开洞的槽钢“背靠背”用螺栓拼接而成,利于管线的铺装;现场通过包括翼缘内盖板、槽型腹板连接板、垫板及高强螺栓群在内的连接装置实现带悬臂梁段的圆钢管柱与开洞槽钢组合梁段之间的快速拼装。

图2 梁柱节点装配示意

Fig.2 Assembly of the beam-column joint

该节点具有以下优点:

1)节点各构件均在工厂预制加工而成,可有效降低加工误差,提高结构构件质量,现场只需采用螺栓进行构件连接,提高了施工效率。

2)通过针对性设计使得梁端塑性铰外移,保护梁柱等构件不发生塑性破坏,塑性变形集中在翼缘盖板上,震后只需要更换翼缘盖板、槽型腹板连接板和螺栓群等连接装置即可实现节点功能恢复。

3)置于梁翼缘内侧的翼缘盖板在地震作用下发生变形不会影响楼板的使用,同时当翼缘盖板发生塑性变形到一定程度时会与槽型腹板连接板产生接触挤压,槽型腹板连接板所提供的挤压力可有效避免翼缘盖板发生过大的屈曲变形,延缓节点破坏,提高节点的延性。

2 节点算例设计

为研究翼缘内盖板厚度、狗骨段削弱程度和单侧螺栓数量等参数变化对节点承载性能的影响,本文共设计了4个节点算例。

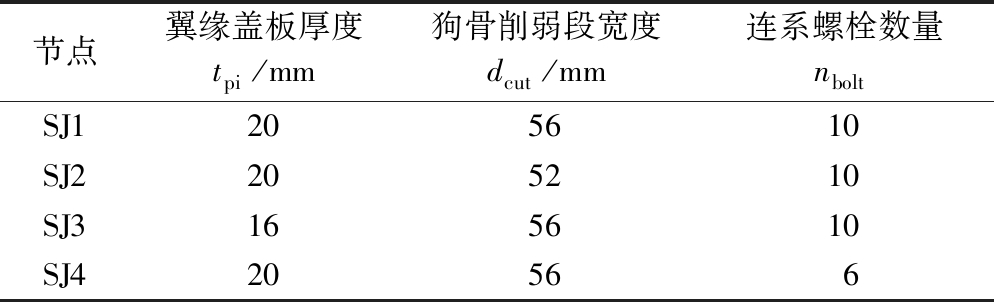

对各节点算例的翼缘内盖板都进行了狗骨式削弱处理,翼缘盖板的具体参数变化如表1所示,其中,tpi为翼缘内盖板厚度,dcut为翼缘内盖板狗骨削弱段宽度,nbolt为翼缘内盖板连系螺栓数量。

表1 各节点翼缘内盖板参数变化

Table 1 Parameters of the beam-column joints

节点翼缘盖板厚度tpi/mm狗骨削弱段宽度dcut/mm连系螺栓数量nboltSJ1205610SJ2205210SJ3165610SJ420566

各节点算例基本参数设置均相同,圆钢管柱总长为3 000 mm,由φ299×14的上柱、φ299×16的中柱和φ299×14的下柱三段焊接而成;翼缘厚度加强的悬臂梁段采用H300×200×12×20的H型钢,所有板件钢材牌号均为Q345B;悬臂梁段端部与圆钢管柱中心轴的距离为650 mm;悬臂梁段腹板和翼缘螺栓孔都为纵向长圆孔,其中纵向长圆孔直线段为10 mm;开洞槽钢组合梁段采用两块[300×100×6×12(高度×腿宽×腰厚×翼缘厚)的槽型件“背靠背”栓接而成,梁长为1 500 mm;两块槽型件拼接的槽钢组合梁采用均匀分布的10个螺栓连接,并且腹板有3个直径100 mm的洞口,开洞槽钢组合梁段螺栓孔均为圆孔;所有连系螺栓均采用10.9级M22高强摩擦型螺栓,其余各部件尺寸如图3所示。

3 有限元数值分析

3.1 有限元模型

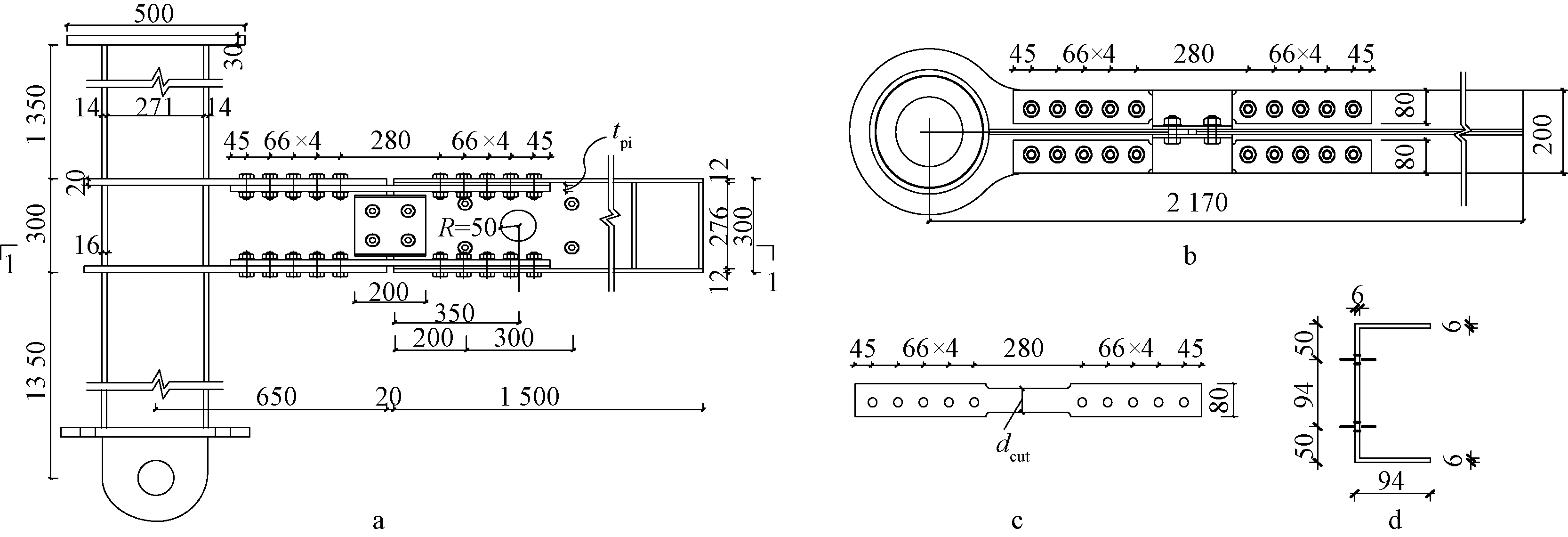

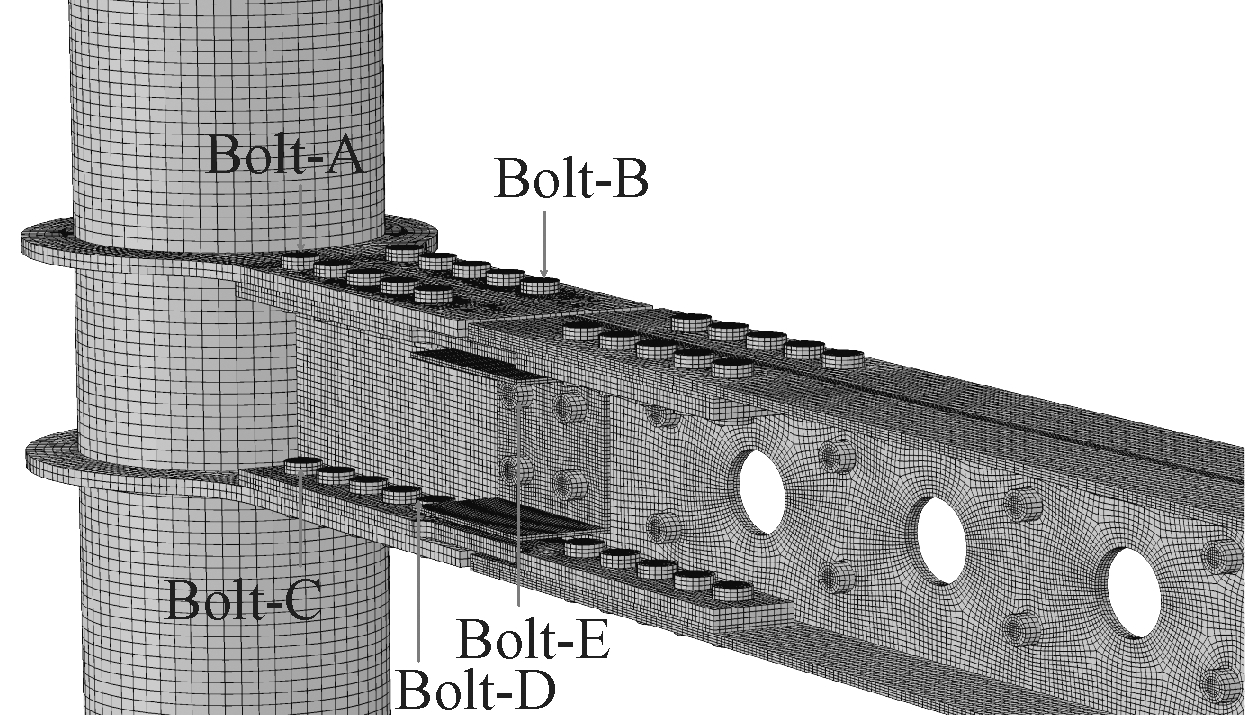

采用ABAQUS有限元分析软件进行节点建模,对包括螺栓在内的所有零部件都采用C3D8R实体单元进行精细化网格划分,有限元模型如图4所示。各板件材料本构关系按双折线模型确定,基本参数设置如表2所示。翼缘内盖板与梁段翼缘之间的接触,槽型腹板连接板与梁段腹板之间的接触,以及螺栓帽与翼缘盖板、腹板连接板、梁段等部件之间的接触,皆设置为摩擦接触,摩擦系数取为0.45;螺栓杆与孔壁之间的接触,以及悬臂梁段与开洞槽钢组合梁段之间的接触,皆设置为“硬接触”。在圆钢管柱上下两端设置了刚性垫块,并设置了铰接固定。在两块槽型件端部中心线处各选取了2个点约束平面外的位移。

a—立面;b—1—1剖面;c—翼缘内盖板平面;d—腹板连接板侧视。

图3 节点详细尺寸

Fig.3 Detailed sizes of the beam-column joint

图4 有限元模型

Fig.4 Finite element model

表2 双折线模型关键数值

Table 2 Key values of the double broken line

构件E/105MPaνfy/MPaδu/MPaεu梁柱及连接构件2.060.33455600.052螺栓2.060.390010000.093

注:E为钢材弹性模量;ν为泊松比;fy为钢材屈服强度;δu为钢材极限抗拉强度;εu为钢材极限应变。

对节点模型的加载步骤为:第一步对高强螺栓施加190 kN的螺栓预紧力;第二步在柱端施加轴压力,轴压比取0.3;最后一步在开洞槽钢组合梁段端部施加对应节点转角为0.05 rad的位移荷载。

3.2 数值分析结果

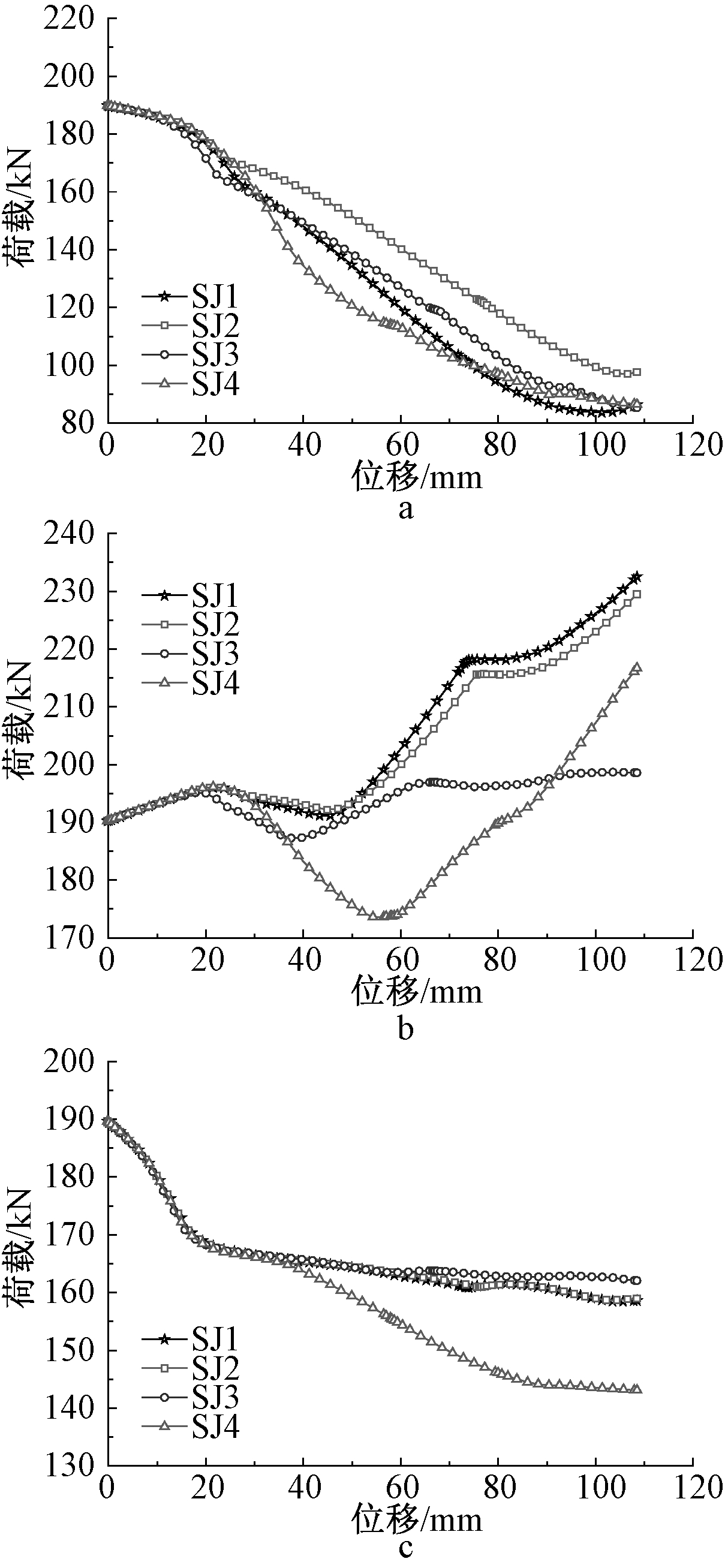

3.2.1 荷载-位移曲线

图5为各节点算例的荷载-位移曲线,由图可知,各算例荷载-位移曲线的变化趋势基本相同:加载初期各节点的梁端荷载与位移呈线性增长;紧接着曲线出现拐点,曲线斜率突然减小,节点进入塑性,节点承载力达到峰值后开始缓慢下降;当内置盖板持续鼓曲变形与槽型腹板连接板发生接触时,会产生挤压作用,此时荷载-位移曲线再次出现明显拐点,荷载又开始随着位移的增大而上升;当槽型腹板连接板受到挤压发生越来越大的塑性变形后,其对翼缘盖板的鼓曲变形产生的约束作用也会越来越小,梁端荷载值又开始随着位移的增大慢慢下降。曲线最大位移为节点转角0.05 rad时对应的梁端位移。

a—狗骨段削弱程度的影响;b—翼缘内盖板厚度的影响;c—翼缘内盖板螺栓数量的影响。![]() —SJ2;

—SJ2;![]() —SJ3;

—SJ3;![]() —SJ1;

—SJ1;![]() —SJ4。

—SJ4。

图5 荷载-位移曲线

Fig.5 Load-displacement curves

算例SJ1在梁端位移加载到25 mm时,荷载值达到弹性阶段的最大值(133 kN);之后,曲线斜率发生变化,荷载随着位移的增大而缓慢增大,直到荷载达到极限荷载值(141 kN),此时梁端位移为32 mm;然后荷载开始随着位移增大而下降,在梁端位移为75 mm时,由于翼缘内盖板与槽型腹板连接板发生接触挤压作用,荷载继续上升,一直上升到位移90 mm时达到第二峰值(138 kN),此时节点表现出“二次强化”效果;之后,由于槽型腹板连接板的塑性变形过大,对翼缘盖板的鼓曲变形产生的约束作用变弱,荷载又随着位移的增大而减小。

算例SJ2的翼缘内盖板狗骨削弱段宽度相比算例SJ1有所减小,其他部件尺寸则没有改变。两个节点算例的荷载-位移曲线变化对比如图5a所示,两者初始刚度相差不大,算例SJ2屈服荷载、极限荷载以及二次强化后的峰值荷载均略小于算例SJ1。

图5b给出了算例SJ3和算例SJ1的荷载-位移曲线变化对比,可知,由于算例SJ3的翼缘内盖板厚度较小,使得算例SJ3的初始刚度略小于算例SJ1,其极限荷载也远小于算例SJ1,这说明翼缘内盖板的厚度变化对承载力的影响很大,且翼缘内盖板厚度越小,节点极限承载力越小。

图5c给出了算例SJ4和算例SJ1的荷载-位移曲线变化对比,可知,由于算例SJ4翼缘内盖板连系螺栓数量较少,节点的屈服荷载主要由翼缘盖板滑移控制,曲线在较早时刻就发生斜率降低的情况,算例SJ4的屈服荷载和极限荷载均小于算例SJ1,同时也正是由于翼缘盖板的滑移,延缓了槽型腹板连接板发挥作用的时刻。

3.2.2 破坏模式

各节点在转角达到0.05 rad时的破坏模式及Mises应力云图如图6所示,包括节点主要区域和翼缘内盖板处,其中应力值超过345 MPa的区域显示为灰色,表示构件在该区域已屈服。

a—算例SJ1节点及翼缘内盖板;b—算例SJ2节点及翼缘内盖板;c—算例SJ3节点及翼缘内盖板;d—算例SJ4节点及翼缘内盖板。

图6 各算例应力云图 MPa

Fig.6 Stress nephogram of beam-column joints

由图可知,算例SJ1屈服区域主要分布在翼缘内盖板狗骨削弱段和槽型腹板连接板翼缘上,其他部位基本保持弹性状态。开洞槽钢组合梁与悬臂梁段之间发生了较大的转动,引起了下翼缘内盖板的受压失稳变形,下翼缘内盖板与槽型腹板连接板发生接触挤压,一方面导致槽型腹板连接板下翼缘发生明显塑性变形和螺栓孔洞挤压变形现象,另一方面抑制了下翼缘内盖板的继续变形;上翼缘内盖板狗骨削弱区由于受拉承载力达到屈服值也进入塑性状态。算例SJ1设计合理,保证了主要构件不发生塑性损伤,有效地将塑性铰转移到翼缘内盖板和槽型腹板连接板上,便于震后的更换与修复。

算例SJ2的翼缘内盖板狗骨段削弱程度较算例SJ1大,其翼缘盖板的失稳变形程度也更大,但各部件的破坏模式和应力状况与算例SJ1几乎相同。算例SJ3翼缘盖板厚度较小,翼缘盖板狗骨段的横截面积减小幅度最大,同时由于翼缘盖板长细比变大,其更容易发生屈曲失稳,故算例SJ3整体承载力降低很多,翼缘盖板的失稳变形及塑性发展程度都是最大的。算例SJ4的翼缘盖板的连系螺栓数量较少,翼缘盖板与翼缘之间的摩擦力也较小,开洞槽钢组合梁与悬臂梁段之间发生的转动引起翼缘盖板的滑移,使得下翼缘内盖板的变形程度较小,从而削弱了翼缘内盖板和槽型腹板连接板之间的接触挤压作用,使得算例SJ4总体承载力一直比算例SJ1的小。

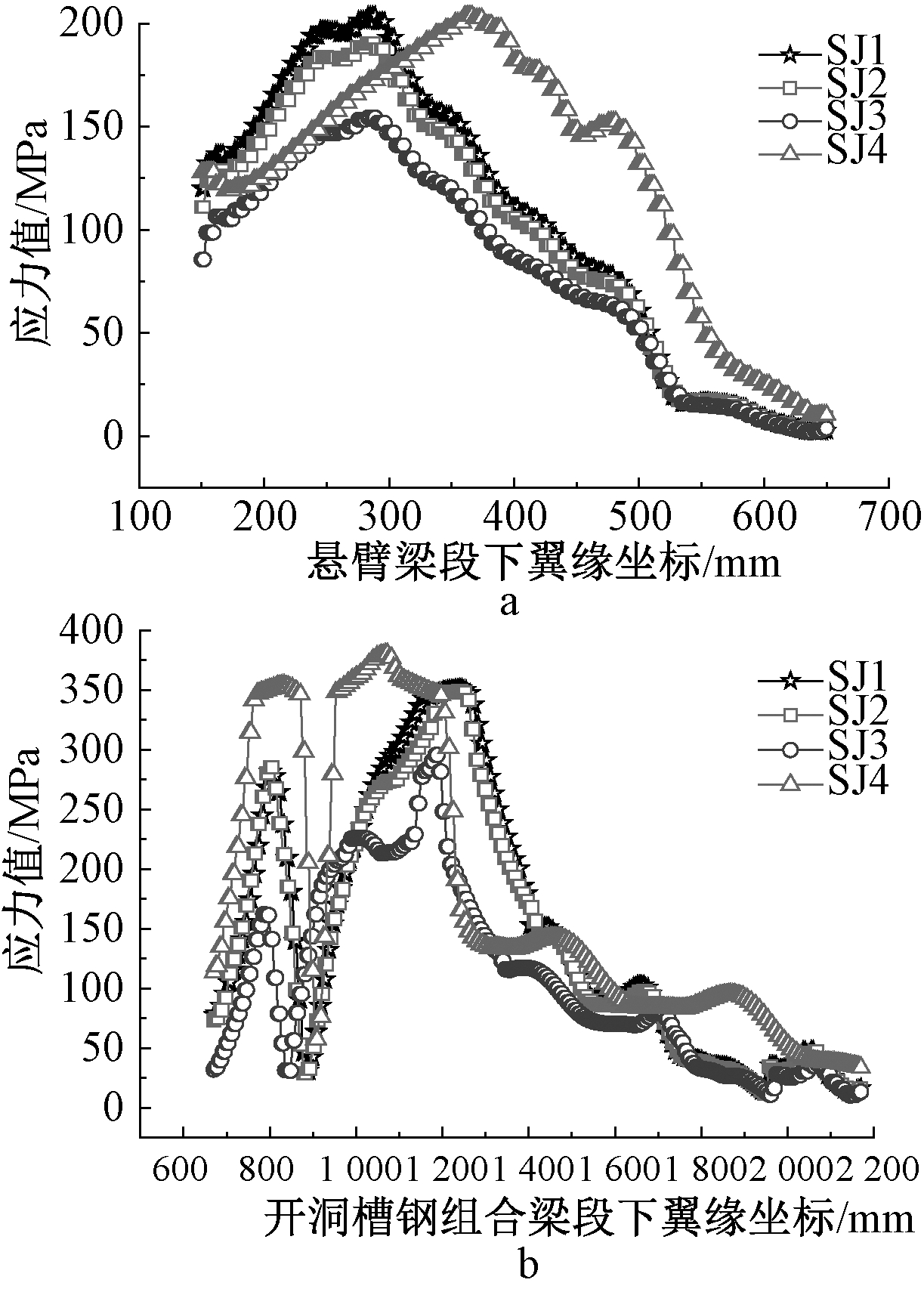

3.2.3 应力分析

选取悬臂梁段下翼缘和开洞槽钢组合梁段下翼缘两处的表面中心线,沿着梁长方向提取中心线上各点的von Mises应力,并以所获得的应力值为纵坐标,以离圆钢管柱中心轴的距离为横坐标,绘制出了各节点算例在节点转角达到0.05 rad时悬臂梁段和开洞槽钢组合梁段下翼缘的应力分布曲线,如图7所示。

a—悬臂梁段下翼缘;b—开洞槽钢组合梁段下翼缘。

图7 应力分布曲线

Fig.7 Curves of stress distribution

由图7可知,各个节点悬臂梁段和开洞槽钢组合梁段的应力分布情况近似相同,且基本上处于弹性状态。悬臂梁段的应力沿着梁长正向的变化基本上呈下降趋势,靠近柱端应力较大,靠近加载端应力较小,但应力峰值并不是出现在柱端,而是出现在悬臂梁的圆弧过渡段,这证明悬臂梁的圆弧过渡段有效避免了悬臂梁端部的应力集中。

开洞槽钢组合梁段沿着梁长方向的应力分布整体上是先上升后下降趋势。开洞槽钢组合梁段有两个应力峰值,左应力峰值位于翼缘盖板右侧距离狗骨削弱段最近的第一列螺栓附近,主要是由受槽型腹板连接板约束的翼缘盖板反向挤压开洞槽钢组合梁段下翼缘所致,引起了复杂应力场;右应力峰值出现在翼缘盖板右侧端部处,这是由于翼缘盖板通过高强螺栓与梁翼缘连接,等同于梁翼缘厚度变大,使得“梁翼缘变厚段”应力减小,故梁翼缘厚度变化临界位置会出现峰值应力。应力分析表明,翼缘内盖板几乎承受了所有的塑性应变,而主要构件几乎无塑性变形破坏,说明此新型梁柱节点有效保护了梁段免受破坏。

3.2.4 螺栓拉力变化

各节点算例的螺栓拉力-位移曲线如图8所示。各螺栓具体位置如图4所示:Bolt-A位于悬臂梁段上翼缘处,Bolt-B位于悬臂梁段下翼缘处,Bolt-C位于槽型腹板连接板处。

a—Bolt-A;b—Bolt-B;c—Bolt-C。

图8 螺栓拉力-位移曲线

Fig.8 Tension displacement curves of boles

由图8a可知,Bolt-A的螺栓拉力随位移增加有明显下降,加载完成时,拉力减小了50%左右,这是由于在竖向荷载作用下梁上翼缘受拉,板件受拉发生轻微形变使厚度略有变薄,引起了Bolt-A螺栓预紧力的卸载。Bolt-B处螺栓拉力的变化经历了先上升后下降又上升的过程,由于下翼缘板件受压较为严重,受压膨胀导致初期Bolt-B处螺栓拉力略有上升;之后,翼缘盖板失稳变形对螺栓产生卸载作用,直到梁端位移为70 mm左右时,下翼缘盖板与槽型腹板连接板发生接触挤压作用,翼缘盖板的屈曲变形受到限制,随后Bolt-B处螺栓拉力开始持续上升。Bolt-B螺栓拉力变化曲线如图8b所示。腹板连接板处Bolt-C螺栓拉力变化曲线如图8c所示,可知,Bolt-C螺栓拉力随着梁端位移的增大而持续下降,且加载后期螺栓拉力下降趋势减慢。算例SJ4由于翼缘盖板的滑动导致Bolt-C螺栓拉力下降的程度较其他算例大。

4 结束语

本文提出了一种翼缘盖板内置型可恢复功能装配式开洞槽钢梁柱节点,共设计了4个节点算例,通过分析节点的荷载-位移曲线、节点破坏模式、应力分布和螺栓拉力变化等,得到以下结论:

1)翼缘盖板内置型可恢复功能装配式开洞槽钢梁柱节点具有良好的承载能力和塑性转动能力,能将塑性铰外移到可更换的翼缘内盖板,梁、柱等主要构件基本处于弹性,满足震后通过更换局部构件就可恢复节点使用功能的设计预期。

2)新型节点所具有的“二次强化”功能显著改善了节点承载能力和延性性能,让节点具有更高的安全冗余度。

3)翼缘内盖板厚度和狗骨段削弱段宽度的改变对节点的承载力影响很大,翼缘内盖板厚度和狗骨削弱段宽度越大,节点的承载能力也越大。

4)翼缘内盖板螺栓数量过少会引起翼缘盖板在加载时过早滑移,从而影响翼缘内盖板的变形和传力效果,使得节点承载力偏小,同时也会延缓槽型腹板连接板作用的发挥。

[1] 张爱林.工业化装配式高层钢结构体系创新标准规范编制及产业化关键问题[J].工业建筑,2014,44(8):1-6.

[2] 张爱林,张艳霞.工业化装配式高层钢结构新体系关键问题研究和展望[J].北京建筑大学学报,2016(3):21-28.

[3] SILVA L S D,SIM ES R D,CRUZ P J S.Experimental Behavior of End-Plate Beam-to-Column Composite Joints Under Monotonical Loading [J].Engineering Structures,2001,23(11):1383-1409.

ES R D,CRUZ P J S.Experimental Behavior of End-Plate Beam-to-Column Composite Joints Under Monotonical Loading [J].Engineering Structures,2001,23(11):1383-1409.

[4] MAGGI Y I,GONÇALVES R M,LEON R T,et al.Parametric Analysis of Steel Bolted End Plate Connections Using Finite Element Modeling[J].Journal of Constructional Steel Research,2005,61(5):689-708.

[5] KIM Y J,OH S H.Effect of the Moment Transfer Efficiency of a Beam Web on Deformation Capacity at Box Column-to-H Beam Connection[J].Journal of Constructional Steel Research,2007,63(1):24-36.

[6] 刘学春,杨志炜,王鹤翔,等.螺栓装配多高层钢结构梁柱连接抗震性能研究 [J].建筑结构学报,2017,38(6):34-42.

[7] 刘学春,王鹤翔,王艺萌,等.装配式方钢管法兰连接节点受力性能研究 [J].工业建筑,2017,47(8):139-144.

[8] 杨尉彪,高小旺,张维嶽,等.高层建筑钢结构梁柱节点试验研究[J].建筑结构,2001,31(8):3-8.

[9] 郁有升,王燕,刘秀丽.钢框架梁翼缘削弱型节点循环荷载作用下的有限元分析及试验研究[J].工程力学,2009(9):162-169.

[10] 郁有升,王燕.钢框架梁翼缘削弱型节点力学性能的试验研究 [J].工程力学,2009(9):168-175.

[11] 茹继平,杨娜,杨庆山.翼缘削弱型钢框架梁柱节点的性能研究综述[J].工程力学,2004(1):61-66.

[12] RICLES J,SAUSE R,GARLOCK M,et al.Posttensioned Seismic-Resisitant Connection for Steel Frames [J].Journal of Structure Engineering,2001,127(2):113-121.

[13] HOU H T,LI H,QIU C,et al.Effect of Hysteretic Properties of SMAs on Seismic Behavior of Self-Centering Concentrically Braced Frames[J].Structural Control and Health Monitoring,2017,25(3).DOI:org/10.1002/stc.2110.

[14] 张爱林,杨忠帅,姜子钦,等.带狗骨削弱盖板的自复位预应力梁柱节点静力性能研究[J].建筑结构,2019,49(19):119-126.

[15] 张艳霞,张爱林,孙文龙.震后可恢复功能的钢框架预应力梁柱节点性能研究[J].工业建筑,2014,44(11):160-167.

[16] 胡阳阳,林旭川,吴开来,等.带“保险丝”连接板的焊接高强钢梁柱节点抗震性能试验研究[J].工程力学,2017,34(增刊1):143-148.

[17] ZHANG A L,LI S H,JIANG Z Q,et al.Design Theory of Earthquake-Resilient Prefabricated Sinusoidal Corrugated Web Beam-Column Joint [J].Engineering Structures,2017,150:665-673.

[18] ZHANG A L,ZHANG H,JIANG Z Q,et al.Low Cycle Reciprocating Tests of Earthquake-Resilient Prefabricated Column-Flange Beam-Column Joints with Different Connection Forms [J].Journal of Constructional Steel Research,2020,164.DOI:org/10.1016/j.jcsr.2019.105771.

[19] 张爱林,李然,姜子钦,等.翼缘双盖板装配式钢结构梁柱节点静力性能有限元分析[J].工业建筑,2018,48(5):30-36.

[20] 姜子钦,杨晓峰,张爱林,等.可恢复功能装配式中柱节点耗能装置试验研究[J].建筑结构学报,2020,41(1):10-18.