随着工业化建筑、轨道交通、城市管廊等工程在我国的高速发展,槽式预埋件在工程中被越来越多地采用。工业化建设工程的特点之一是预制构件在工厂生产,施工现场完成吊装和拼接以及后续的安装。预锚固技术与后锚固技术相比,现场施工的速度快,被锚固件定位准确,同时降低因钻孔而造成的噪声和粉尘等影响,有助于绿色施工的实现。这也是预锚固技术在预制构件装配体系中逐渐被应用的原因之一。

槽式预埋件作为预锚固系统的部件,欧洲和美国对槽式预埋件的性能评价都已建立了相应的标准。欧洲现行版本是EAD 330008-02-0601,发布机构是European Organisation for Technical Assessment(简称EOTA)。美国现行版本是AC232,发布机构是Inter-national Code Council Evaluation Service(简称ICC-ES)。欧洲标准评价内容包括垂直抗拉、垂直抗剪、疲劳等方面[1]。美国标准评价内容包括垂直抗拉、垂直抗剪、平行抗剪、抗震等方面[2]。欧洲标准和美国标准对于静态作用荷载都采用了基于正态分布的概率理论,由试验值确认特征抗力值的评价技术。

槽式预埋件的力学性能既与预埋件材质、尺寸和工艺有关,也同装配施工控制有关。一旦装配偏离技术规定范围,可能导致现场工程质量出问题,既影响工期,又造成经济损失。本文结合我国预制构件市场调研情况,通过安装扭矩和反力的关系、扭矩和混凝土基材的关系、平行剪力影响因素分析三个方面,讨论了槽式预埋件安装性能对工程质量造成的影响,以及配套试验设计和评价技术。

1 槽式预埋件性能概述

槽式预埋件根据工程应用差异,有抗拉性能、抗剪性能、平行抗剪性能、疲劳性能、耐火性能、防腐性能的不同要求。比如根据是否承担平行剪力,可以分为机械咬合形式和非机械咬合形式两大类,其中机械咬合形式的典型代表是槽道内壁有齿牙形式,反之,非机械咬合形式的典型代表是槽道内壁光滑,无齿牙[3]。

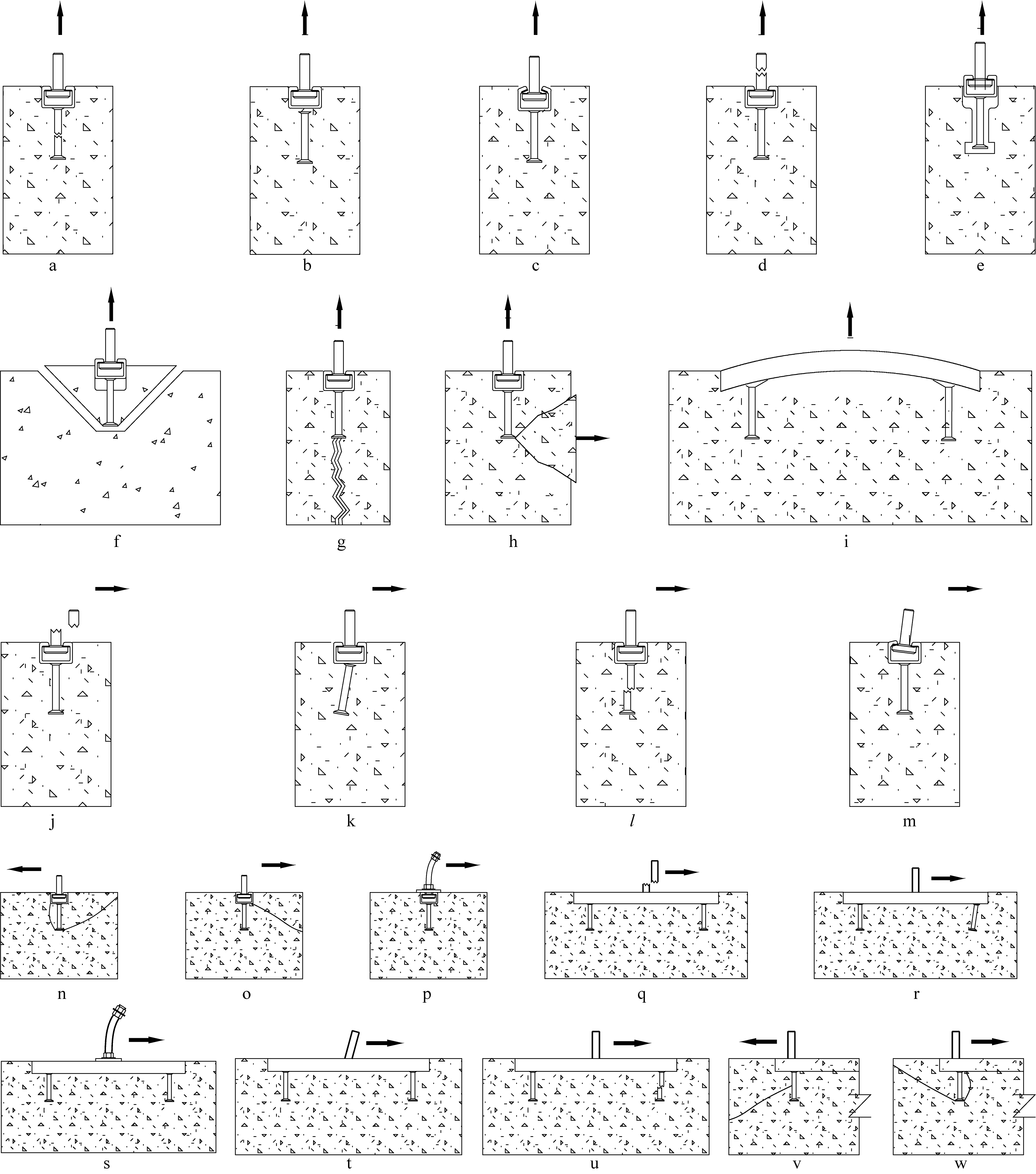

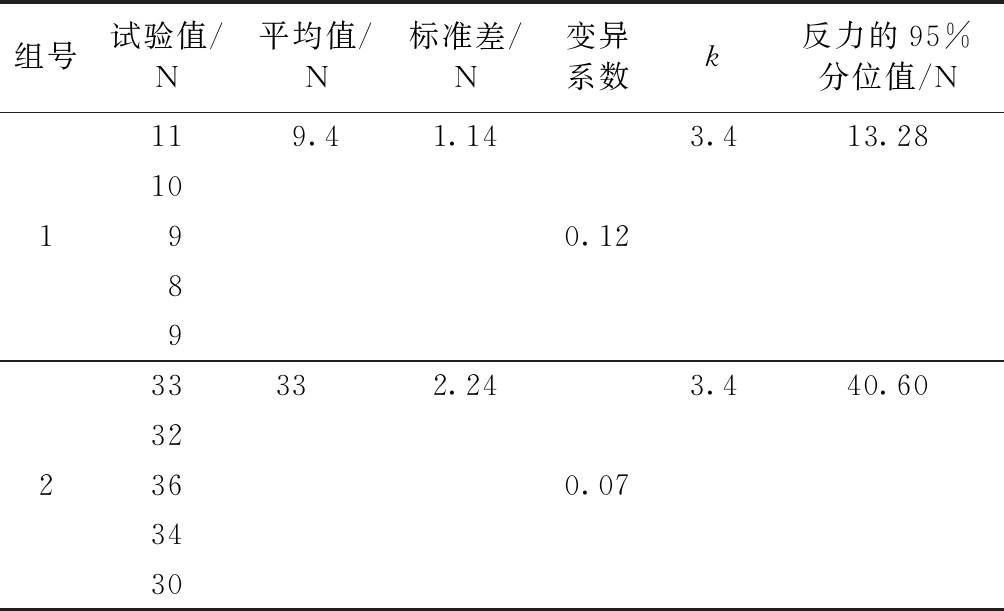

槽式预埋件本身有不同组合方式。首先是材质的选择,通常有碳素结构钢、低合金结构钢和不锈钢三种。其次,槽道截面相近的情况下,可以配不同的螺栓。再次,预埋锚件的间距也是从50~250 mm不等。当槽式预埋件与不同混凝土基材强度共同工作时,会产生不同的破坏形式。常见的破坏形式如图1所示。

a,l,u—预埋锚件破坏; b,k—槽道与预埋锚件破坏; c,m—槽口破坏; d,j,q—T型螺栓破坏; e—拔出破坏;f—混凝土锥体破坏; g—混凝土 劈裂破坏; h—混凝土侧锥体破坏; k,r—槽道与预埋件连接破坏; n,w—混凝土剪撬破坏; o,v—混凝土边缘破坏; p—有力臂螺栓受弯破坏; s—T型螺栓弯曲破坏; t—T型螺栓与槽口咬合破坏。

注:a~i为在拉力作用下破坏;j~w为在剪力作用下破坏。

图1 槽式预埋件破坏模式

Fig.1 Failure modes of anchor channels

上述破坏模式中:槽式预埋件的安装性能作为一项非常重要的技术要求在国内的工程应用中被忽略了。安装性能具体体现为安装扭矩、混凝土基材最小边距、槽式预埋件槽口与混凝土基材表面齐平的技术要求。安装性能直接影响了抗拉性能、抗剪性能和平行抗剪性能。安装性能可以从安装扭矩和反力的关系、扭矩和混凝土基材的关系、平行剪力影响三个方面开展研究。

2 安装扭矩和反力的关系

2.1 研究背景

含有槽式预埋件的预制构件在现场装配时,通过施加安装扭矩将被紧固件与槽式预埋件连接。但很多制造商提供的槽式预埋件,在设计定型时并未对安装扭矩进行系统验证,导致现场安装时出现由于瞬时安装扭矩过大,造成预锚固系统破坏的情况。造成破坏的原因是通过螺栓施加安装扭矩时引起了预锚固系统较大的反力,而反力值超过了预锚固系统设计荷载。因此,有必要了解安装扭矩和反力的关系。

2.2 试验方法

本试验的目的是探求安装扭矩和对应反力的关系。采用的样品信息如下:有2根背锚的槽式预埋件,材质Q345B,槽道截面尺寸规格为30 mm×20 mm,螺栓型号M12,螺栓强度等级8.8级。

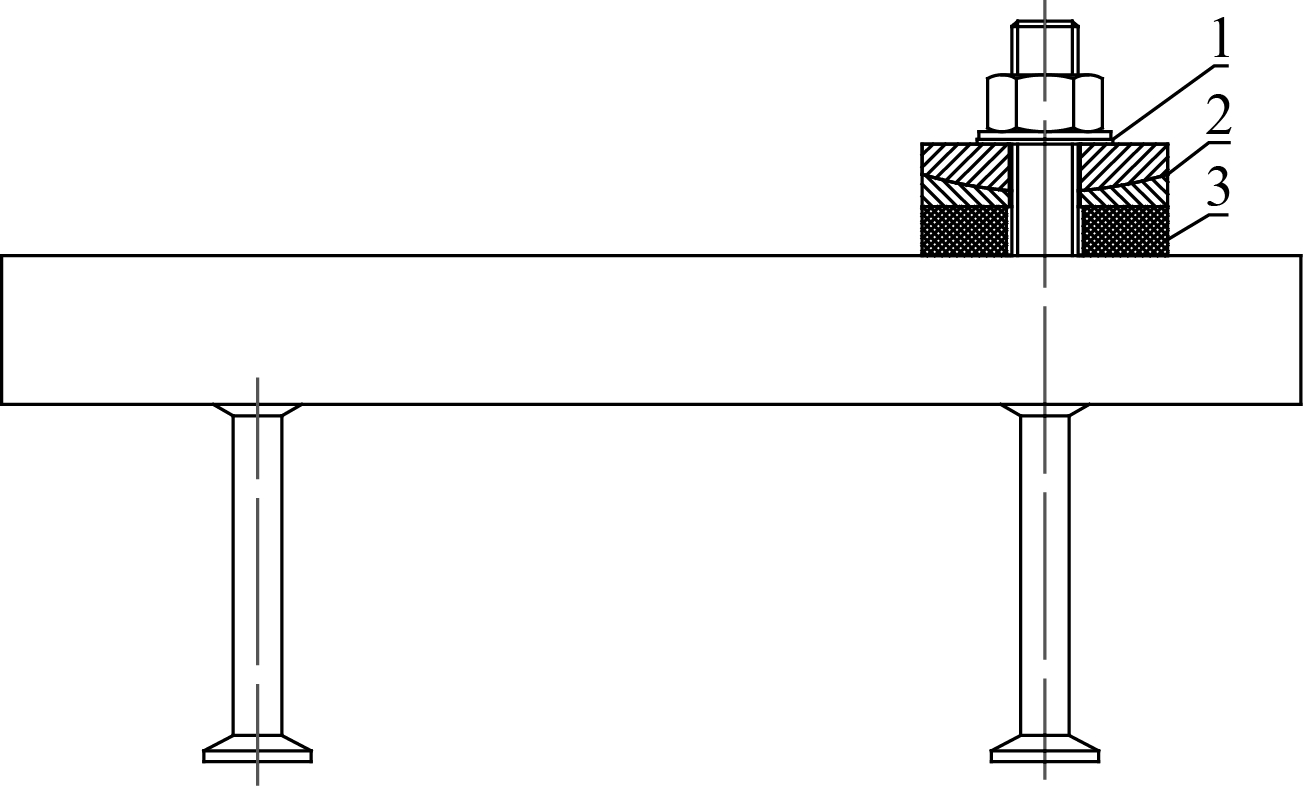

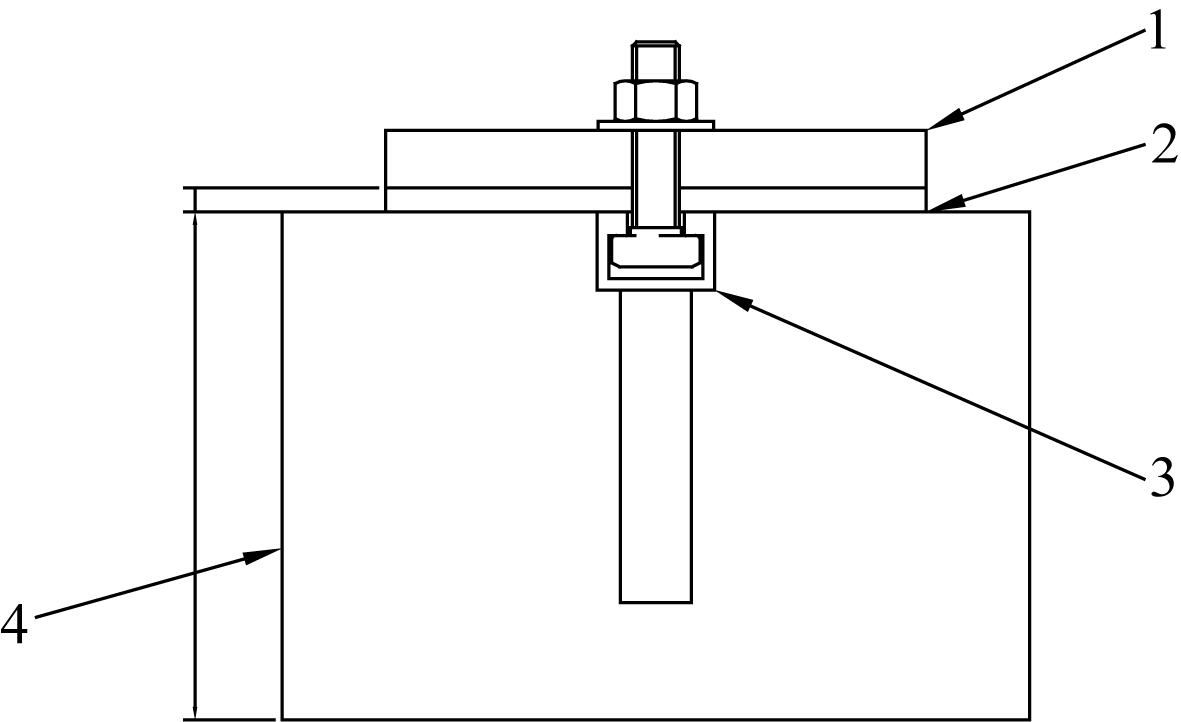

首先,为了检测到由安装扭矩引发的反力值,设计试验如图2所示[4]。对于槽道的固定可以有两种方式:第一种是通过夹具直接固定槽道,然后施加扭矩;第二种是将槽式预埋件的预埋锚件部分浇筑到混凝土中固定,槽道暴露在混凝土基材之上。本试验采用的是第二种试验方式即通过埋入混凝土固定。为尽可能有效地传递扭矩,在垫片和被紧固物之间放置了具有足够摩擦力的双面砂纸。此外,被紧固物上锚固孔的直径至少为螺栓直径的1.1倍,并采用球铰设计,保证测力计通过被紧固物能够有效获取试验值。

1—垫片下方垫双面砂纸; 2—球型铰接的被紧固物; 3—测力计。

图2 安装扭矩-反力关系试验示意

Fig.2 Schematic diagram of test of the relation between installation torque and reaction

2.3 试验结果

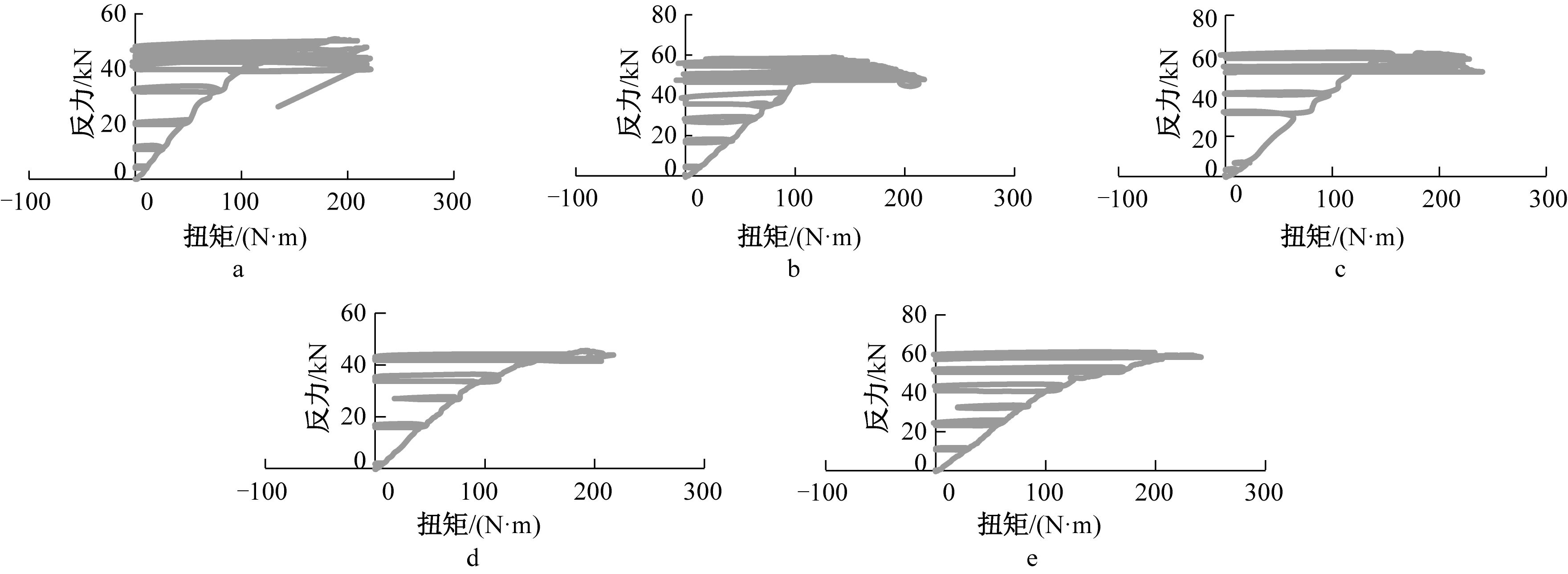

通过上述试验方法,采用相同批次的样品进行了5次试验,加载至破坏,记录扭矩和对应T型螺栓上的拉伸预紧力,关系如图3所示。

a—第1次试验; b—第2次试验; c—第3次试验; d—第4次试验; e—第5次试验。

图3 扭矩和反力数值关系

Fig.3 Numerical relationship between torque and reaction force

通过试验数据可以直观看出:反力值随着扭矩值的增加而增加,直至破坏。根据图2扭矩和反力对应关系在每个试验中分别选取25~80 N·m范围内对应的反力。其中25 N·m列入分组1统计,80 N·m范围列入分组2统计,如表1所示。

2.4 评 价

在1倍安装扭矩下, 安装扭矩反力的95%分位值应同时小于槽式预埋件受拉拔出破坏的抗拉承载力标准值、预埋锚件的抗拉承载力标准值、槽道与预埋锚件连接抗拉承载力标准值、槽口理想抗拉承载力标准值,这样才能确保预锚固体系是安全的。安装扭矩反力的95%分位值N95%按式(1)[1]计算。

N95%=Nm·(1+kνtest)

(1)

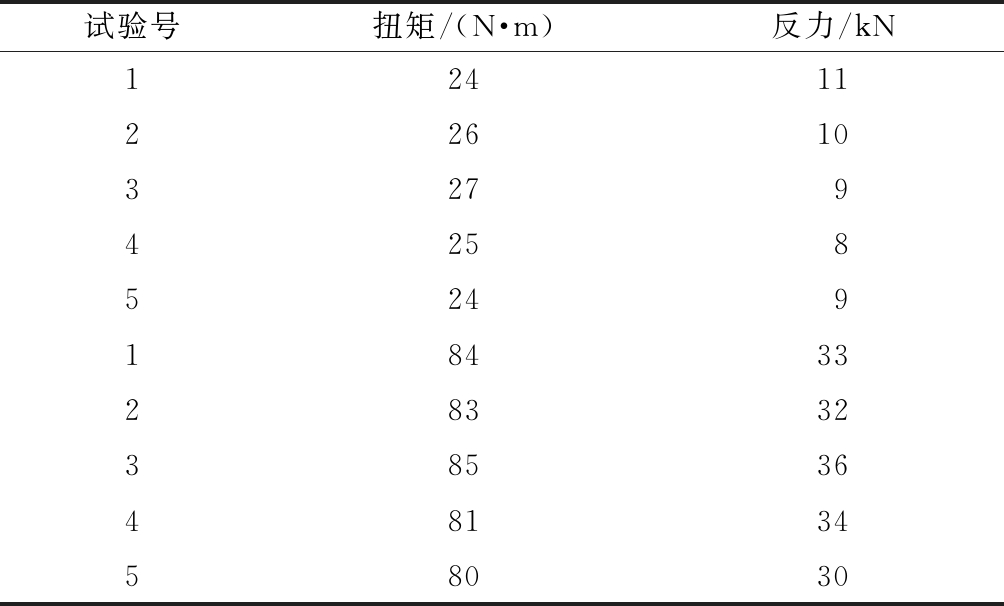

表1 组1和组2扭矩对应的反力

Table 1 Reaction forces corresponding to group 1 and group 2 torques

试验号扭矩/(N·m)反力/kN12411226103279425852491843328332385364813458030

式中:Nm为安装扭矩反力平均值,N;k为总体标准差未知的正态分布中置信区间的一个公差系数。试验数量n=5时取3.40;νtest为试验结果的变异系数。

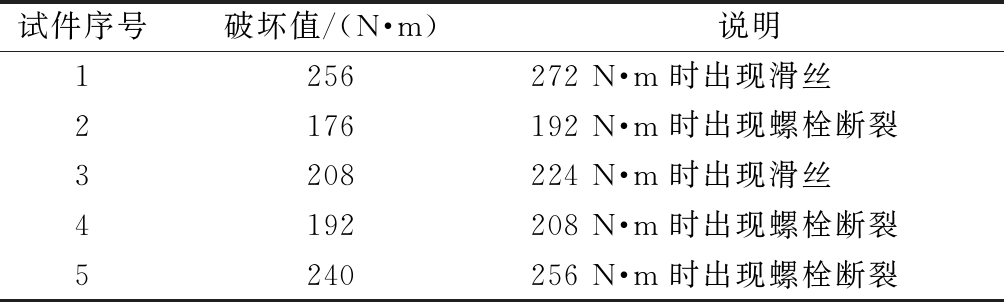

根据表1中的试验结果和式(1),计算结果见表2。

表2 组1和组2对应的反力95%的分位值

Table 2 The quantile of 95% of the reaction forces of group 1 and group 2

组号试验值/N平均值/N标准差/N变异系数k反力的95%分位值/N12119.41.141098933332.24323634300.120.073.413.283.440.60

目前,材质Q345B,槽道截面尺寸规格为30 mm×20 mm,螺栓型号M12,螺栓强度等级8.8级,槽道壁厚3.5 mm,铆接工艺的槽式预埋件裸件抗拉破坏值范围在32~40 kN。因此,考虑到反力在预锚固系统上的力的分布,安装扭矩的设定应进行系统验证评估,否则可能对预锚固系统造成破坏。

3 扭矩与混凝土基材关系

3.1 背 景

槽式预埋件理想应用状态是槽口表面和混凝土基材表面齐平。但目前的实际工程中,槽口表面绝大部分情况低于混凝土基材表面2 mm以上。造成上述偏差的原因可能有如下几种情况,一是设计要求不明确,二是制造商对于产品的预埋要求不明确,三是预制构件厂批量生产工艺实现有问题。在预制构件制造阶段,钢筋骨架和槽式预埋件在模具中完成固定后,浇筑混凝土。为了避免混凝土浆料流入槽道内腔,槽道内腔都有填充物,但国内预制构件厂在混凝土振捣过程中,依然会出现浆料流入槽道内腔情况。因此,为解决此状况,槽式预埋件制造商在供货槽口外部贴了一层约2 mm有一定弹性的胶带。胶带提供2个作用,其一,是防止浆料流入内腔,其二,在施工现场撕下胶带的同时,可将槽道内腔填充物顺带黏出。但正是由于胶带的存在,在浇筑混凝土时,造成模具内混凝土基材表面和胶带表面齐平,而不是和槽道表面齐平。当施工现场撕下胶带后,槽口表面低于混凝土基材表面。考虑到预制过程中的定位精度,振捣对于槽式预埋件位置固定的影响,现场的实际偏差通常大于胶带的厚度。在施工现场安装被紧固件后,施加扭矩阶段产生反力。施工现场安装瞬间扭矩产生的反力传递给预埋锚件,造成混凝土基材的破坏。

3.2 试验方法

本试验的目的是探求槽口表面低于混凝土基材表面情况下,安装扭矩对混凝土基材最小边距和厚度的要求。采用的样品信息如下:有2根背锚的槽式预埋件,材质Q345B,槽道截面尺寸规格为30 mm×20 mm,螺栓型号M12,螺栓强度等级8.8级,预埋锚件φ8,相邻预埋锚件间距100 mm。预埋了5根槽式预埋件进行试验,如图4所示。

1—被紧固物; 2—3 mm钢板; 3—槽式预埋件; 4—混凝土基材。

图4 扭矩作用下混凝土边缘破坏试验示意

Fig.4 Schematic diagram of concrete edge failure test under torque

首先,将预埋锚件间距为100 mm的槽式预埋件按制造商提供的混凝土最小边距Cmin和厚度hmin预埋于混凝土基材中,槽口表面应与混凝土基材表面齐平,槽道纵轴方向与混凝土基材边缘平行。本试验中使用的被紧固物上预制了2个穿孔,穿孔的间距为100 mm,穿孔的直径应为被测T型螺栓直径的1.1倍,即13.2 mm,确保2个螺栓连接槽道后能够穿过被紧固物。为了模拟工程中出现的槽道表面与混凝土基材表面的高差,将被紧固物置于两片钢板上,被紧固物尺寸如下:长为140 mm,宽为60 mm,高为13 mm;钢板的厚度为3 mm。

然后,将2个M12的T型螺栓分别安装在2个预埋锚件正上方,并交换施加扭矩,每次施加的扭矩为安装扭矩的20%,因为市场上制造商通常提供的安装扭矩为80 N·m,所以每一级为16 N·m,直至无法施加扭矩为止。在整个试验过程中,每次施加扭矩后检查混凝土基材上是否出现贯穿预埋锚件位置小于0.1 mm的微裂缝,并记录最先出现微裂缝时的扭矩。

最后,分别记录在2根螺栓上施加的最大扭矩。

3.3 试验结果

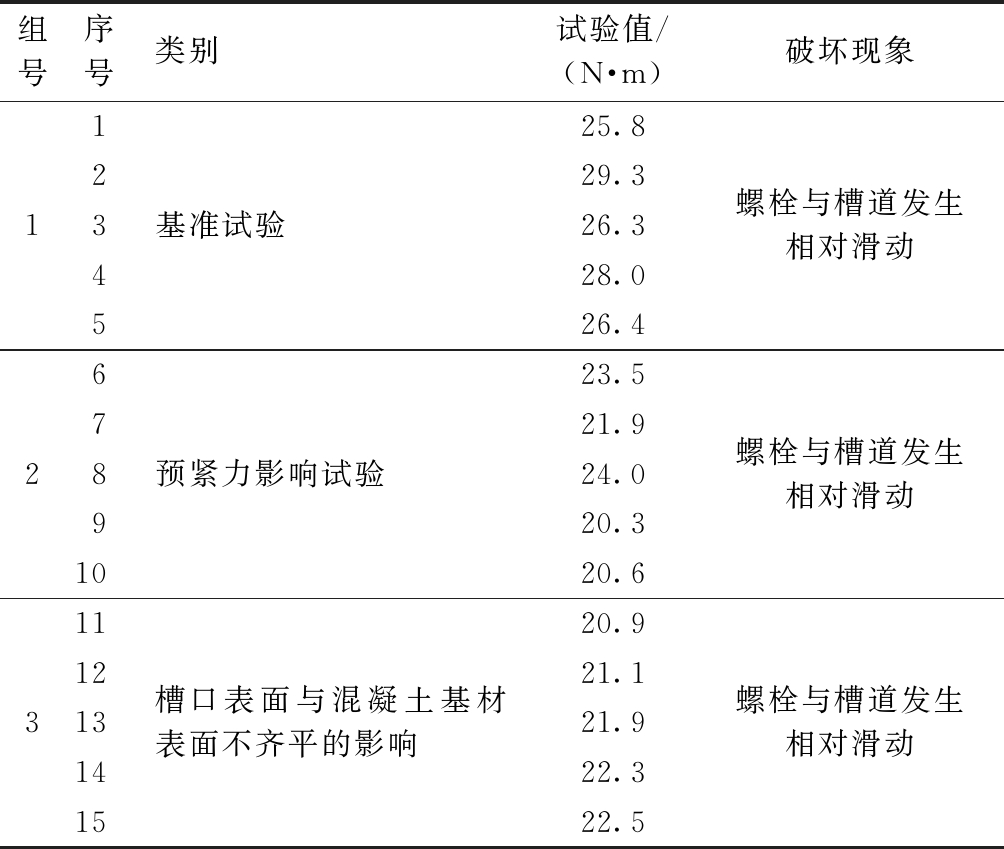

破坏值和对应的破坏状态见表3。

表3 扭矩作用下破坏值和破坏模式

Table 3 Failure values and failure modes under the action of torque

试件序号破坏值/(N·m)说明1256272 N·m时出现滑丝2176192 N·m时出现螺栓断裂3208224 N·m时出现滑丝4192208 N·m时出现螺栓断裂5240256 N·m时出现螺栓断裂

3.4 评 价

本试验采用式(2)[1]计算得到出现裂缝时的安装扭矩标准值Tk是否满足要求。

(2)

式中:Tinst为安装扭矩,即80N·m;fcu为混凝土150 mm立方体抗压强度标准值,MPa,取值为25 MPa;fcu,test,x为与检测同批次混凝土的150 mm立方体抗压强度实测平均值,MPa;取件数量不少于3。

根据试验,不等式右侧为149 N·m,Tk符合要求,则预埋锚件最小间距Smin、混凝土基材最小边距c1,min和混凝土基材最小厚度hmin符合要求,否则,在安装扭矩和预埋锚件间距不变的情况下,根据设计要求需要增加混凝土基材的厚度或最小边距[5]。

4 平行剪力的影响因素分析

4.1 背 景

槽式预埋件从受力方向而言,主要有3个方向。第一是垂直抗拉,拉力的作用最终通过螺栓施加,方向与槽口表面所在平面垂直;第二是垂直抗剪,剪力的作用最终通过螺栓施加,方向与相邻预埋锚件轴线所处平面垂直;第三是平行抗剪,剪力的作用最终通过螺栓施加,方向与槽道轴线方向平行。由于槽式预埋件应用广泛,三种受力情况在不同应用工况下都有出现。对于垂直抗拉和垂直抗剪作用,可以采用无机械咬合的槽式预埋件,对于承载平行剪力作用,需要采用有机械咬合槽式预埋件。对于平行剪力,预紧力和槽口表面与混凝土基材表面不齐平都会对其造成影响。

4.2 试验方法

本试验的目的是分别探求预紧力和槽口表面低于混凝土基材表面情况下,对平行剪力的影响。采用的样品信息如下:材质为Q345B,槽道截面尺寸规格30/20,螺栓型号M12,螺栓强度等级8.8级。使用双预埋锚件的槽式预埋件,预埋锚件间距为100 mm;预埋锚件轴线距离槽式预埋件端部最近距离为25 mm。

预埋了5根槽式预埋件进行基准试验。5根槽式预埋件进行预紧力影响试验,5根槽式预埋件进行槽口表面低于混凝土基材表面试验。

试验如图5所示[4]。

1—千斤顶; 2—力传感器; 3—加载支架; 4—剪切板; 5—剪切套; 6—位移传感器; 7—槽式预埋件; 8—预埋锚件; 9—聚四氟乙烯。

图5 平行抗剪试验示意

Fig.5 Schematic diagram of parallel shear test

首先,试验装置与混凝土基材表面接触的工装应垫聚四氟乙烯,目的是最大程度减小摩擦。试验均应在预埋锚件正上方位置安装T型螺栓和被紧固物,剪力加载方向应为槽式预埋件的短边方向。

基准试验中,槽口表面与混凝土基材表面齐平,扭矩施加采用误差在±5%以内的扭矩扳手,按产品安装说明中的安装扭矩Tinst进行紧固。施加扭矩至Tinst,10 min后应完全松开,并重新将扭矩施加至0.5Tinst。

预紧力影响试验应使用误差在±5%以内的扭矩扳手施加0.5Tinst扭矩, 10 min后进行检测。这个试验中没有先达到预紧力的设定值。

槽口表面与混凝土基材表面不齐平的影响试验应在被紧固物和混凝土表面之间垫3 mm厚钢板,按基准试验的要求完成扭矩安装后再进行检测。

4.3 试验结果

上述3组试验结果如表4所示。

4.4 评 价

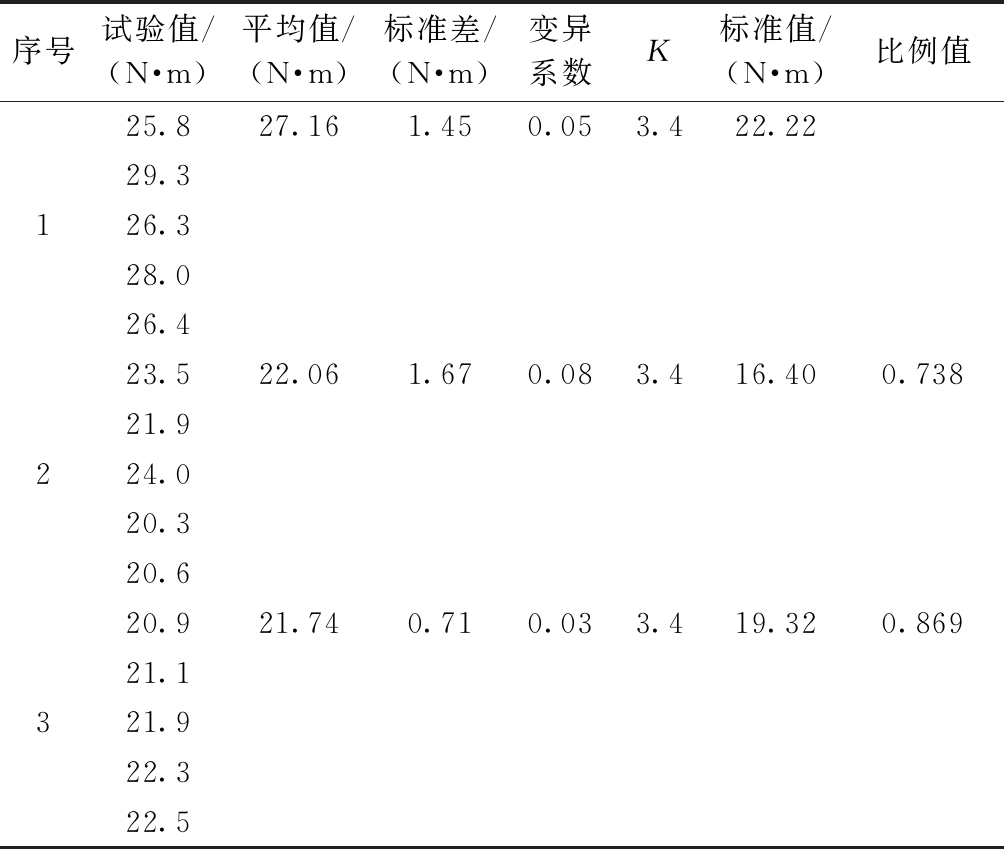

计算上述试验结果的标准值,计算结果见表5。

其中,组号1代表基准试验,组号2代表预紧力影响试验,组号3代表槽口表面与混凝土基材表面不齐平的影响。比例值分别是预紧力标准值与基准值的比例和表面不齐平情况下标准值与基准值的比例。

通过上述试验数据,可以得出如下结论:1)平行抗剪的主要破坏形式是机械咬合处齿牙破坏,属于钢材破坏,在混凝土基材最小边间距和厚度符合要求的情况下,不会发生混凝土破坏;2)安装扭矩造成的预紧力或槽道表面与混凝土表面不齐平造成的平行剪力承载力有明显降低。

表4 平行抗剪3组试验统计

Table 4 Statistics of parallel shear test results in 3 groups

组号序号类别试验值/(N·m)破坏现象123123456789101112131415基准试验 预紧力影响试验槽口表面与混凝土基材表面不齐平的影响25.829.326.328.026.423.521.924.020.320.620.921.121.922.322.5螺栓与槽道发生相对滑动螺栓与槽道发生相对滑动螺栓与槽道发生相对滑动

表5 平行抗剪3组试验的标准值统计

Table 5 Statistics of parallel shear test results in 3 groups

序号试验值/(N·m)平均值/(N·m)标准差/(N·m)变异系数K标准值/(N·m)比例值12325.827.161.450.053.422.2229.326.328.026.423.522.061.670.083.416.400.73821.924.020.320.620.921.740.710.033.419.320.86921.121.922.322.5

5 结束语

鉴于槽式预埋件在预制构件上的应用,对于预锚固系统的质量应有全面的认识和管控。仅要求槽式预埋件本身的质量,比如,裸槽垂直抗拉、平行抗剪等钢材破坏的要求是无法全面评价预锚固系统的质量。因此,对于安装扭矩的控制、预紧力的影响,槽口表面与表面不齐平的影响应予以综合评价。因为这些参数之间是相互关联影响的。上述从预锚固体系的角度落实相关安装性能引发的潜在问题,不仅仅是槽式预埋件制造商需要参与,设计单位、预制构件厂、施工单位都应把控相关环节,才能有效地确保预锚固系统的预期性能。因此,与安装性能密切相关的参数包括安装扭矩、混凝土基材强度、最小边距和厚度,在深化设计、预埋制造和现场安装时应重点关注。

槽口表面与混凝土基材表面设计要求应明确齐平。对于目前不齐平的情况,从预制构件厂的角度可以考虑维持现有工艺,但需要考虑调整模具,解决槽口上部密封条带来不齐平的影响。也可不使用密封条,通过调整槽式预埋件与模具的固定技术方案,加强弥合度,降低漏浆率。

施工单位应使用扭矩扳手,根据产品安装要求,施加安装扭矩,确保合理预紧力。

作为槽式预埋件的制造商,首先,应提供产品的全套参数,比如垂直抗拉、垂直抗剪、平行抗剪、安装扭矩、混凝土基材最小边距和厚度、槽式预埋件最小间距等。其次,为降低预制构件厂浇筑和振捣时的漏浆率,槽道内腔填充物应采用较高硬度,且形状与槽道内腔契合的填充物。最后,对于表面不齐平的问题,可以考虑采用加入钢垫片解决,但应注明安装扭矩是否与混凝土直接接触的连接方式相同。

[1]EOTA.Anchor Channels:EAD 330008-02-0601[S]. Brussels:EOTA,2016.

[2]International Code Council Evaluation Service. Acceptance Criteria for Anchor Channels in Concrete Elements: AC232[S]. Los Angeles: ICC-ES,2016.

[3]中华人民共和国铁道部.电气化铁路接触网隧道内预埋槽道:TB/T 3329—2013[S].北京:中国铁道部出版这,2013.

[4]EOTA. Guideline for European Technical Approval of Metal Anchors for Use in Concrete: ETAG001Annex A [S]. Brussels:EOTA,2016.

[5]EOTA. Design of Anchor Channels: EOTA TR047[S].Brussels:EOTA,2018.