随着全球工业化的发展,煤的消耗量与日俱增,粉煤灰作为一种工业副产品,每年的排放量巨大,对环境生态造成了巨大的危害。在拌和混凝土过程中用粉煤灰取代部分水泥(一般取代量不大于40%),掺入水泥基材料后与基体中水化产生的Ca(OH)2发生“火山灰”反应,可以提高混凝土的密实度及后期强度。研究表明[1]:掺入具有火山灰活性的粉煤灰能提高凝胶结构中硅氧四面体聚合物链长,有利于凝胶结构的稳定。凝胶结构的改变还可以提高其对有害碱金属离子的吸附,降低混凝土孔溶液中有害离子的浓度,抑制混凝土中碱骨料反应的发生[2-3]。

大掺量粉煤灰(一般大于50%的取代量)胶凝体系的应用,不仅可以减少水泥的用量,降低混凝土的水化热,还可以解决粉煤灰堆放的污染问题,节约部分水泥,减少水泥生产中对环境的危害及降低工程造价,实现废弃物最大化资源利用。但是,大掺量粉煤灰胶凝体系,由于体系中水泥熟料含量大大降低,会使得混凝土的早期强度较低,不能满足工程建设需要。基于以上问题,现有技术主要是通过化学激发[4]、物理粉磨激发[5]、热激发[6-7]和复合手段激发[8-9]来提高大掺量粉煤灰胶凝体系的早期力学性能。随着纳米技术在混凝土中的应用,人们发现纳米颗粒可促进水泥早期水化反应,显著提高水泥基材料的早期力学性能[10]。但另一方面,纳米颗粒的比表面积特性使得其可以吸附水泥基材料中拌合物的自由水,降低水泥基材料的流动性。本文研究利用纳米黏土来改善大掺量粉煤灰胶凝体系的力学性能,探讨其对胶凝体系的影响机理。

1 原材料及配合比

1.1 试验原材料

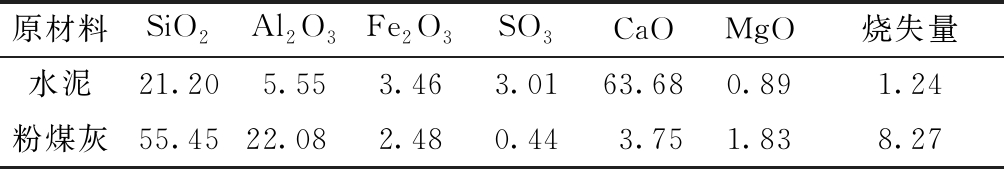

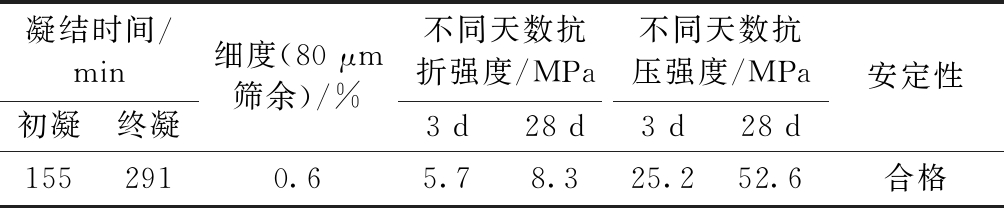

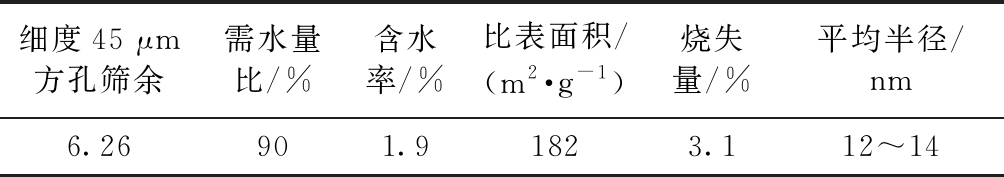

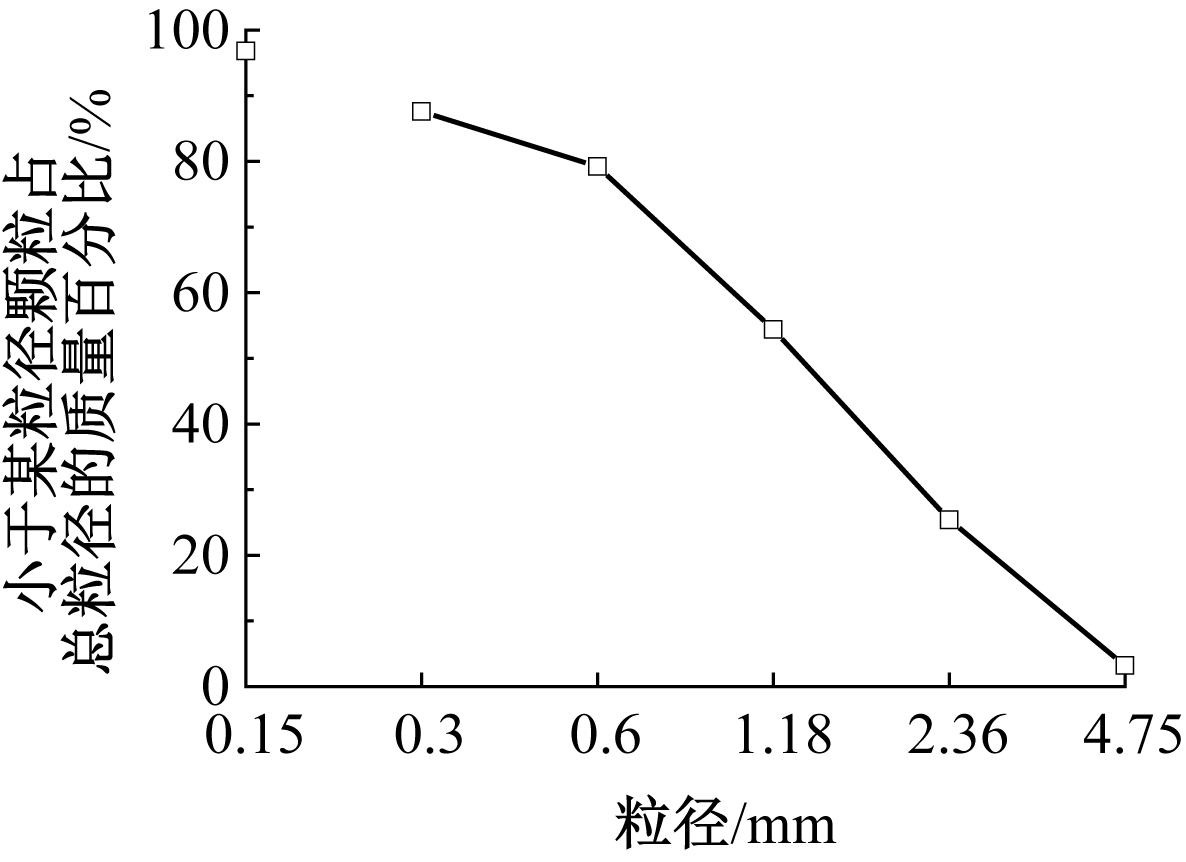

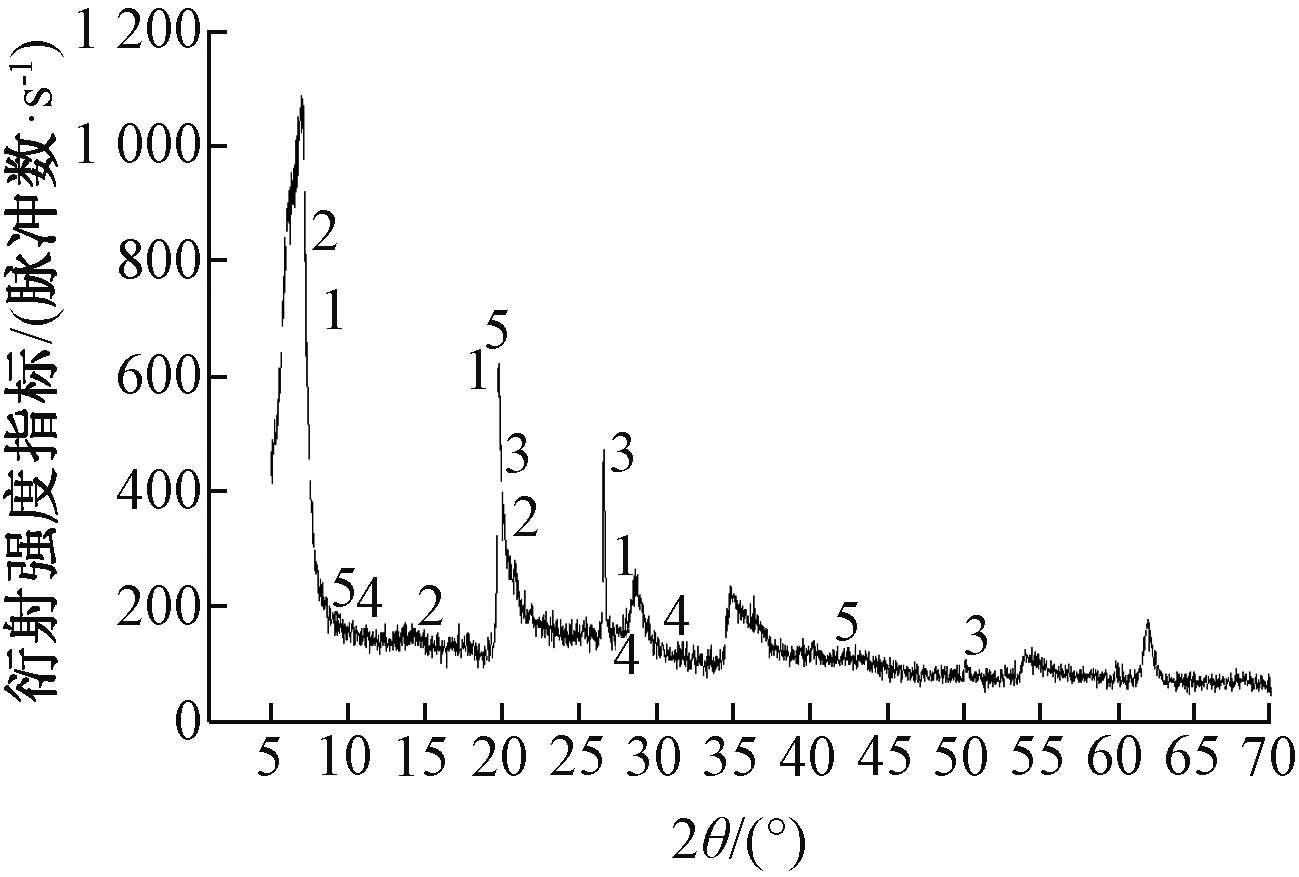

水泥选用秦岭牌P·O42.5水泥,比表面积为330 m2/kg,其化学组成及物理指标见表1和表2;粉煤灰为Ⅰ级粉煤灰,其化学组成见表1;试验所用砂是Ⅰ区的中砂,其表观密度和堆积密度分别为2 630,1 418 kg/m3,细度模数为2.42,其颗粒级配筛分见图1;水选用自来水;聚羧酸高效减水剂,其减水率为20%,掺量为胶凝材料质量的1%。纳米黏土的比表面积为182 m2/g,平均半径为13 nm,性能参数见表3,纳米黏土的X射线衍射图(XRD)结果见图2。

表1 水泥和粉煤灰化学组成

Table 1 Chemical composition of cement and FA %

原材料SiO2Al2O3Fe2O3SO3CaOMgO烧失量水泥21.205.553.463.0163.680.891.24粉煤灰55.4522.082.480.443.751.838.27

表2 水泥各项性能指标

Table 2 Peformance indicators of cement

凝结时间/min初凝终凝细度(80 μm筛余)/%不同天数抗折强度/MPa不同天数抗压强度/MPa3 d28 d3 d28 d安定性1552910.65.78.325.252.6合格

表3 纳米黏土各项性能指标

Table 3 Performance indicators of nano-clay

细度45 μm方孔筛余需水量比/%含水率/%比表面积/(m2·g-1)烧失量/%平均半径/nm6.26901.91823.112~14

图1 砂的筛分级配

Fig.1 Grading curve of coral fine sand

1—贝得石; 2—C-S-H凝胶; 3—SiO2; 4—水合硅酸氧化钙; 5—含有铝、钙、氢、氧、硫的三棱锥状白气矿物。

图2 纳米黏土X-ray衍射谱

Fig.1 X-ray diffraction spectrum of nano-clay

1.2 试验配合比

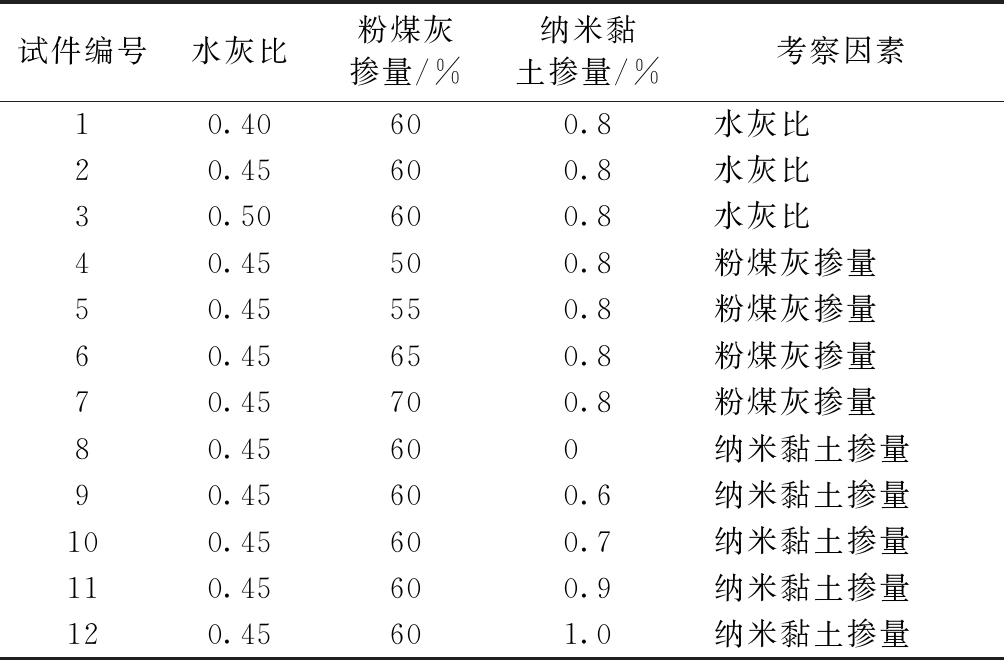

试验参照 GB 175—2008《通用硅酸盐水泥》标准,砂用量为1 350 kg/m3,胶凝材料用量为450 kg/m3;考察了水胶比、纳米黏土掺量对不同掺量的粉煤灰胶凝体系的流动度、抗压强度和抗折强度的影响,其中,水胶比为0.4、0.45和0.5;纳米黏土掺量为胶凝材料的0.6%、0.7%、0.8%、0.9%和1.0%;粉煤灰取代水泥用量为50%、55%、60%、65%和70%。不加纳米黏土组作为空白对照组。具体考察因素见表4。

表4 大掺量粉煤灰胶凝体系试验考察因素

Table 4 Experimental factor of cementitious system with high-volume FA

试件编号水灰比粉煤灰掺量/%纳米黏土掺量/%考察因素10.40600.8水灰比20.45600.8水灰比30.50600.8水灰比40.45500.8粉煤灰掺量50.45550.8粉煤灰掺量60.45650.8粉煤灰掺量70.45700.8粉煤灰掺量80.45600纳米黏土掺量90.45600.6纳米黏土掺量100.45600.7纳米黏土掺量110.45600.9纳米黏土掺量120.45601.0纳米黏土掺量

2 试验方法

40 mm×40 mm×160 mm的砂浆试块用于抗压强度和抗折强度测试;XRD测试龄期为28 d,试验采用Bruker D8型衍射仪;扫描电镜(SEM)试验采用日立Model S-4800型场发射扫描电镜,测试龄期为7,28 d。

3 结果和讨论

3.1 流动度

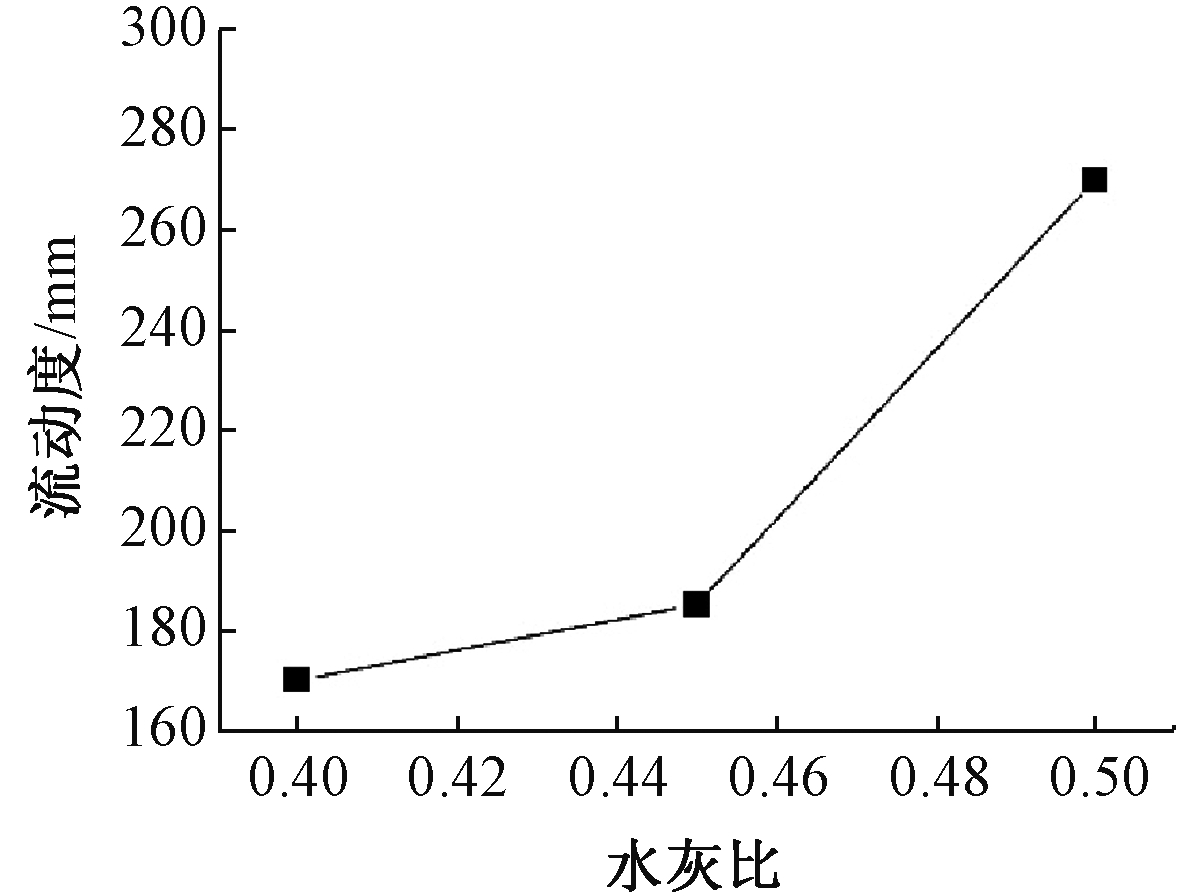

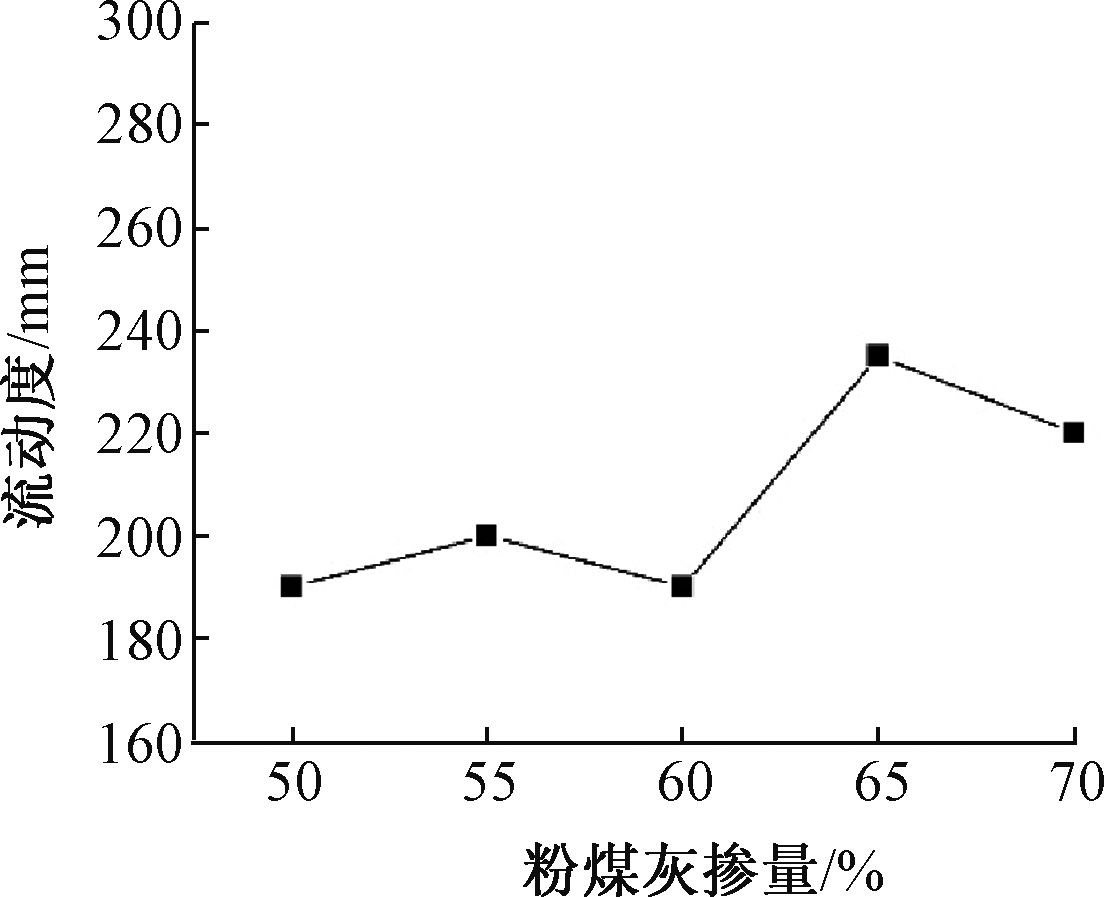

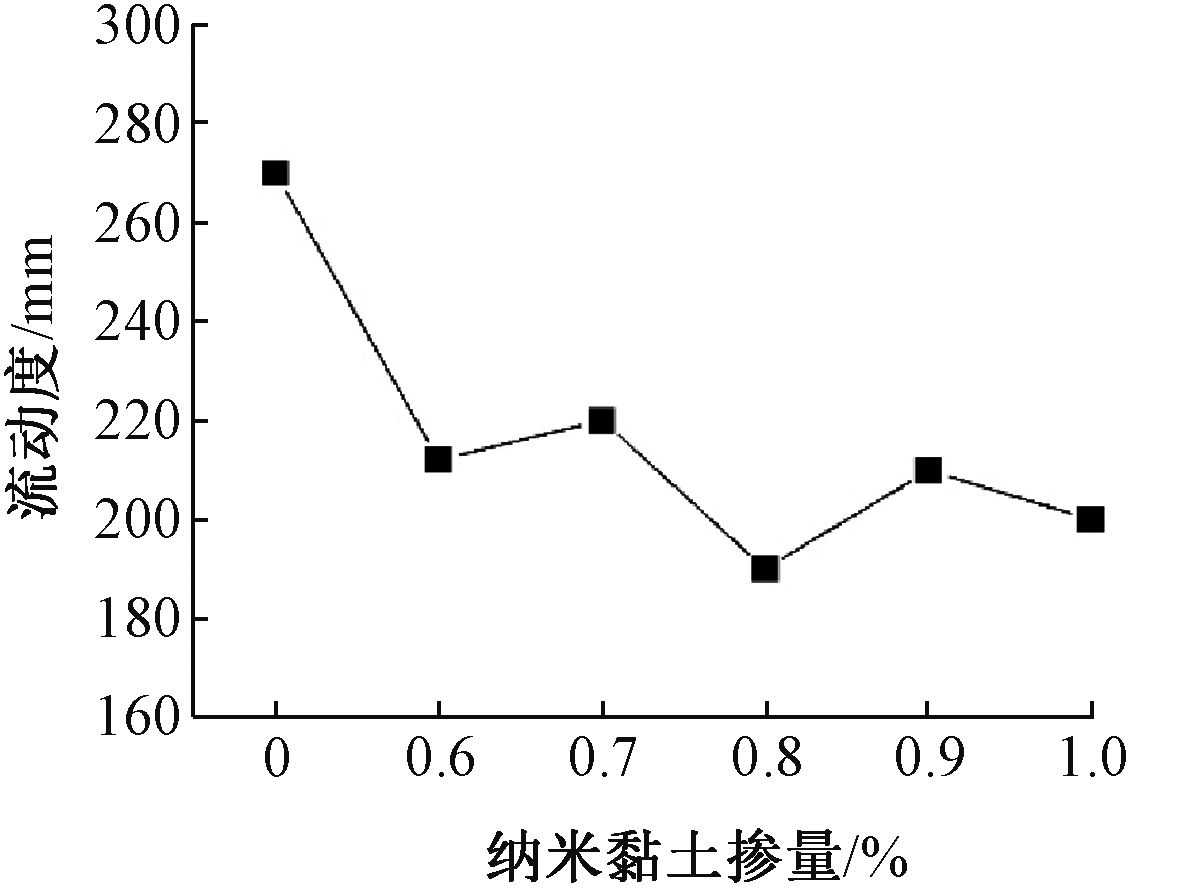

水胶比、粉煤灰掺量及纳米黏土掺量对大掺量粉煤灰胶凝体流动度的影响规律见图3~图5。从图3可以看出:随着水胶比的增大,大掺量粉煤灰砂浆的流动度也在增加;当水胶比由0.4增加到0.45时,砂浆的流动度增大了11.76%;水胶比由0.45增加到0.5,砂浆的流动度增大了42.11%。这是因为水胶比在0.45以下时,大部分拌和水被水泥的絮凝结构包裹住,导致自由流动的水量较少,故大掺量粉煤灰砂浆的流动度较低。当水胶比增大到0.50时,增加的水(相比水胶比为0.45)大部分以游离状态存在,使砂浆的流动度急剧上升。从图4可以看出:粉煤灰掺量在50%~60%时,砂浆的流动度变化幅度不是很大;而当粉煤灰掺量在65%~70%之间时,砂浆的流动度明显增加,提升幅度在18%~20%。出现这种现象的原因是由于粉煤灰的形态效应。一方面,粉煤灰玻璃体微珠颗粒在水泥中可以起到滚珠作用及填充水泥颗粒之间的空隙,降低了水泥砂浆拌和物的内摩擦力,改善了砂浆的级配,增加了砂浆的流动度。另一方面,粉煤灰的保水作用降低了砂浆的水化热。从图5可以看出:大掺量粉煤灰砂浆中掺入纳米黏土(掺量在0.6%~1.0%),砂浆的流动度明显降低,下降幅度在13.0%~29.6%。这是因为纳米黏土的比表面积非常大,是水泥颗粒比表面积的550倍左右(水泥为330 m2/kg,纳米黏土为182 m2/g),因此其吸附水分的能力十分强,导致砂浆的流动度急剧下降[11]。

图3 水胶比w/b对大掺量粉煤灰砂浆流动性的影响(粉煤灰掺量为60%)

Fig.3 The influence of w/b on the fluidity of the cementitious system with high-volume FA(60% FA content)

图4 粉煤灰掺量对大掺量粉煤灰砂浆流动性的影响

Fig.4 The influence of the FA content on the fluidity of cementitious system with high-volume FA(60% FA content)

图5 纳米黏土掺量对大掺量粉煤灰砂浆 流动性的影响(粉煤灰掺量为60%)

Fig.5 The influence of NC content on the fluidity of cementing system with high-volume FA(60% FA content)

3.2 抗压强度

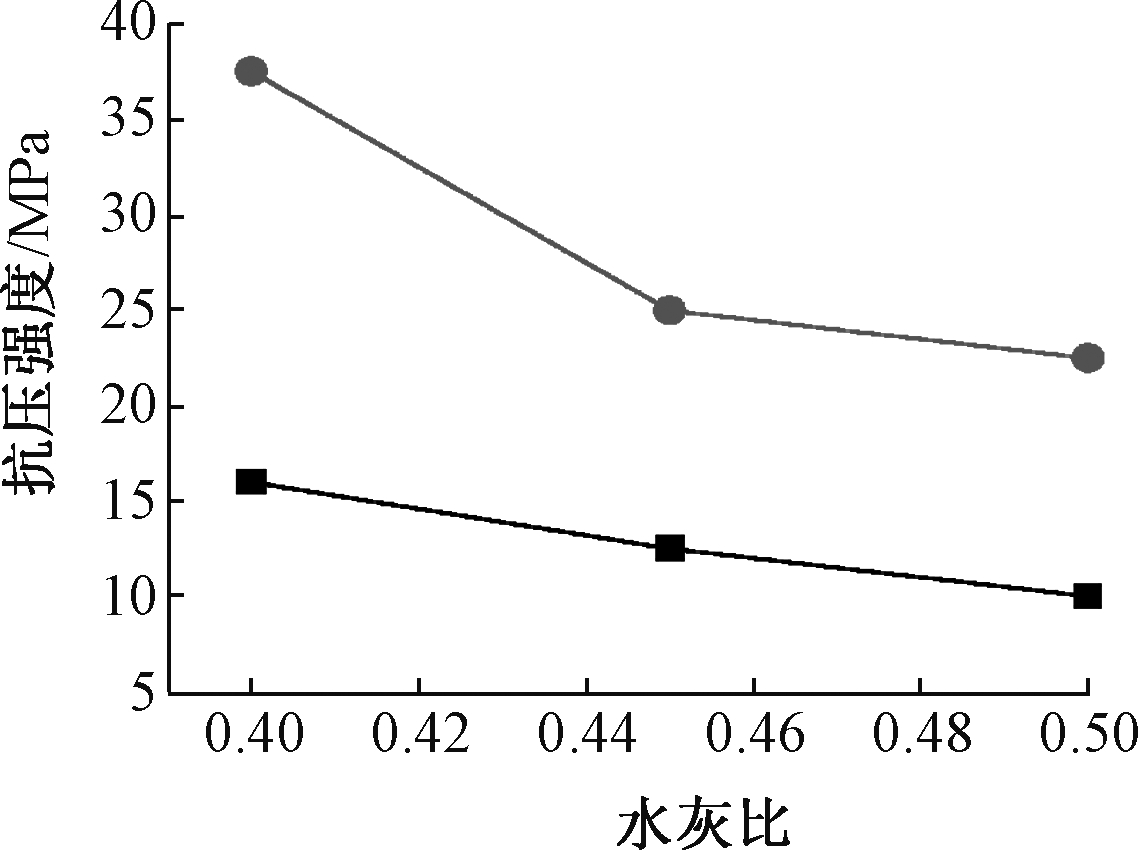

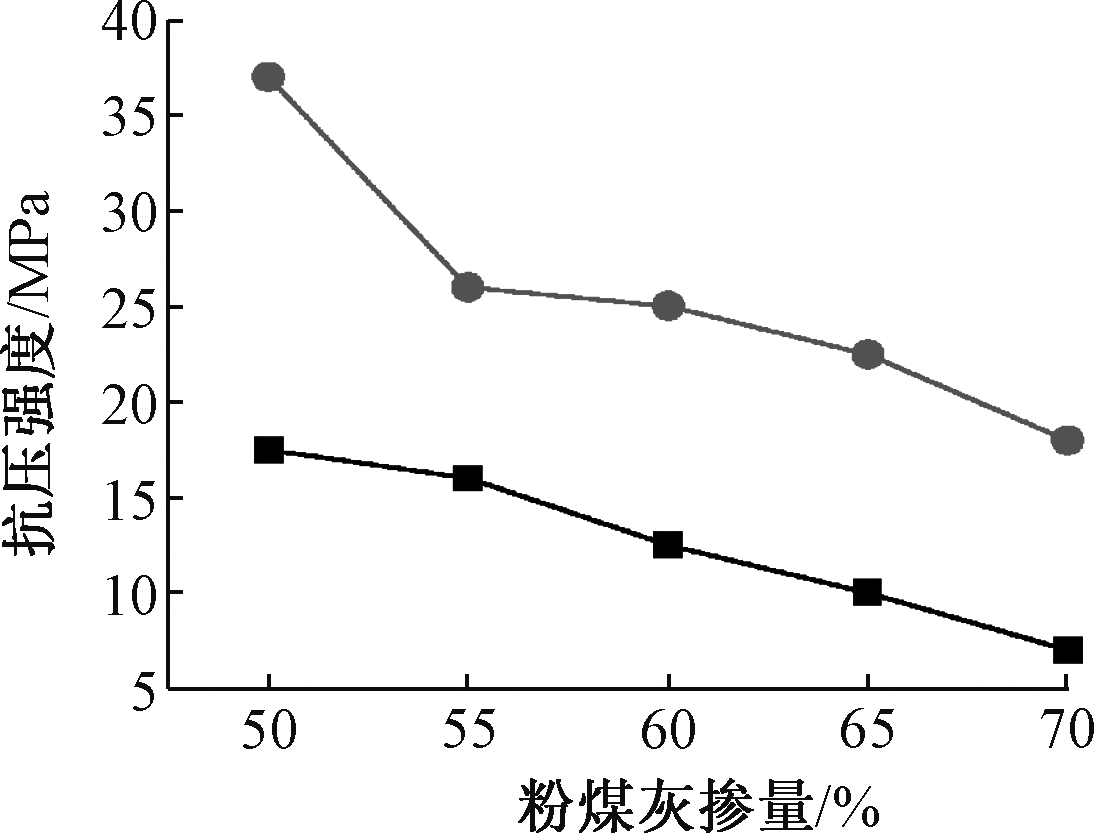

水胶比、粉煤灰掺量及纳米黏土掺量对大掺量粉煤灰砂浆7,28 d的抗压强度影响规律见图6~图8。从图6可以看出:随着水胶比的增大,砂浆的7,28 d抗压强度都在下降,下降幅度分别为27.36%和33.4%。主要是因为水胶比越大,砂浆中的自由水分越多,在水泥水化中形成的孔隙较大,导致砂浆的抗压强度下降。从图7可以看出:随着粉煤灰掺量的增加,砂浆的7,28 d抗压强度都出现下降,7 d抗压强度从18.75 MPa下降到7.81 MPa,28 d的抗压强度从37.03 MPa下降到17.08 MPa。这主要是因为粉煤灰的掺入降低了水泥的用量,水泥用量的减少,体系中生成的Ca(OH)2的量也减少,较少的Ca(OH)2量不足以激发全部粉煤灰的活性,导致体系的7,28 d抗压强度下降[12]。

![]() — 7 d;

— 7 d;![]() — 28 d。

— 28 d。

图6 水胶比w/b对大掺量粉煤灰砂浆 抗压强度影响规律(粉煤灰掺量为60%)

Fig.6 The influence of w/b on the compressive strength of cementitious system with high-volume FA(60% FA content)

![]() — 7 d;

— 7 d;![]() — 28 d。

— 28 d。

图7 粉煤灰掺量对大掺量粉煤灰砂浆抗压强度影响(纳米黏土掺量为0.8%)

Fig.7 The influence of FA content on the compressive strength of cementitious system with high-volume FA(0.8% FA content)

从图8可以得到,掺入纳米黏土对砂浆7 d抗压强度影响不大,但明显提高了砂浆的28 d抗压强度,提升幅度在37.5%~49.5%,且0.6%的纳米黏土掺量为最佳掺量。掺入纳米黏土到大掺量粉煤灰体系中提高了28 d抗压强度,其原因可以解释如下:1)由于纳米黏土的“晶核作用”[13],纳米颗粒十分细小,为水泥的水化提供了成核点,促进的水泥颗粒的结晶及生长;2)由于纳米黏土的“填充作用”[14],纳米黏土填充了水泥水化及水分蒸发所形成的孔隙,增加了体系的密实度,提高了体系的强度。但是,当纳米黏土掺量较大时,纳米黏土颗粒将会发生团聚,导致其在水泥砂浆中的分散性不良,因此,0.6%是最佳掺量。

![]() — 7 d;

— 7 d;![]() — 28 d。

— 28 d。

图8 纳米黏土掺量对大掺量粉煤灰砂浆抗压强度影响(粉煤灰掺量为60%)

Fig.8 The influence of NC on the compressive strength cementitious system with high-volume FA(60% FA content)

3.3 抗折强度

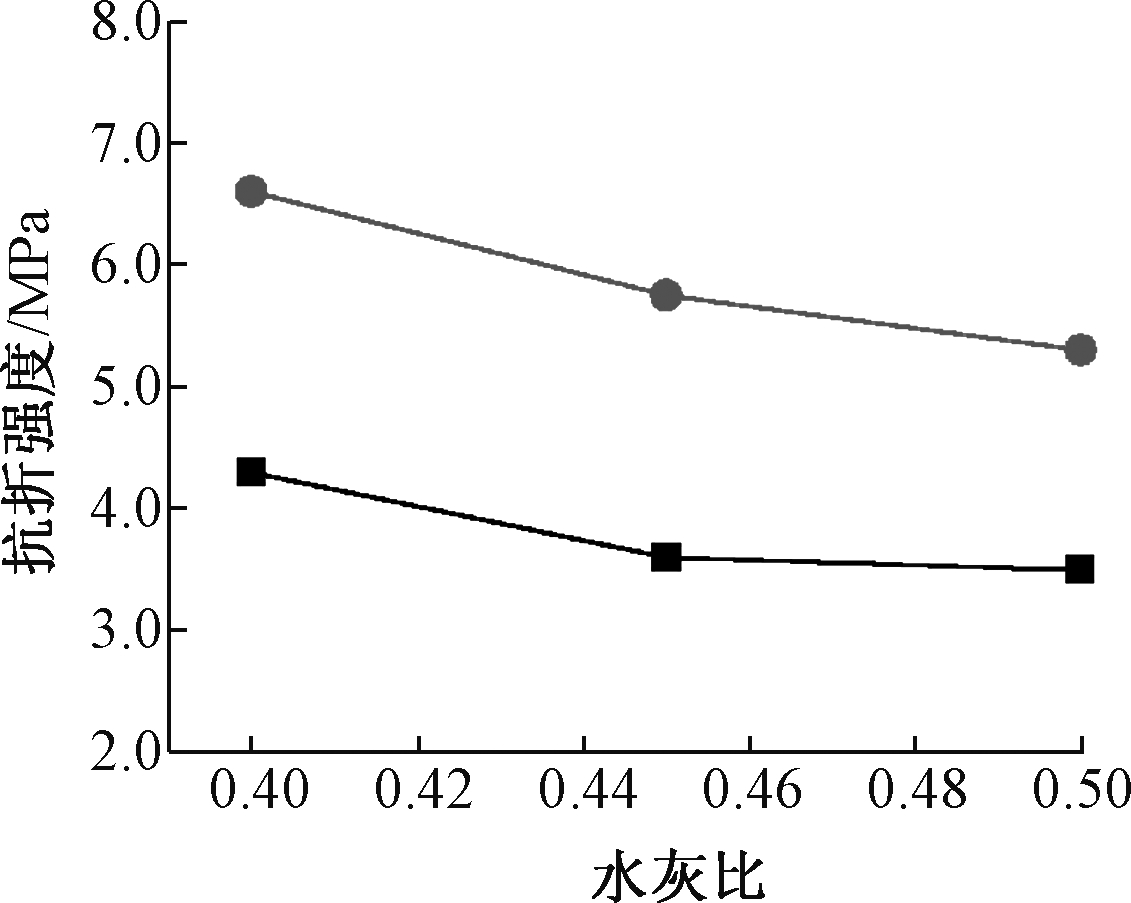

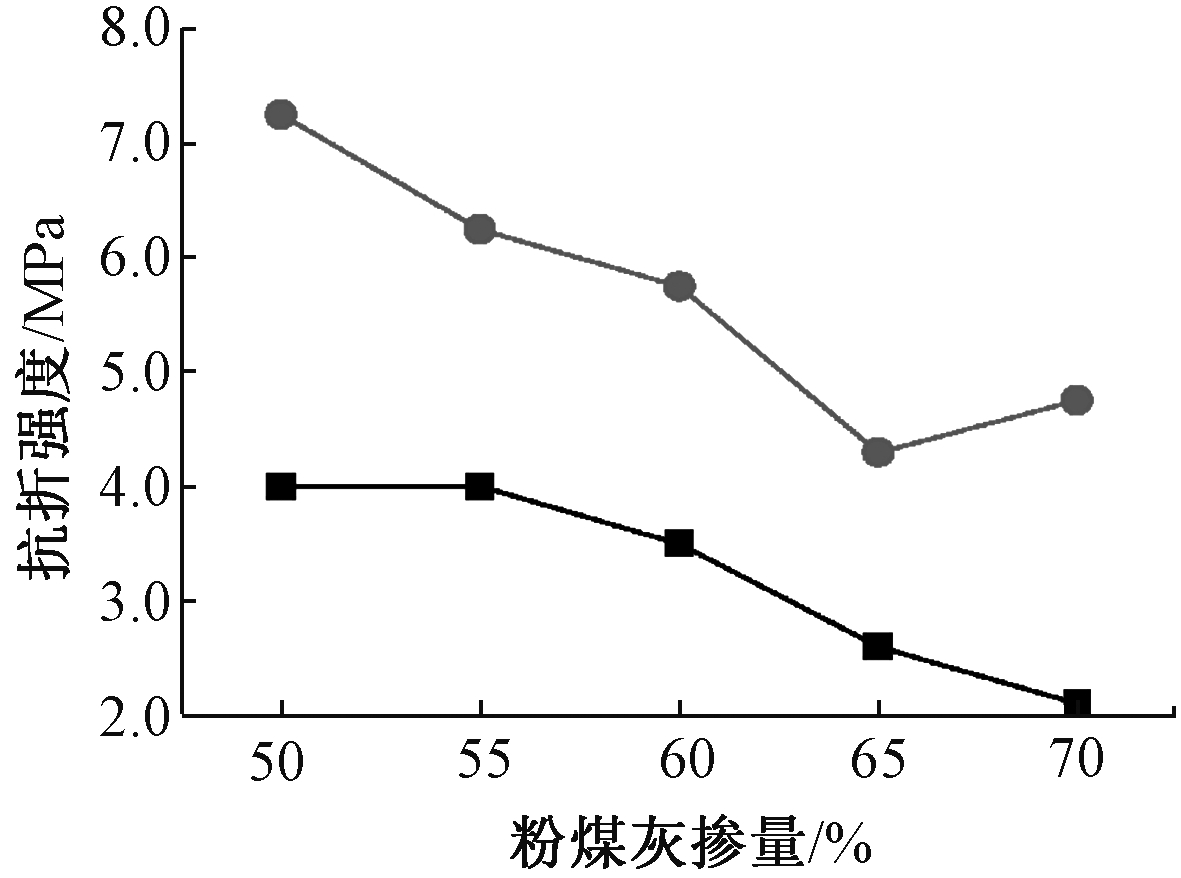

水胶比、粉煤灰掺量及纳米黏土掺量对大掺量粉煤灰砂浆7,28 d的抗折强度影响规律见图9~图11。从图9可以得到:随着水胶比的增大,砂浆的7,28 d抗折强度都在下降,原因是因为水胶比越大,水泥颗粒与砂子之间的黏结界面处的水分越多,造成水泥颗粒与砂子之间黏结界面较弱,使体系的抗折强度降低。从图10可以得到:随着粉煤灰掺量的增加,体系的7,28 d抗折强度一直下降,但是掺入70%粉煤灰的28 d抗折强度却小幅度上升(与60%的粉煤灰相比较)。这是因为大掺量粉煤灰导致水泥水化生成的水合硅酸钙C-S-H等产物较少及粉煤灰的活性没有被完全激发,使砂浆的抗折强度下降。70%掺量粉煤灰28 d抗压强度上升可能是因为粉煤灰的填充效应,填充了水泥水化及水分蒸发所形成的孔隙。

![]() — 7 d;

— 7 d;![]() — 28 d。

— 28 d。

图9 水胶比w/b对大掺量粉煤灰砂浆 抗折强度影响规律(粉煤灰掺量为60%)

Fig.9 The influence of w/b on the flexural strength of cementitious system with high-volume FA(60% FA content)

![]() — 7 d;

— 7 d;![]() — 28 d。

— 28 d。

图10 粉煤灰掺量对大掺量粉煤灰砂浆抗折强度 影响规律(纳米掺量为0.8%)

Fig.10 The influence of FA content on the flexural strength of cementitious system with high-volume FA(0.8% FA content)

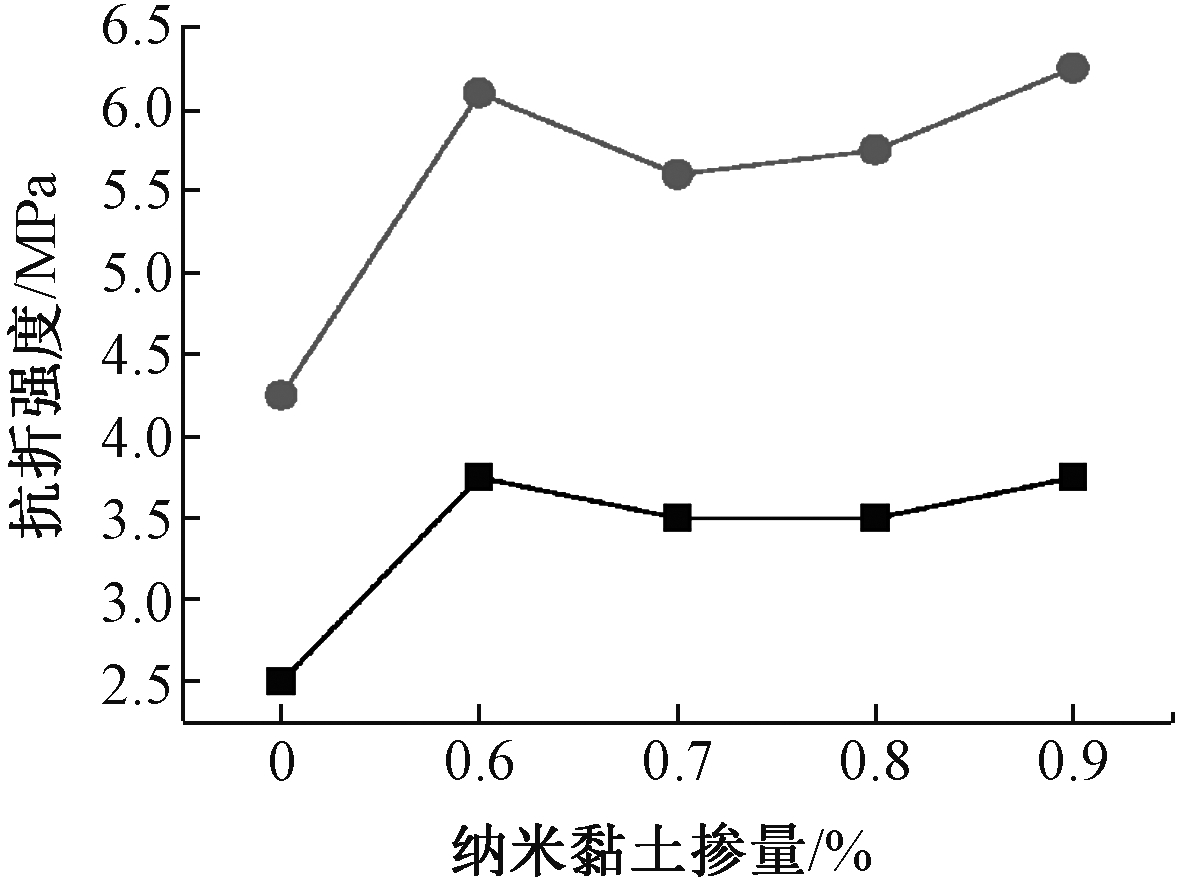

![]() — 7 d;

— 7 d;![]() — 28 d。

— 28 d。

图11 纳米黏土对大掺量粉煤灰砂浆 抗折强度影响规律(粉煤灰掺量为60%)

Fig.11 The influence of nano-clay on the flexural strength of cementitious system with high-volume FA(60% FA content)

从图11可以看出:掺入纳米黏土可以大幅度地提高大掺量粉煤灰砂浆的7,28 d抗折强度,提升幅度在15%~20%。这是因为纳米黏土的“晶核效应”“填充效应”,促进了水泥的水化,填充了孔隙,增强了砂浆的密实度,提高了体系的抗折强度。

3.4 微观分析

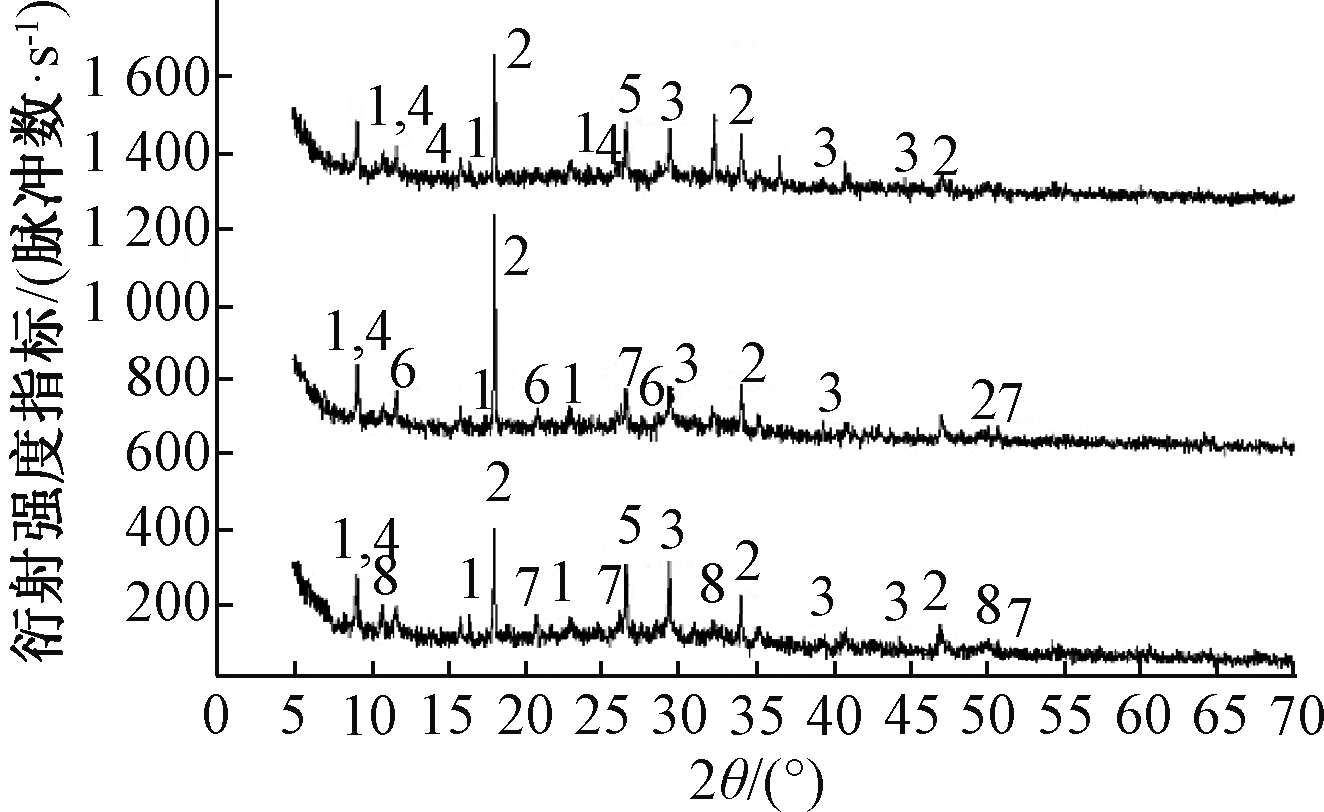

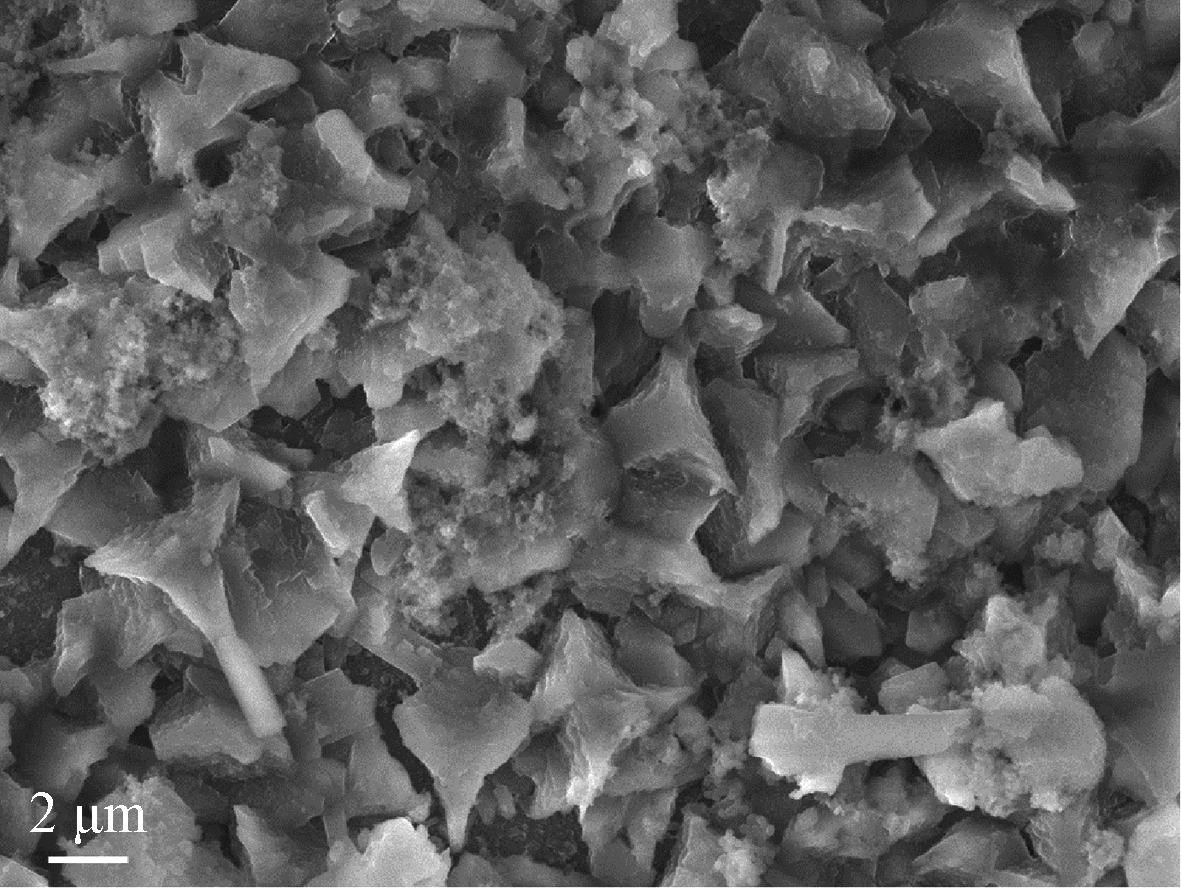

未掺纳米黏土、掺量为0.6%、1.0%纳米黏土砂浆28 d的XRD结果如图12所示;掺入0.6%纳米黏土的砂浆水化28 d的SEM图见图13。从图12可以看出:掺入纳米黏土的XRD与未掺纳米黏土的砂浆的水化产物种类变化不大,说明掺入纳米黏土没有改变体系的水化产物种类,只改变了体系水化产物的含量。掺入纳米黏土的XRD图中出现了SiO2的峰值,这是由纳米黏土自身所带来的。从图13可以看到:掺入纳米黏土,水浆生成的水化产物更加致密[15],没有明显的凝胶孔隙的存在。说明纳米黏土促进了水泥颗粒的水化,填充了孔隙,这与抗压强度与抗折强度的结果是一致的。

1—Ca6Al2(SO4)3(OH)1226H2O; 2—Ca(OH)2; 3—CaCO3; 4—Ca3Si(OH)6(CO3)(SO4)12H2O; 5—CaAl2Si2O84H2O; 6—CaSO42H2O; 7—SiO2; 8—Ca2Fe2O5。

图12 砂浆掺入纳米黏土后水化28 d的XRD谱

Fig.12 XRD of cementitious system with NC after 28 days of hydration

图13 掺入0.8%纳米黏土水化28 d SEM图

Fig.13 SEM of cementitions system with 0.8% NC after 28 days of hydration

4 结束语

通过对水胶比、粉煤灰掺量及纳米黏土掺量对大掺量粉煤灰砂浆的流动度、抗压强度和抗折强度的影响规律的研究,可以得到以下规律:1)水胶比越大,大掺量粉煤灰砂浆的流动度越大;粉煤灰掺量在50%~60%时,对砂浆的流动度影响不大,但是掺量大于60%时,可以明显提高砂浆的流动度;掺入纳米黏土显著降低了砂浆的流动度,降低幅度在13.0%~29.6%之间;2)水胶比及粉煤灰掺量越大,砂浆的7,28 d抗压强度及抗折强度越低;纳米黏土的掺量越高,体系28 d抗压强度和抗折强度越高,抗压强度和抗折强度提升幅度分别在37.5%~49.5%和15%~20%;3)XRD和SEM结果表明,掺入纳米黏土没有改变体系水化产物的种类,只改变了体系水化产物的含量;水泥水化产物的微观结构更加密实。

[1]魏风艳, 许仲梓. 粉煤灰抑制ASR的机制[J]. 材料科学与工程学报, 2005, 23(5):537-541.

[2]王智, 钱觉时. 可持续发展与粉煤灰的建材资源化[J]. 粉煤灰综合利用, 1999(2): 41-45.

[3]BILODEAU A, MALHOTRA V M. High-Volume Fly Ash System: Concrete Solution for Sustainable Development[J]. Materials Journal, 2000, 97(1): 41-48.

[4]陶新明, 周翔, 廖飞宇, 等. 化学激活剂对大掺量粉煤灰泡沫混凝土抗压强度和抗折强度的影响[J]. 福建建设科技, 2018(6):36-38.

[5]PAYA J, BORRACHERO M V E.Mechanical Treatment of Fly Ashes: Part IV. Strength Development of Ground Fly Ash-Cement Mortars Cured at Different Temperatures[J].Cement and Concrete Research, 2000, 30(4):543-551.

[6]GO I S, LUXAN M P, MAC

I S, LUXAN M P, MAC AS A. Activation of the Fly Ash Pozzolanic Reaction by Hydrothermal Conditions [J]. Cement and Concrete Research, 2003, 33(9):1399-1405.

AS A. Activation of the Fly Ash Pozzolanic Reaction by Hydrothermal Conditions [J]. Cement and Concrete Research, 2003, 33(9):1399-1405.

[7]WANG K, SHAH S P, MISHULOVICH A. Effects of Curing Temperature and NaOH Addition on Hydration and Strength Development of Clinker-Free CKD-Fly Ash Binders [J]. Cement and Concrete Research, 2004, 34(2): 299-309.

[8]BABAIAN P M, WANG K, MISHULOVICH A, et al. Effect of Mechanochemical Activation on Reactivity of Cement Kiln Dust-Fly Ash Systems [J]. ACI Materials Journal, 2003, 100(1): 55-62.

[9]汤青青, 张丽娟, 孙国文, 等. 三乙醇胺-氢氧化钙对大掺量粉煤灰水泥胶凝体系早期活性激发[J]. 硅酸盐通报, 2018, 37(9):2737-2742.

[10]黄煜镔, 陈剑雄. 大掺量粉煤灰掺合料中超细矿渣的作用[J]. 四川建筑科学研究, 2001, 27(4):65-67,70.

[11]陆银平, 张玉德. 纳米粘土的制备及应用研究进展[J]. 化工新型材料, 2009, 37(10):8-10.

[12]QIAN J, SHI C, WANG Z. Activation of Blended Cements Containing Fly Ash[J]. Cement and Concrete Research, 2001, 31(8):1121-1127.

[13]NORHASRI M S M, HAMIDAH M S, FADZIL A M. Applications of Using Nano Material in Concrete: A Review[J]. Construction and Building, 2017, 133(15): 91-97.

[14]NAZARI A, RIAHI S. The Effects of Zinc Dioxide Nanoparticles on Flexural Strength of Self-Compacting Concrete [J]. Composites Part B: Engineering, 2011, 42(2):167-175.

[15]MENG T, YU Y, QIAN X, et. al. Effect of Nano-TiO2 on the Mechanical Properties of Cement Mortar [J]. Construction and Building Materials, 2012, 29: 241-245.