1930年,世界上的第一块蜂窝板诞生,由Posco公司和Hanlim公司联合研制[1],此后便有很多专家学者对其力学性能进行研究,由于蜂窝板具有高比强度、高比刚度、隔声隔热、稳定性好等诸多优点,目前广泛应用于船舶、列车、航空航天、建筑等领域[2-6]。1910年,美国将蜂窝梁首次应用于工程实践中[7],国内对蜂窝梁的研究始于20世纪80年代[8-9]。蜂窝梁以其高比刚度、比强度、节材省料、经济美观、抗震性能好等诸多优点而作为承重构件广泛应用于建筑领域[10-15]。

由远大可建提出、湖南大学参与共同研发的不锈钢芯板结构是一种拟应用于建筑结构领域的新型结构受力体系,由上、下面板以及面板之间以一定间距排布的薄壁圆管通过铜钎焊焊接而成,不锈钢芯板标准板件模型见文献[16]。不锈钢芯板类似于蜂窝板,从不锈钢芯板中隔离出来的板条又类似于蜂窝梁,将蜂窝板与蜂窝梁两者的优良结构特性巧妙地结合在一起。不锈钢材料良好的耐腐蚀性、耐久性、高温性能、低温韧性和抗冲击性能等诸多优良特性也被运用于这种结构体系[17-18],通过工厂预制标准件,对标准件进行加工形成梁、板、柱和墙等构件,在施工现场进行拼装,符合我国大力发展装配式结构的趋势。而不锈钢芯板结构作为一种全新的建筑结构受力体系,国内目前并没有指导该体系进行工程设计的相关设计标准,所以对其进行结构性能研究是十分有必要的。当不锈钢芯板作为楼板使用时,对其进行挠度计算的研究显得尤为重要。

可以借鉴蜂窝梁和蜂窝板的相关研究方法来对不锈钢芯板的挠度计算进行研究,对于这两种结构的研究,目前国内外学者采用的方法主要有理论分析、试验研究和有限元分析等。本研究将先对多组不锈钢芯板进行三点弯曲试验研究,再通过虚功原理推导出不锈钢芯板的跨中挠度计算式,并利用试验结果对挠度计算式进行验证。建立与试验相对应的有限元模型进行分析研究,通过对比试验结果与有限元分析结果,验证有限元模型的有效性,并对挠度计算式中的不确定参数进行分析。另外,通过对不锈钢芯板受弯情况下的破坏形态和破坏机理等进行研究以探究这种结构的合理性和实用性,进而为不锈钢芯板结构受弯构件设计和应用提供依据。

1 试验研究

1.1 试验方案

1.1.1 试验概况

采用三点弯曲试验方法对两组不锈钢芯板试件进行静力试验,观察试件破坏形态,分析荷载-挠度关系及荷载-应变关系。

1.1.2 试验设计

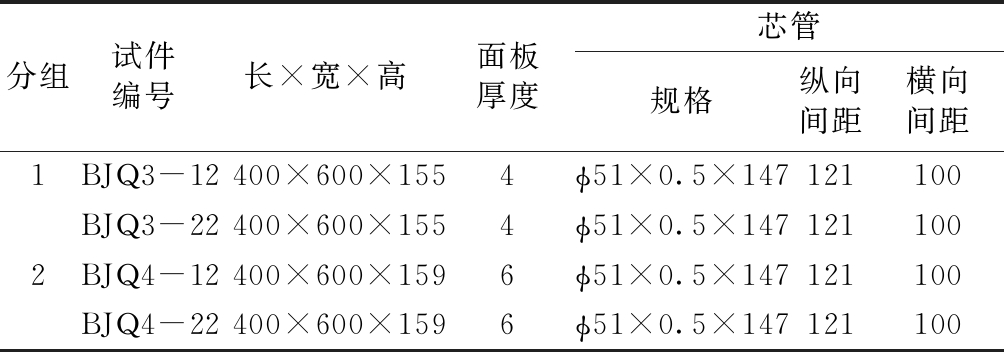

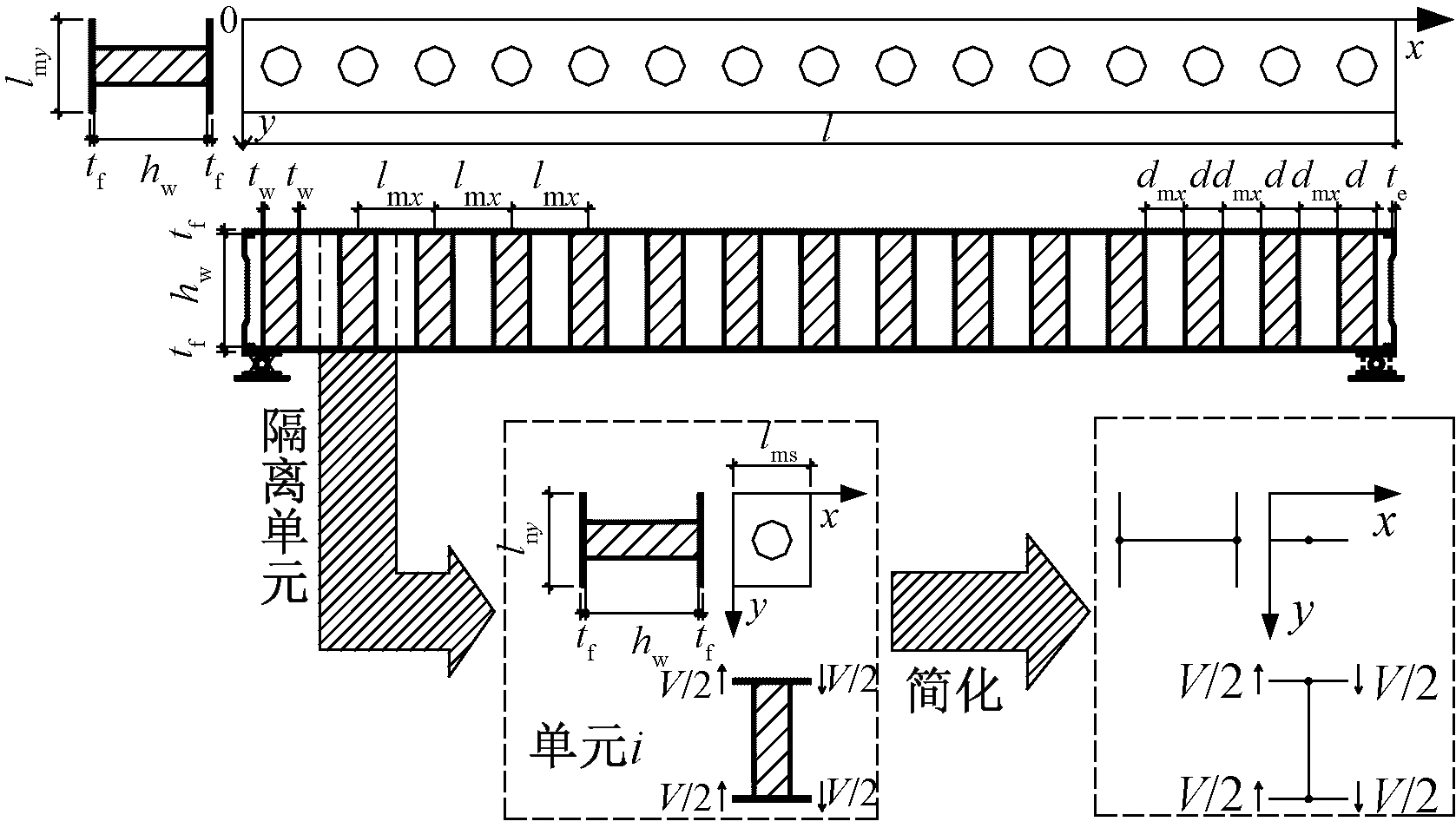

试验分为1、2两组,共4个试件,每组试验包含两个平行试验。每个试件上、下面板等厚度,面板与芯管使用的材料均为奥氏体S30408不锈钢,采用气体保护铜钎焊将芯管与面板焊接为一体。两组试验使用的芯管规格和间距相同,面板厚度不同。两组试件芯管直径均为50 mm,壁厚均为0.5 mm,高度均为147 mm,纵、横向间距分别为121,100 mm。第1组试件采用的面板厚度为4 mm,第2组试件采用的面板厚度为6 mm。试件的具体规格、参数以及分组情况见表1,试件大样如图1所示。

表1 不锈钢芯板规格

Table 1 Specifications of the structure of stainless steel sandwich panel mm

分组试件编号长×宽×高面板厚度芯管规格纵向间距横向间距1BJQ3-12 400×600×1554ϕ51×0.5×147121100BJQ3-22 400×600×1554ϕ51×0.5×1471211002BJQ4-12 400×600×1596ϕ51×0.5×147121100BJQ4-22 400×600×1596ϕ51×0.5×147121100

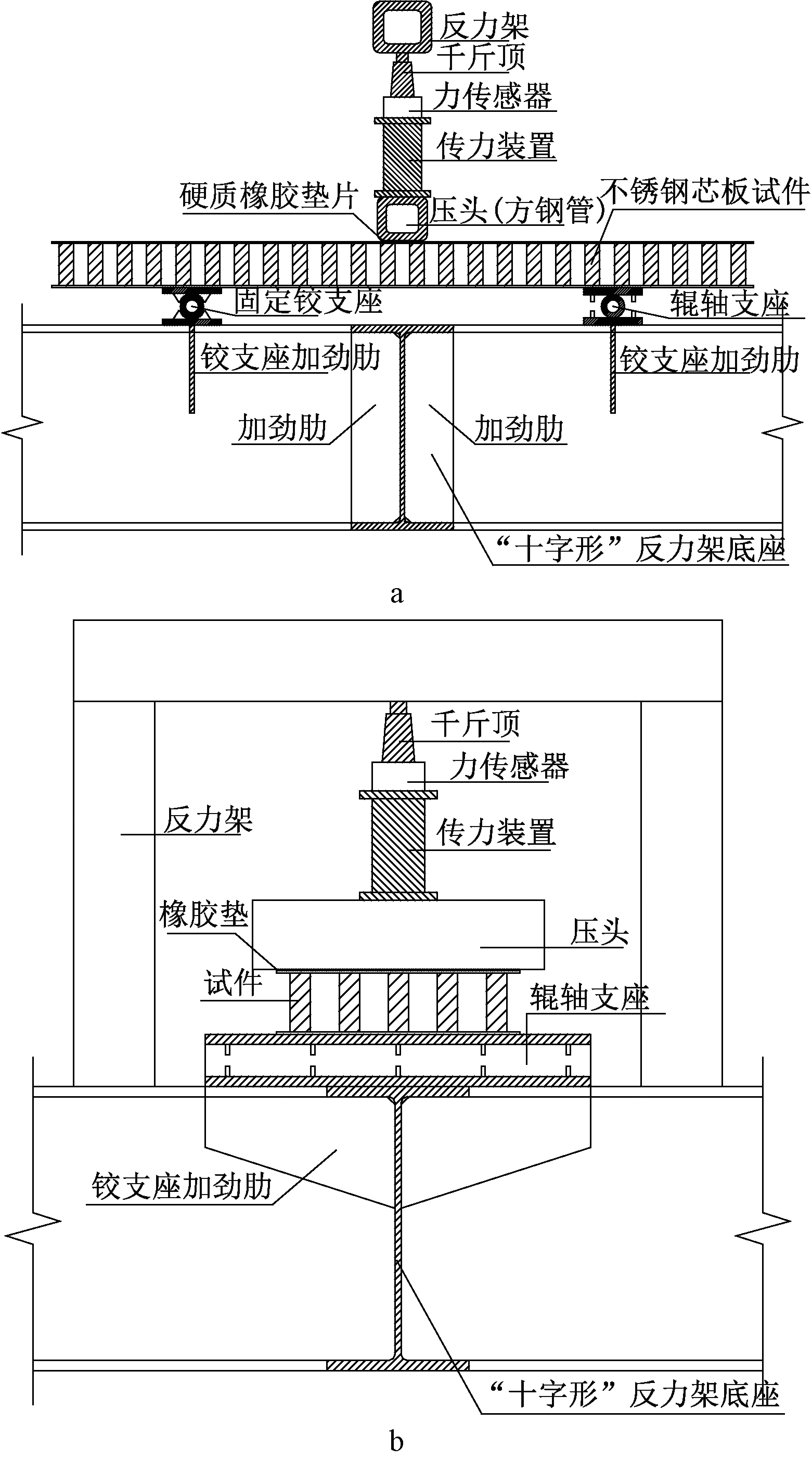

a—加载装置主视; b—加载装置侧视。

图1 加载装置

Fig.1 Loading device

1.1.3 加载装置

试验采用320 kN级立式油压千斤顶作为加载设备,加载方式为分级加载,加载装置如图1所示。在正式加载前先进行预加载,对试件施加15%~20%的极限荷载,消除试样与支座间的空隙,检查设备和各仪表的工作状况,调整试件位置,卸至初载,将仪表调零。

正式加载时以有限元计算的破坏荷载的5%的极差进行加载,当加载至极限荷载的20%时,再以10%的极差来加载至极限荷载的80%,最后以5%的极差来加载至试件破坏。

1.1.4 测点布置方案

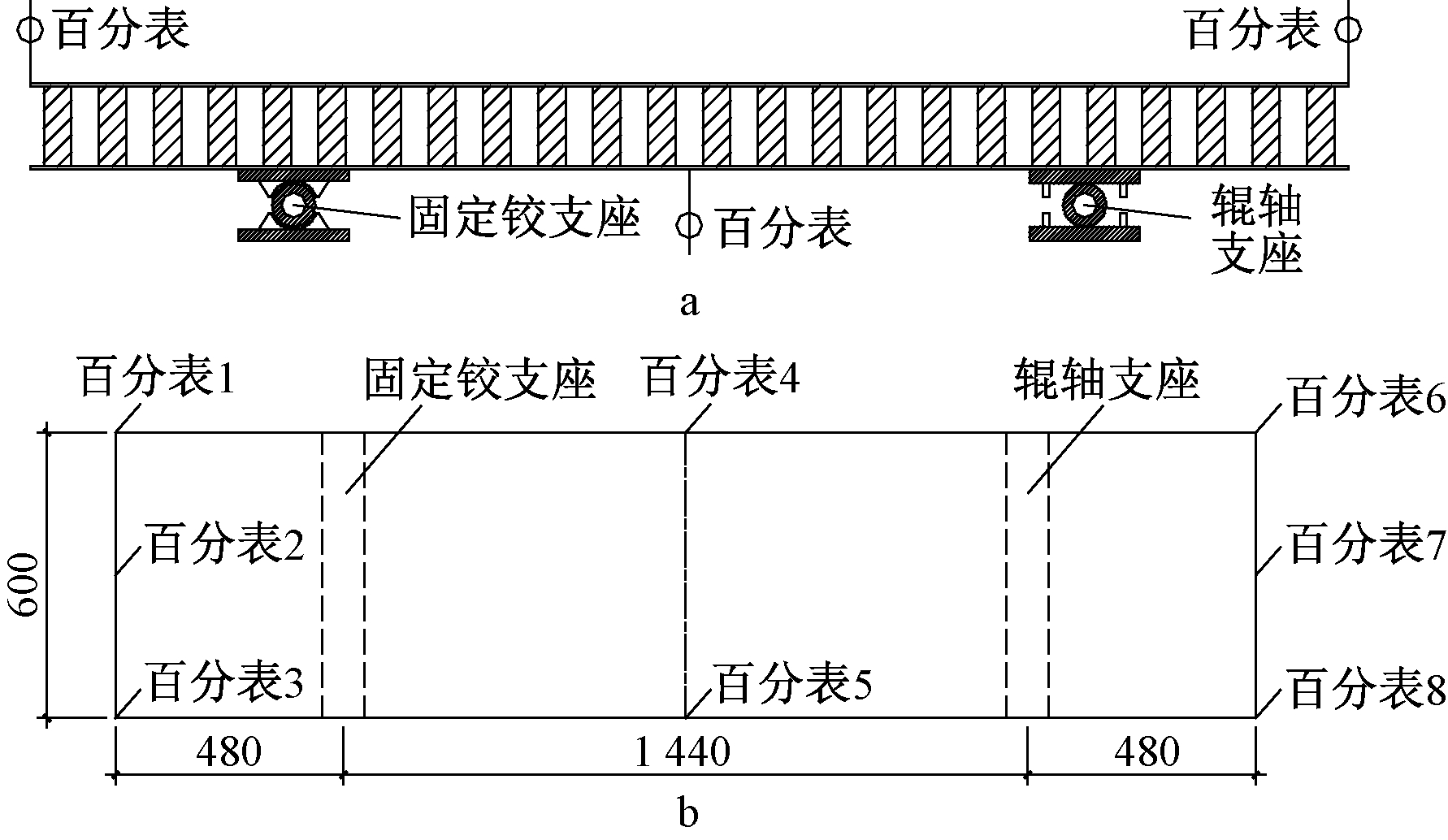

挠度测点的布置见图2,其中百分表1~3、6~8测量的是芯板外伸端边缘的挠度值,百分表4、5测量的是芯板跨中的挠度值。

a—挠度测点主视; b—挠度测点俯视。

图2 挠度测点布置

Fig.2 Arrangement of deflection measuring points

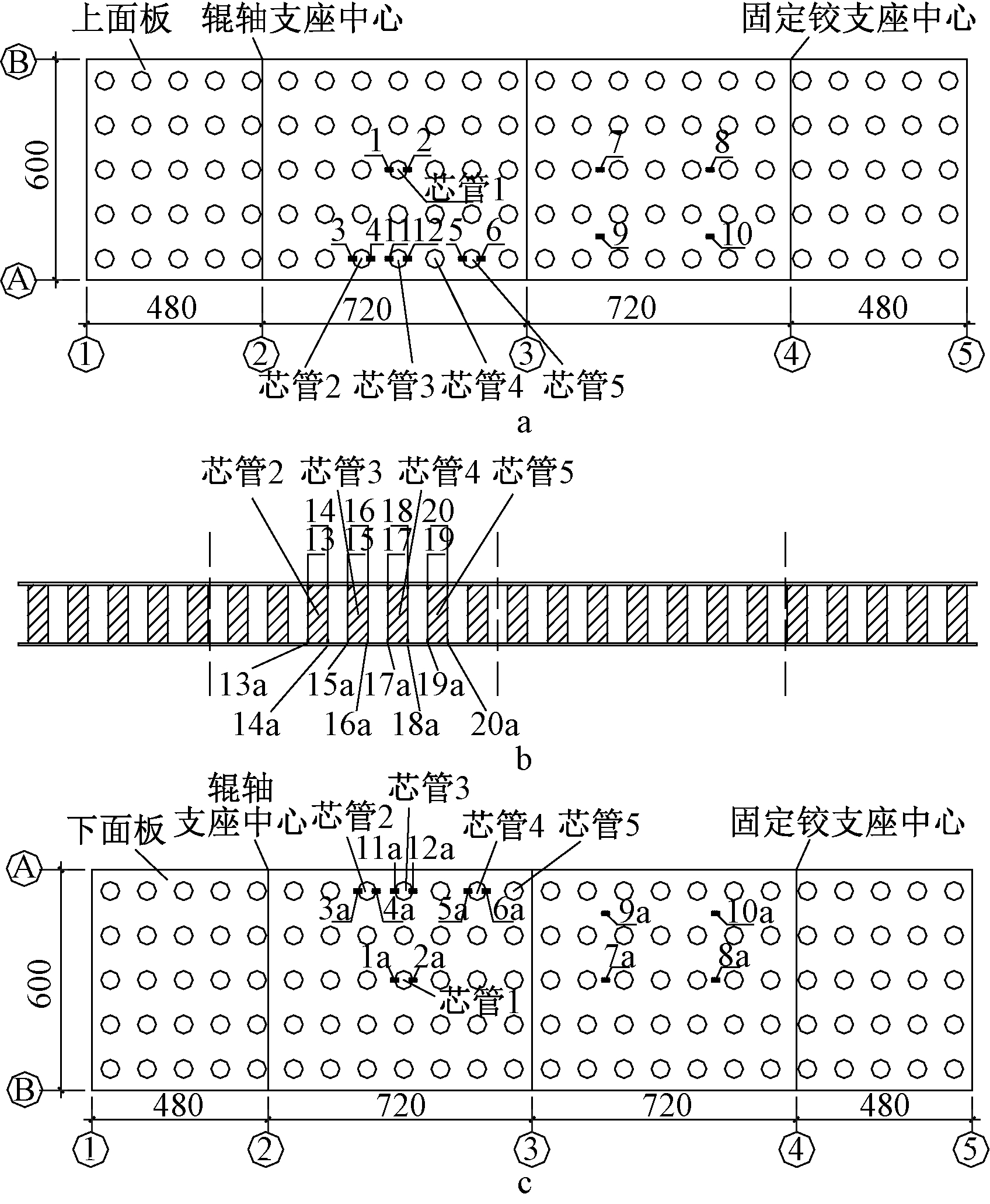

应变测点布置见图3,由于在试验中对原定的应变测点有所调整,故BJQ3-1、BJQ3-2、BJQ4-1、BJQ4-2四个试件的应变测点都有所不同。其中试件BJQ3-1、BJQ4-1、BJQ4-2上面板应变测点序号为1~10,下面板测点序号为1a~10a;试件BJQ3-2上面板应变测点序号为1~4、7~12,下面板应变测点序号为1a~4a、7a~12a。试件BJQ3-1中测量了芯管2上下根部两侧的应变,对应测点为13、14和13a、14a;试件BJQ3-2中测量了芯管4上下根部两侧的应变,对应测点为17、18和17a、18a;试件BJQ4-1中测量了芯管3上下根部两侧的应变,对应测点为15、16和15a、16a;试件BJQ4-2中测量了芯管5上下根部两侧的应变,对应测点为19、20和19a、20a。

a—上面板; b—芯管; c—下面板。

图3 应变测点布置

Fig.3 Arrangement of strain measuring points

1.2 试验结果

1.2.1 荷载-挠度曲线

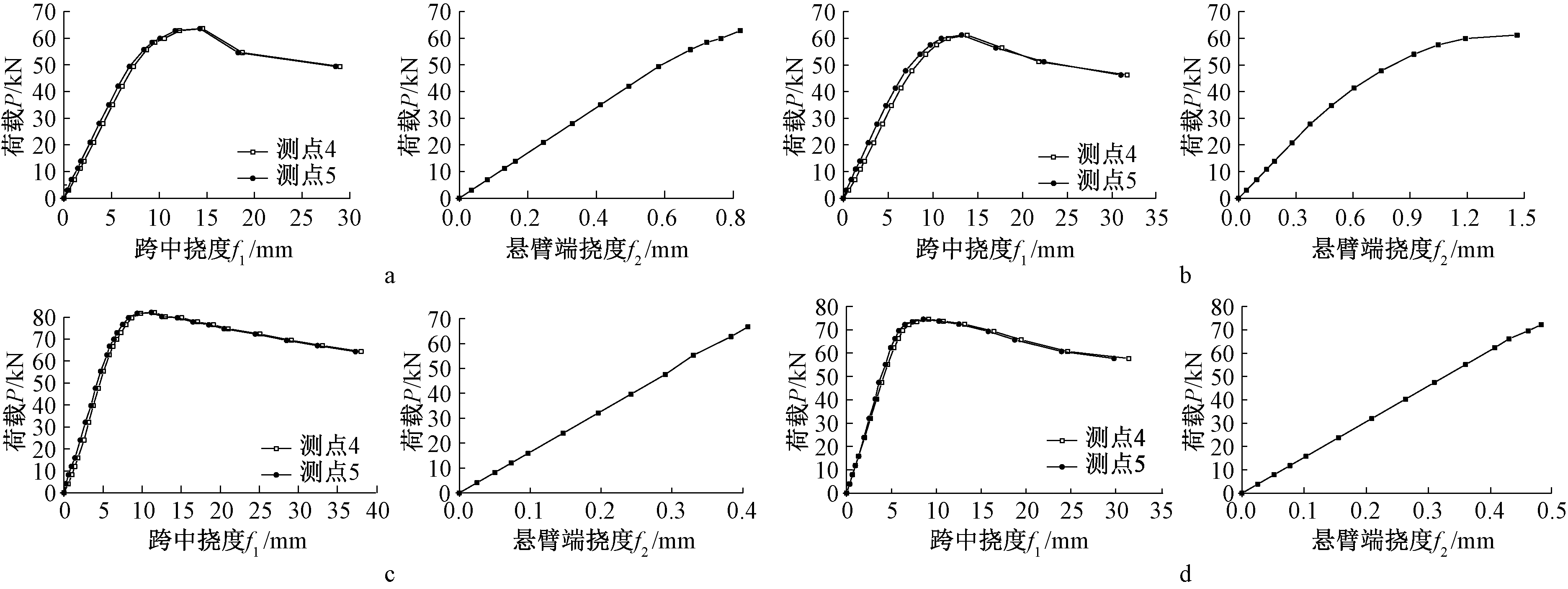

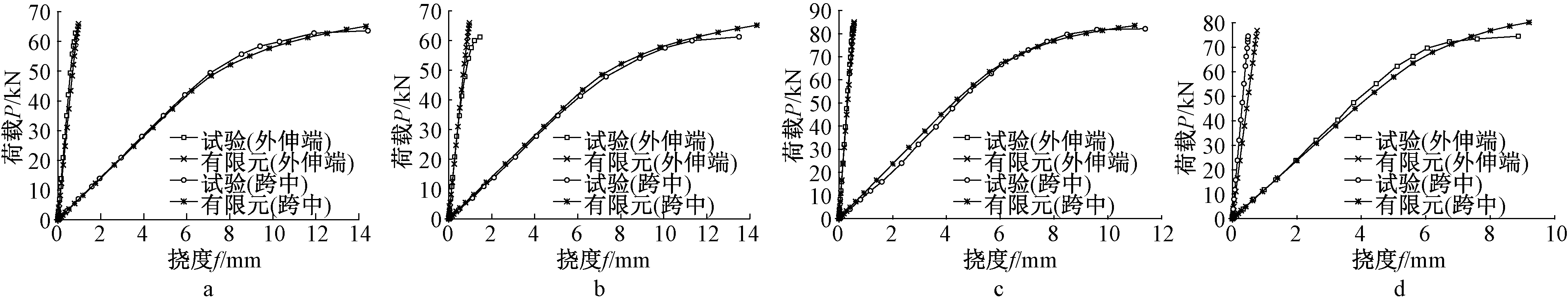

以跨中挠度f1以及外伸端挠度f2为横坐标、试件承受的跨中竖向荷载P为纵坐标,分别绘制各试件的荷载-挠度曲线。试件BJQ3-1、BJQ3-2、BJQ4-1、BJQ4-2的荷载-挠度曲线分别如图4所示,其中测点4和测点5对应百分表4和百分表5测量的挠度,端点对应外伸端两侧测点的挠度均值。

将荷载-跨中挠度曲线中直线段的终点称为拐点,将荷载达到最大值时对应的点称为极值点。记拐点荷载值为P1、极值点荷载值为P2、荷载-跨中挠度曲线中直线段斜率为K1、荷载-外伸端挠度曲线中直线段斜率为K2,以上各值计算结果见表2。

a—BJQ3-1; b—BJQ3-2; c—BJQ4-1; d—BJQ4-2。

图4 荷载-挠度曲线

Fig.4 Load-defelection curves

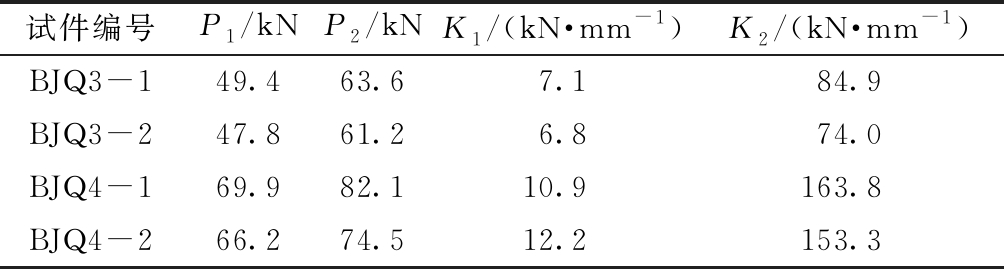

表2 试验结果

Table 2 Test results

试件编号P1/kNP2/kNK1/(kN·mm-1)K2/(kN·mm-1)BJQ3-149.463.67.184.9BJQ3-247.861.26.874.0BJQ4-169.982.110.9163.8BJQ4-266.274.512.2153.3

通过荷载-挠度曲线(图4)和计算结果可以看出:荷载-跨中挠度曲线在荷载达到极值点之后,曲线的下降段比较平缓,说明试件具有较大的延性,而非发生脆性破坏。随着试件面板厚度的增大,拐点荷载值和极值点荷载值均有不同程度的增大。另外,值得注意的是,试件BJQ4-1的极值点荷载值比同样尺寸规格的BJQ4-2大,主要是由于试件BJQ4-2在拐点荷载值之后出现了个别芯管与面板的脱焊,而试件BJQ4-1试验过程中几乎未出现芯管与面板之间的脱焊现象。

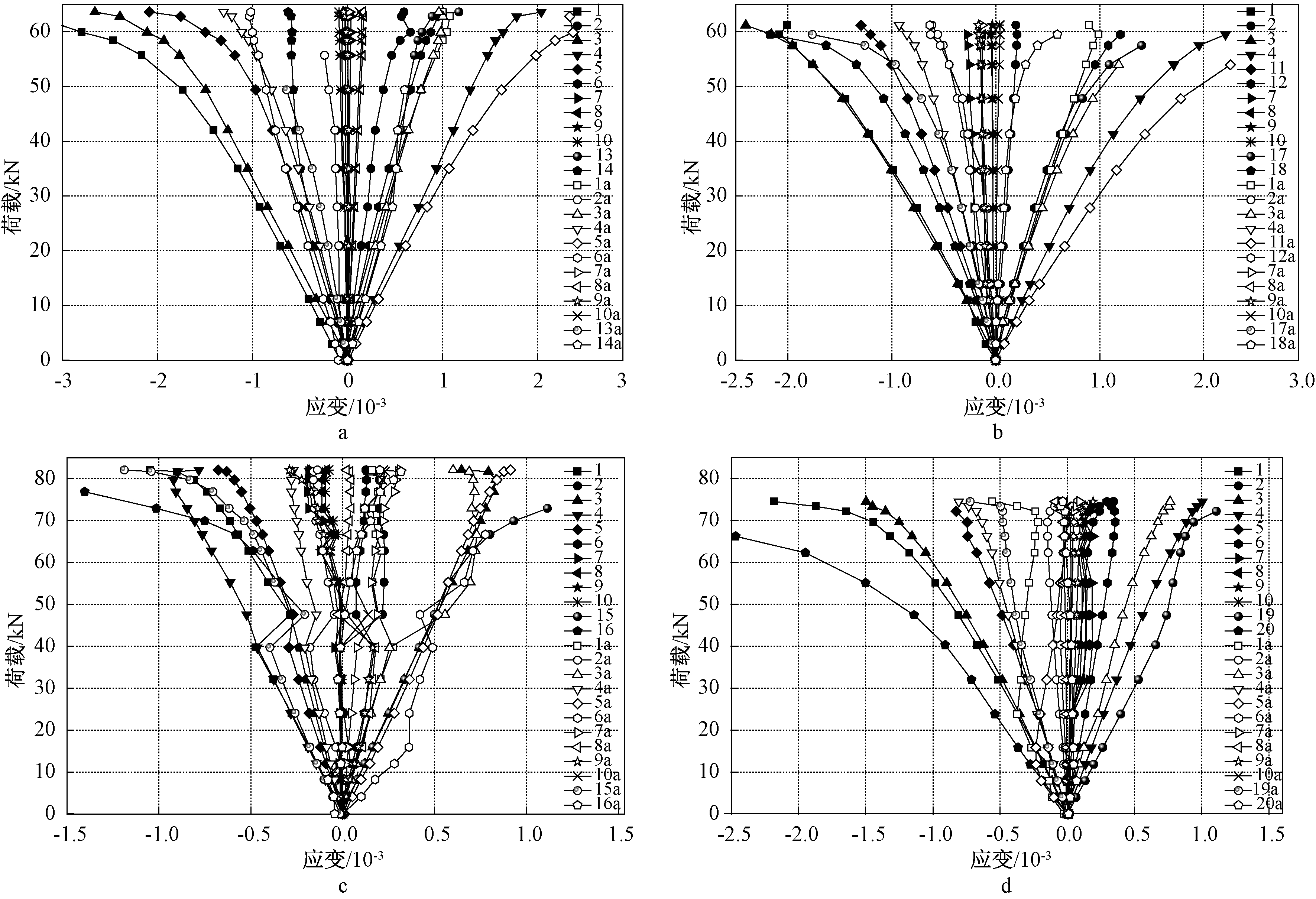

1.2.2 荷载-应变曲线

以各应变测点的应变值ε为横坐标,以试件承受的跨中竖向荷载P为纵坐标,分别绘制各试件的荷载-应变曲线。试件BJQ3-1、BJQ3-2、BJQ4-1、BJQ4-2对应的荷载-应变曲线分别如图5所示,图中的每一个序号对应应变测点分布图中的每一个编号。

a—BJQ3-1; b—BJQ3-2; c—BJQ4-1; d—BJQ4-2。

图5 荷载-应变曲线

Fig.5 Load-strain curves

1.2.3 试验现象及破坏形态

观察三点弯曲试验过程中的试验现象,结合荷载-挠度曲线(图4)以及荷载-应变曲线(图5)可以看出:开始时荷载与挠度呈线性关系增长,此时芯管和面板均无明显变形。当荷载继续增大,越过荷载-挠度曲线的拐点时,荷载-挠度曲线和荷载-应变曲线都由线性变为非线性,且当荷载接近极值点荷载值时,芯管的上下端部受压区均出现略微鼓曲,面板也出现略微弯曲。当荷载越过荷载-挠度曲线的极值点时,千斤顶无法继续加力,力传感器的度数也在缓慢减小,而百分表读数仍然在增大,表明试件承受的荷载不断减小,而变形仍在继续增加,试件已经失去了承载能力,此时芯管的鼓曲和面板的弯曲现象更为明显。继续加载至试件完全破坏,芯管端部受压区的鼓曲及面板的弯曲现象越来越明显,力传感器的度数降低也越来越快,最终发展为芯管端部严重褶皱变形,面板也出现较大变形。

试件BJQ3-1、BJQ3-2、BJQ4-1、BJQ4-2对应的最终破坏形态如图6所示,可以看出:破坏形态大致可以分为两类,第Ⅰ类破坏形态中,试件呈整体不对称弯曲,如图6a、6b所示;第Ⅱ类破坏形态中,试件呈整体对称弯曲,如图6c、6d所示。由于试验过程中试件的工装难免存在误差,从而造成荷载加载位置不能保证完全居中,试件BJQ3-1和试件BJQ3-2的面板偏薄,容易受荷载偏心的影响而产生非整体对称弯曲;而试件BJQ4-1和试件BJQ4-2的面板较厚,不易受荷载偏心的影响,从而产生较对称的弯曲。

a—BJQ3-1; b—BJQ3-2; c—BJQ4-1; d—BJQ4-2。

图6 试件破坏形态

Fig.6 Failure modes of specimens

2 有限元分析

通过有限元分析软件 ABAQUS进行建模计算,并与试验结果进行对比分析,验证有限元分析的有效性。

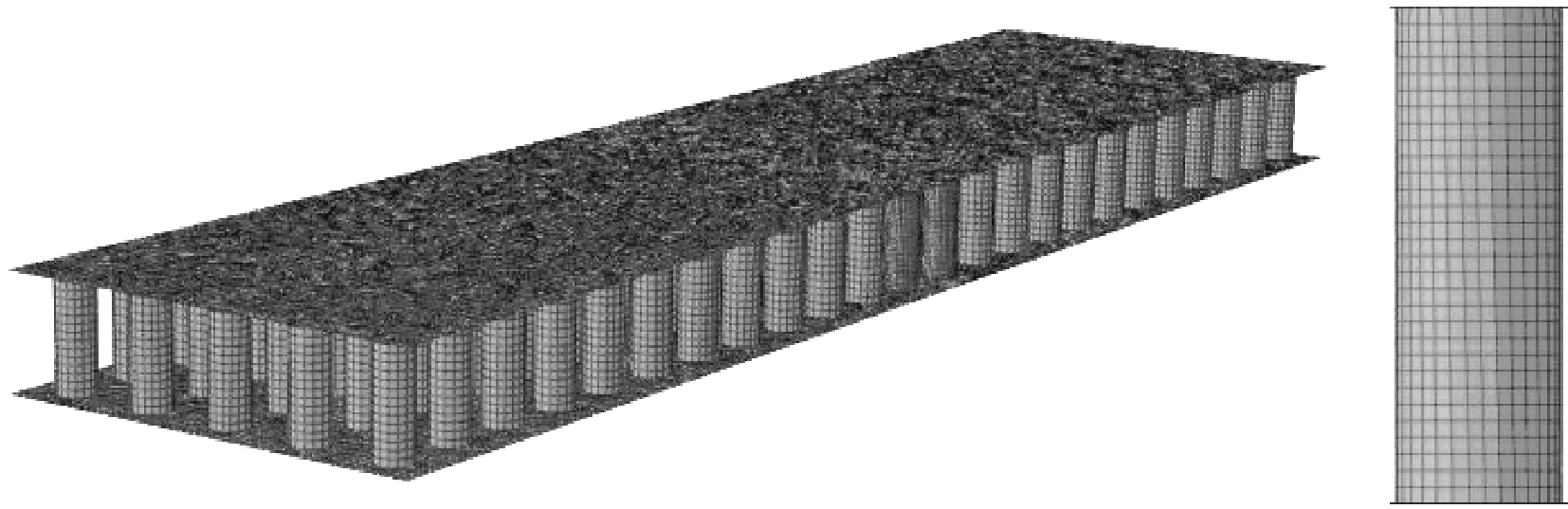

2.1 建立模型

共建立了两个模型,编号分别为FEM-1和FEM-2,尺寸规格、材料特性和各几何参数均与试验试件一致。模型中的面板和芯管采用S4R四结点壳单元,采用减缩积分进行模拟,这种单元既可以较好地对不锈钢芯板进行模拟分析,还可以节省分析的时间成本。由于加载压头非本试验研究重点,模型中采用几何刚体对其进行模拟。面板和芯管的材料均为奥氏体S30408不锈钢,其本构关系采用Gardner-Nethercot两段线模型[16],具体力学特性指标如下:泊松比v取0.3,弹性模量E0取1.93×105 MPa,残余应变0.2%时所对应的切线模量E0.2取2.12×104 MPa,残余应变0.2%时所对应的应力σ0.2取328 MPa,残余应变1%时所对应的应力σ1.0取379 MPa,极限抗拉强度σu取703 MPa,应变硬化系数n取5.9。

模型采用位移控制的加载方式进行单调加载,荷载及边界条件的设置见图7,其中左侧为固定铰支座,右侧为滚动铰支座,荷载通过中间的刚性板加载,刚性板与面板之间采用的相互作用为接触。有限元模型网格划分见图8。

图7 荷载及边界条件

Fig.7 Load and boundary conditions

图8 整体模型及芯管网格划分

Fig.8 Meshing diagram of the entire model and core tube

2.2 有限元模拟结果与试验结果对比

将4个试件的试验荷载-挠度曲线与相对应的有限元计算的荷载-挠度曲线进行对比,结果见图9。其中试验跨中挠度取测点4和5的平均值,外伸端挠度取测点1~3、6~8六个测点的平均值。

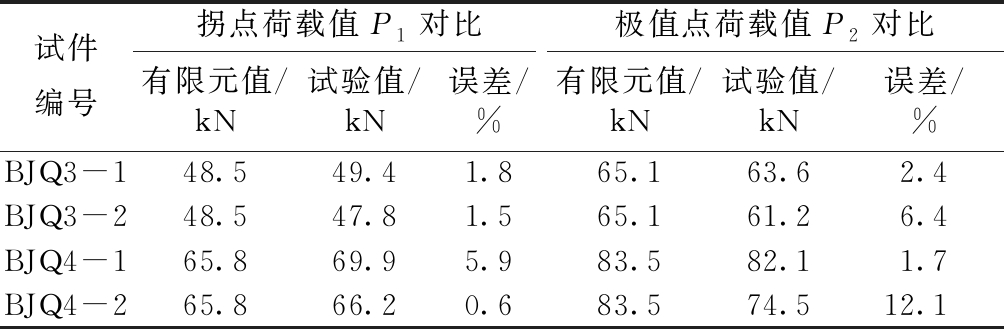

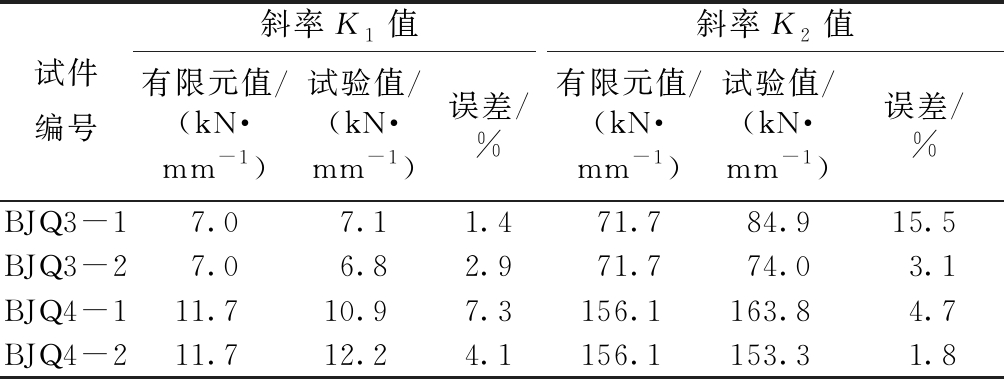

从图9可以看出,有限元模拟计算得到的荷载-挠度曲线与试验得到的吻合良好。拐点荷载值P1、极值点荷载值P2、荷载-跨中挠度曲线中直线段斜率K1、荷载-外伸端挠度曲线中直线段斜率K2之间的对比见表3和表4。可以看出:除了BJQ3-1的斜率值K2和BJQ4-2的极值点荷载值P2的有限元值与试验值误差超过10%以外,其他计算值误差均在10%以内。由于BJQ4-2在拐点荷载值之后出现了个别芯管与面板的脱焊,当出现脱焊后,相同荷载作用下,剪力产生的作用于脱焊附近芯管的次弯矩会增大,导致脱焊附近芯管提前破坏,芯板极限承载力随之下降。

a—BJQ3-1; b—BJQ3-2; c—BJQ4-1; d—BJQ4-2。

图9 荷载-挠度曲线对比

Fig.9 Comparison of load-deflection curves

表3 试验及有限元的拐点和极值点荷载P1、P2的对比

Table 3 Comparison of inflection point load P1 and extreme point load P2 from test and finite element analysis

试件编号拐点荷载值P1对比极值点荷载值P2对比有限元值/kN试验值/kN误差/%有限元值/kN试验值/kN误差/%BJQ3-148.549.41.865.163.62.4BJQ3-248.547.81.565.161.26.4BJQ4-165.869.95.983.582.11.7BJQ4-265.866.20.683.574.512.1

表4 试验及有限元的斜率K1、K2值的对比

Table 4 Comparison of slope K1 and slope K2 from test and finite element analysis

试件编号斜率K1值斜率K2值有限元值/(kN·mm-1)试验值/(kN·mm-1)误差/%有限元值/(kN·mm-1)试验值/(kN·mm-1)误差/%BJQ3-17.07.11.471.784.915.5BJQ3-27.06.82.971.774.03.1BJQ4-111.710.97.3156.1163.84.7BJQ4-211.712.24.1156.1153.31.8

3 挠度计算的理论分析

3.1 板条隔离及参数说明

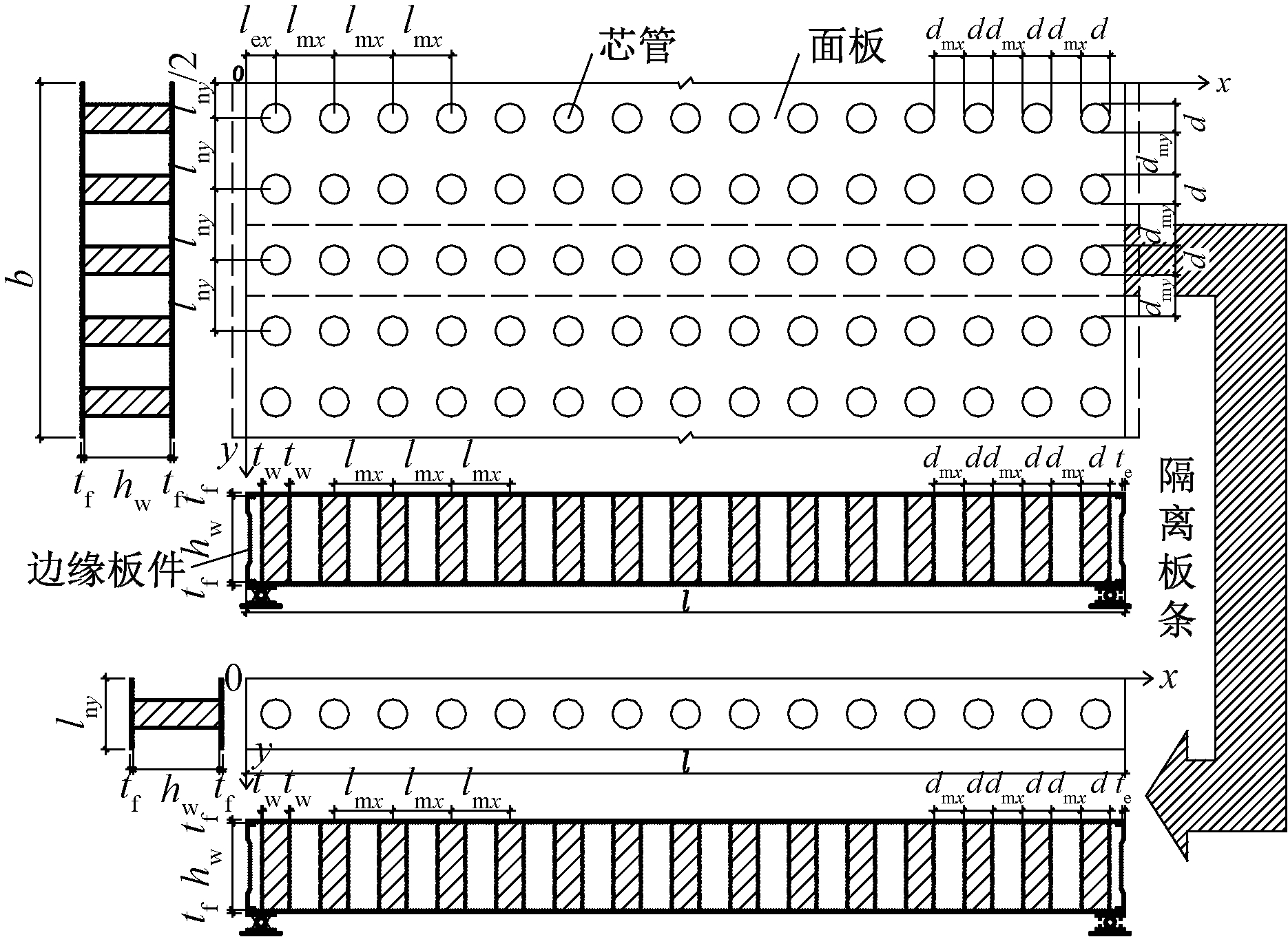

对于不锈钢芯板单向受弯构件的挠度研究可以借鉴混凝土单向板的受力分析方法,沿着面板上两排芯管的中心线隔离出一条板条,被隔离出来的板条与蜂窝梁相似,可借鉴蜂窝梁的挠度研究方法对不锈钢芯板条的弯曲挠度进行研究。板条的隔离过程及参数见图10。

图10 不锈钢芯板板条截取过程

Fig.10 Cutting process of the strip of the structure of stainless steel sandwich panal

图10中各尺寸参数说明如下:l为芯板沿x轴的长度,b为芯板沿y轴的宽度,h为芯板沿z轴的高度,d为芯管的外径,d0为芯管的内径,hw为芯管的高度,tw为芯管的壁厚,tf为面板的壁厚,te为边缘板件的厚度,dmx为芯管沿x轴的净距,lmx为x轴方向相邻两芯管中心之间的距离,dny为芯管沿y轴的净距,lny为y轴方向相邻两芯管中心之间的距离,lex为x轴方向芯管中心高边缘板件的距离。

3.2 板条计算的理论基础

根据虚功原理可以知道:不考虑支座位移和温度影响,不锈钢芯板的挠度是由轴力、弯矩和剪力分别引起的挠度总和,可按式(1)计算。

fK=![]()

(1)

式中:![]() 和

和![]() 为结构在虚设单位力FP=1状态下的内力;FN、M和FQ为结构在荷载作用下的内力。当计算结构弹性阶段由外荷载引起的位移时,弹性模量E和剪切模量G仅与材料特性有关,而截面面积A和截面惯性矩I及系数k仅与截面特性有关,k的计算公式如下:

为结构在虚设单位力FP=1状态下的内力;FN、M和FQ为结构在荷载作用下的内力。当计算结构弹性阶段由外荷载引起的位移时,弹性模量E和剪切模量G仅与材料特性有关,而截面面积A和截面惯性矩I及系数k仅与截面特性有关,k的计算公式如下:

(2)

式中:S为截面面积矩;B为截面宽度。

剪力修正系数的引入主要是由于剪切应力在受剪力的截面分布不均匀,它只与剪应力的分布情况有关,由式(2)可知:k的大小只与截面形状有关,常见的几种截面形状的k值大小见表5。

表5 剪力修正系数取值

Table 5 Shear correction coefficient value table

截面形状矩形圆形薄壁圆环形k1.210/92

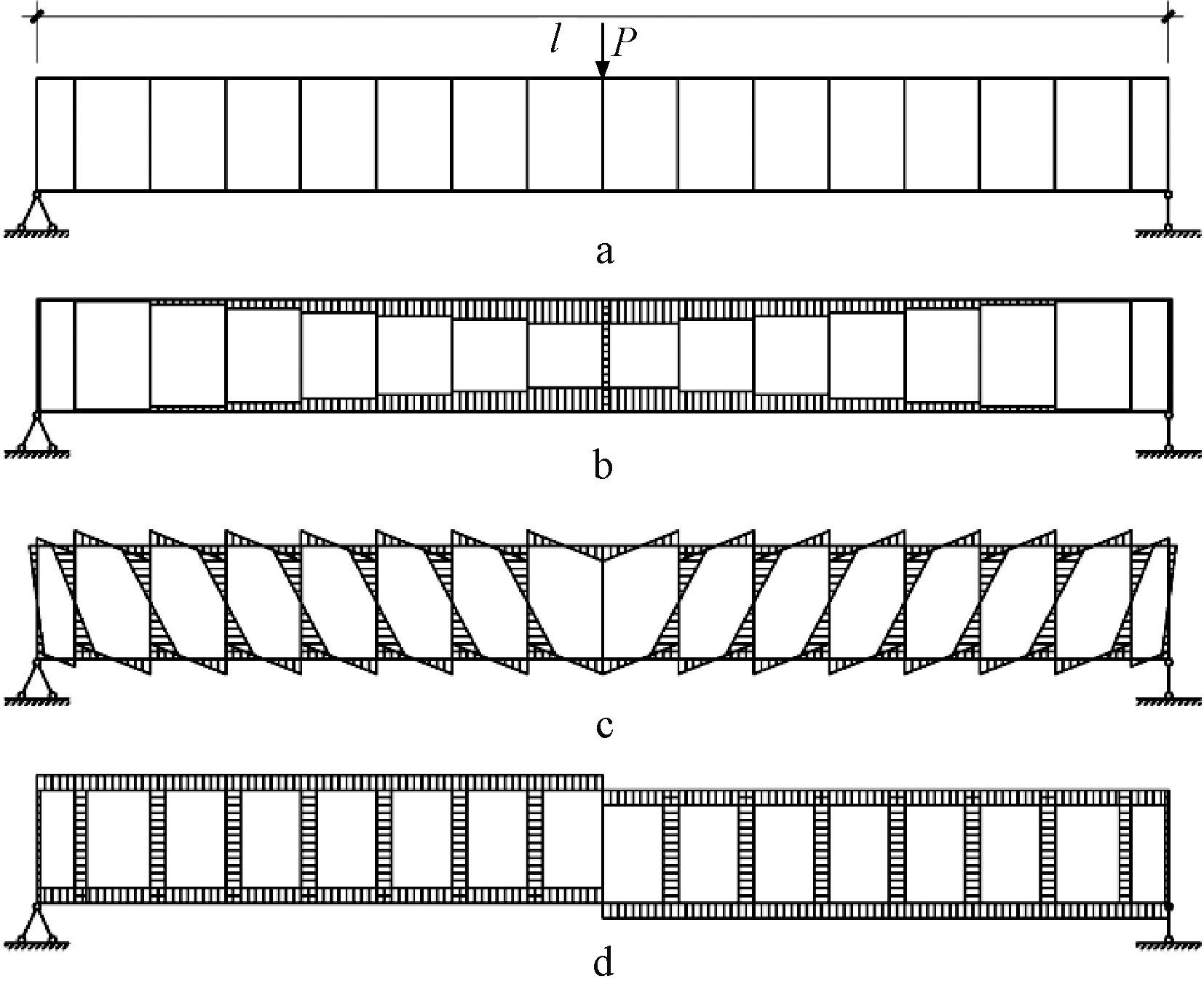

3.3 力学简化模型内力分布

当隔离出来的板条受跨中集中荷载时,计算简图及内力如图11所示。其中,计算简图将板条中的面板和芯管均等效成杆件,两者相连接的地方等效成刚性节点,板条最后等效为一个刚架。

a—计算简图; b—轴力图; c—弯矩图; d—剪力图。

图11 计算简图及内力示意

Fig.11 Schematic diagram of calculation and internal force

可以看出:

1)轴力图中,上面板受压、下面板受拉,从支座到跨中上下面板受到的轴力绝对值均呈近似线性阶梯增大;所有竖向构件中,只有支座处和跨中受集中荷载处的竖向构件受轴压力作用。

2)弯矩图中,面板在两根芯管隔离出来的每个区格中的弯矩分布基本一样,每个区格弯矩最大值与最小值仅与芯管的纵向间距以及跨中承受的集中荷载有关;芯管中,除了跨中芯管不受弯矩、支座处的弯矩有所变化外,其余芯管受到的弯矩大小均相等,分布一致。

3)从经典材料力学知识可知,剪力为弯矩的导数,所以剪力的分布规律与弯矩的相一致,此处不再赘述。

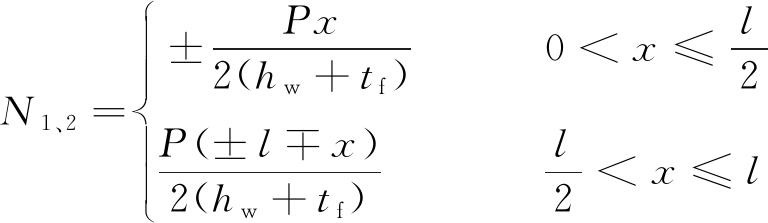

3.4 虚功法中由轴力产生的跨中挠度fN推导

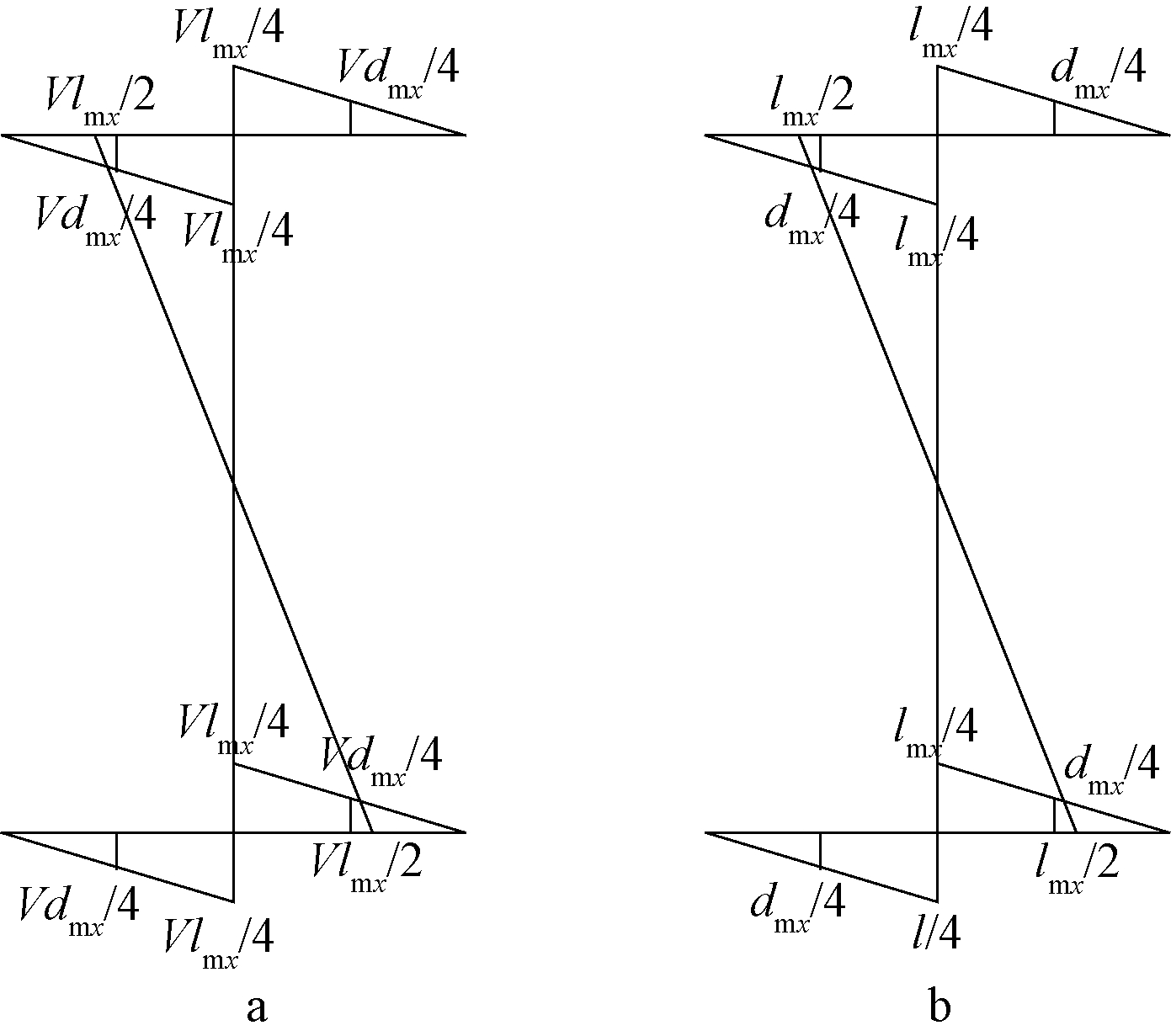

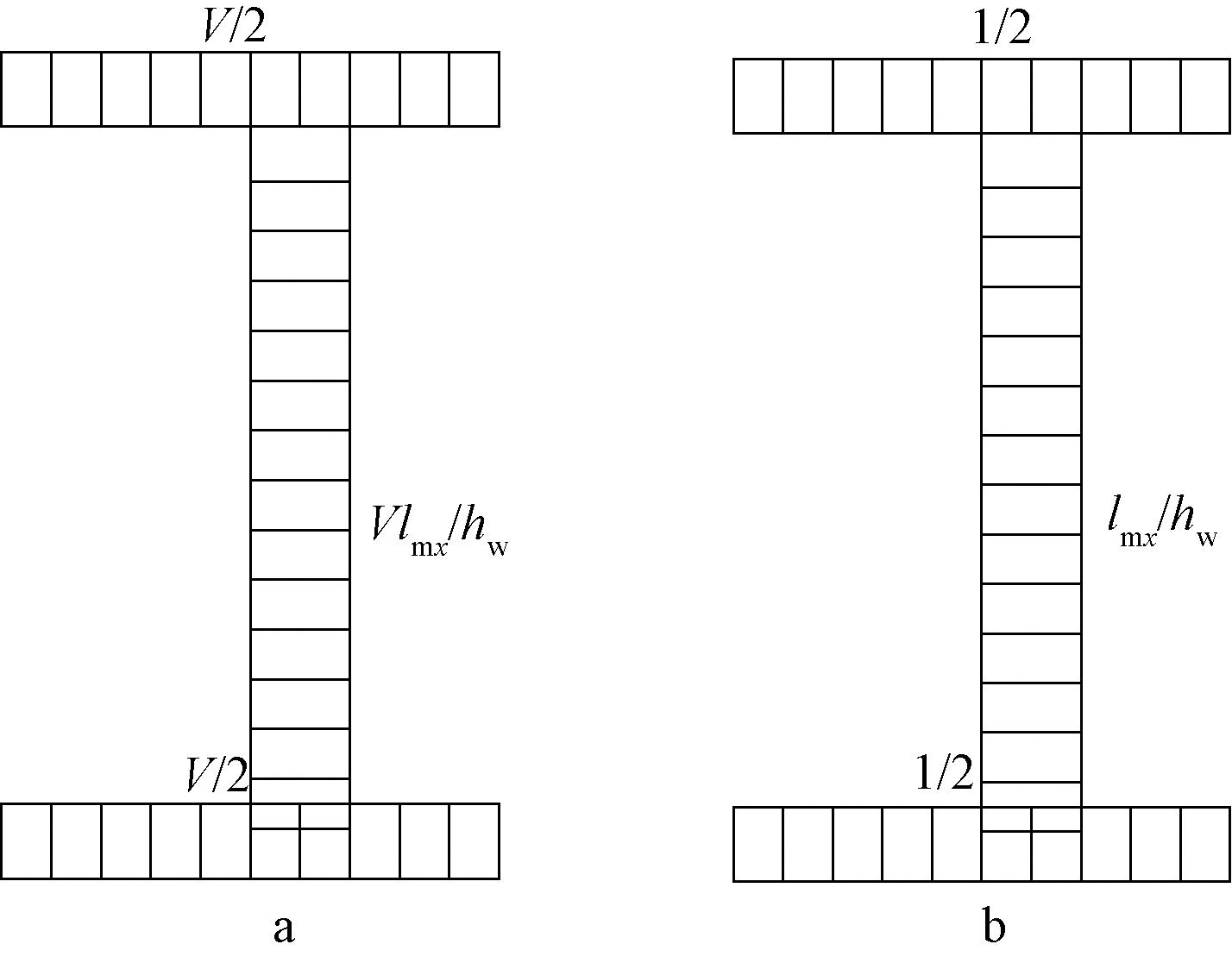

当跨中承受集中荷载P时,等效刚架上、下板面轴力如图12a所示,轴力的分布可由式(3)等效描述,式(3)的计算结果见图12a所示。跨中作用单位力时上、下面板中的轴力可用式(4)进行计算,计算结果如图12b所示。由于竖向构件中的轴力引起的位移很小,可以忽略。根据图乘法,可由式(5)计算出板条等效刚架由面板轴力所产生的跨中挠度fNP。

(3)

(4)

(5)

a—板条等效刚架轴力图N; b—板条等效刚架轴力图![]()

图12 板条刚架图乘法轴力图

Fig.12 Multiplication axial force diagram of slat steel frame

3.5 虚功法中由弯矩产生的跨中挠度fM推导

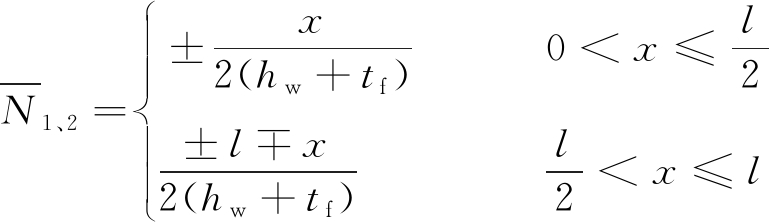

3.5.1 单个单元中由弯矩产生的挠度fiM的求解

观察图11c中的弯矩图M可以看出,弯矩为零的点基本上在每一个区格的中心,因此面板中的反弯点可认为近似在两芯管的中心,可以从板条中取出一个单元i,对单元i的挠度进行计算,如图13所示。在单元i两端添加剪力V,考虑单元i的上下面板关于芯管截面的对称性及剪力的分配原则,上下面板各分配一半的剪力,均为V/2。再将单元i简化为杆单元,详细过程如图13所示。在剪力V和单位剪力“1”作用下的弯矩如图14所示。

图13 单元截取与剪力分配

Fig.13 Interception of unit and shear discribution diagram

a—弯矩M图; b—弯矩![]() 图。

图。

图14 单元弯矩图

Fig.14 Bending moment diagram of unit

由于有芯管处对面板有支撑作用,面板上的弯矩进行图乘时仅取芯管净距范围内的部分进行图乘,此外,由于有芯管的部分与面板是圆形钎焊,对芯板的约束存在折减,在计算面板由弯矩产生的挠度时需要乘以一个挠度放大系数ζ,考虑上述因素后,可得弯矩引起的单个单元的挠度值为:

(6)

式中:If为面板沿轴相对自身中性面的截面惯性矩;Iw为芯管沿轴的圆周截面惯性矩;fiM为单元右侧相对于左侧由弯矩产生的挠度;ζ为挠度放大系数,可通过有限元参数分析并拟合得到,由于篇幅限制,此处略去,仅给出BJQ3-1、2的ζ取值为3.23,BJQ4-1、2的ζ取值为4.96。

If和Iw两者的计算式如下:

(7)

(8)

3.5.2 弯矩在板条中产生的挠度fM的推导

设板条上有m个单元,板条全长为l(l=mlmx),板条两端简支。于是整条板条跨中由弯矩产生的挠度计算公式为:

(9)

对于跨中集中力P作用下:

(10)

于是:

(11)

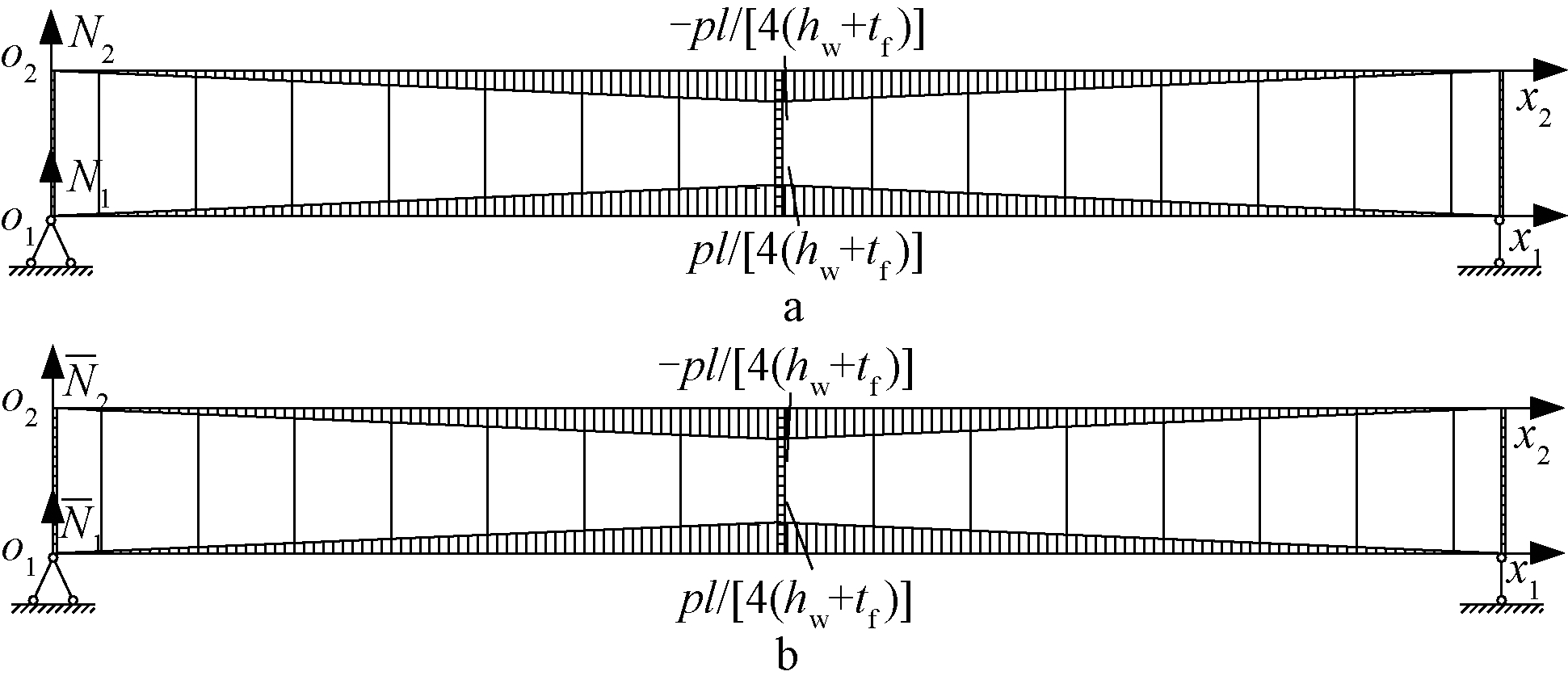

3.6 虚功法中由剪力产生的跨中挠度fQ推导

3.6.1 单个单元中由剪力产生的挠度fiQ的求解

与弯矩在单个单元中产生挠度的求解方法类似,先从板条中取出一个单元,在单元i两端添加剪力V,考虑单元i的上下面板关于芯管截面的对称性及剪力的分配原则,上下面板各分配一半的剪力,均为V/2。再将单元i简化为杆单元,详细过程如图13所示。由剪力V和单位剪力“1”作用下的剪力如图15所示。

a—剪力Q图; b—剪力![]() 图。

图。

图15 单元剪力图

Fig.15 Shear diagram of unit

利用图乘法将M图与![]() 图进行图乘,可得剪力引起的单个单元i的挠度值fiQ为:

图进行图乘,可得剪力引起的单个单元i的挠度值fiQ为:

(12)

式中:Af为面板的抗剪截面面积;Aw为芯管的抗剪截面面积;fiQ为单元右侧相对于左侧由剪力产生的挠度;k1为矩形截面的剪力修正系数,由表5可知,k1取1.2;k2为薄壁圆环形截面的剪力修正系数,由表5可知,k2取2.0。

Af和Aw两者的计算式如下:

Af=lnytf

(13)

(14)

3.6.2 剪力在板条产生的挠度fQ推导

设板条上有m个单元,板条全长为l(l=mlmx),板条两端简支。于是整条板条跨中由剪力产生的挠度计算式为:

(15)

对于跨中集中力P作用下:

(16)

于是:

(17)

3.7 基于虚功原理推导的简支板条跨中挠度的计算表达式

由虚功原理计算芯板条的表达式为式(1),即:fK=fN+fM+fQ,式中,fN由式(5)计算,fM由式(11)计算,fQ由式(17)计算。

综上,图10中被隔离出来的板条,跨中受集中荷载,两端为简支支座,由虚功原理可以推导出其跨中挠度计算式为:

(18)

3.8 挠度计算式的验证

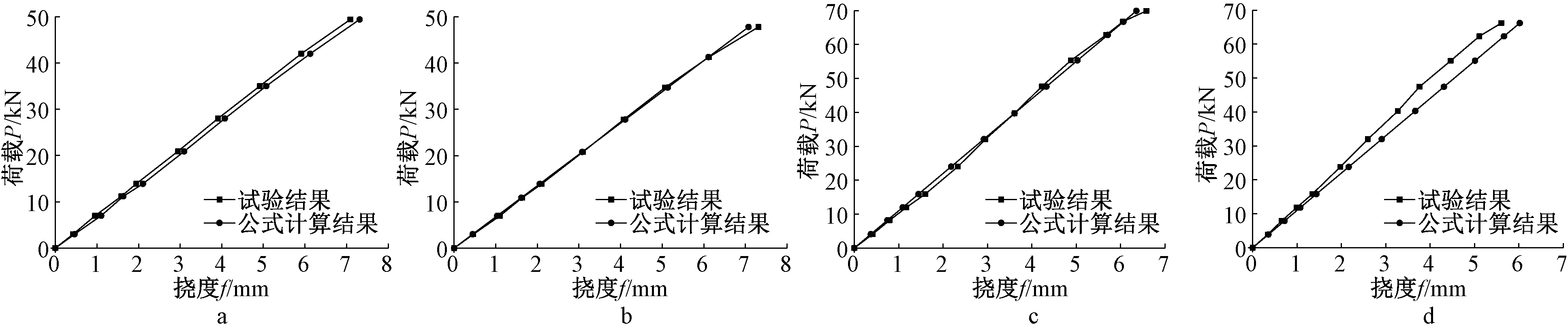

为了验证由虚功法推导出来的挠度计算式(18)的正确性,本文分别用四个试验构件BJQ3-1、BJQ3-2、BJQ4-1和BJQ4-2在弹性阶段的各个加载级荷载对应的跨中挠度试验数据与虚功原理推导出来的公式计算出来的跨中挠度进行对比,荷载-跨中挠度曲线如图16所示。

可看出:试验结果和算式计算结果绘制而成的荷载-挠度曲线吻合良好,表明由虚功原理推导出的挠度计算式是正确的。

a—BJQ3-1; b—BJQ3-2; c—BJQ4-1; d—BJQ4-2。

图16 挠度试验值与公式计算值对比

Fig.16 Comparison of deflection between test data and formula calculation values

4 挠度的参数分析

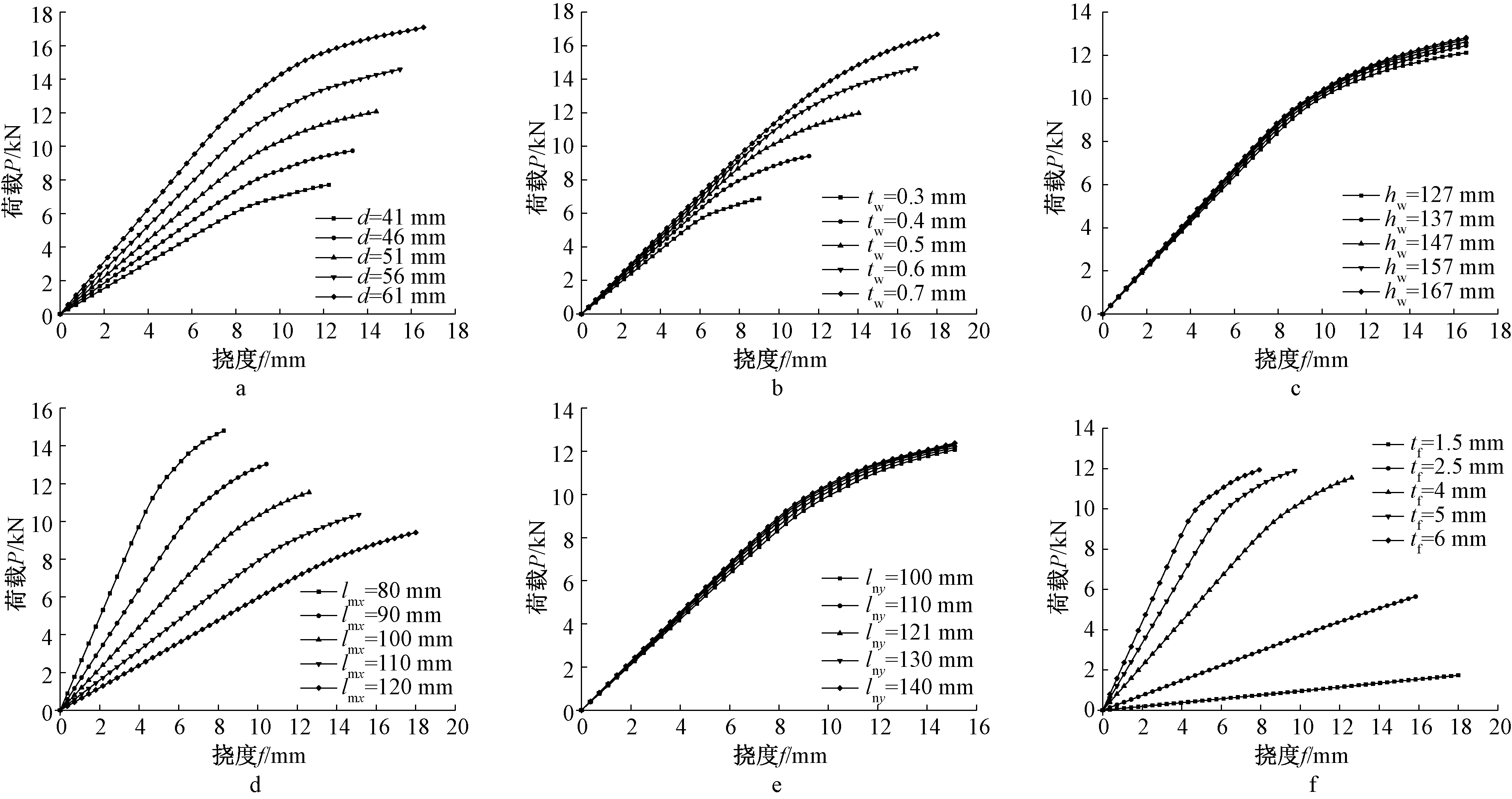

针对芯管外径d、芯管壁厚tw、芯管高度hw、芯管纵向间距lmx、芯管横向间距lny和面板厚度tf等6个因素对不锈钢芯板条的挠度和强度进行参数分析,其中芯管外径d考虑41,46,51,56,61 mm五种情形,芯管壁厚tw考虑0.3,0.4,0.5,0.6,0.7 mm五种情形,芯管高度hw考虑127,137,147,157,167 mm五种情形,芯管纵向间距lmx考虑80,90,100,110,120 mm五种情形,芯管横向间距lny考虑100,110,121,130,140 mm五种情形,面板厚度tf考虑1.5,2.5,4,5,6 mm五种情形,总共对6个参数情况下的挠度进行参数分析。采用的板条尺寸为19lmx×lny×(hw+2tf),按照第2节已经验证的建模方法共建立21个有限元板条模型用于参数分析,板条跨中承受集中荷载,两端简支,跨度为18lmx。

为了研究各个参数对挠度的影响,采用单一变量法研究各个参数对挠度的影响,以跨中挠度f为横坐标,以荷载P为纵坐标绘制荷载-挠度曲线,单一参数变化时的荷载-挠度曲线如图17所示。

从图17中可以看出,在线弹性阶段,同一荷载作用下:

1)随着芯管外径的增大,板条的挠度随之减小,主要原因是当芯管外径增大之后,芯管间的净距减小。从式(18)可知,在相同的荷载下,芯管和面板中产生的弯矩减小,从而由弯矩项产生的挠度随之减小,总挠度也随之减小。

2)随着芯管壁厚的增大,板条的挠度基本不变,主要原因是芯管的壁厚增大,芯板中的内力分布基本没有变化,由芯管引起的挠度值占总挠度的比例很小,故芯管截面特性改变而面板截面特性保持不变时,总挠度不会受到太大影响。

3)芯管的高度对板条的挠度和承载能力影响较小,究其原因,主要是芯管高度在一定范围内变化时,面板和芯管受到的弯矩基本不变,面板受到的剪力基本不变,而芯管受到的剪力变化也有限,当跨度不大时,面板中的轴力变化也有限,结合式(18)可知,此时由芯管高度变化带来的板条挠度变化不大。

4)随着芯管纵向间距的增大,板条的挠度随之增大,主要原因是随着芯管纵向间距的增大,上下面板每个区格的弯矩增大,芯管中的弯矩也随之增大,剪力随着弯矩的增大而增大。由式(18)可知,板条由弯矩和剪力产生的挠度会增大,总挠度随之增大。

5)芯管横向间距对芯板的挠度和承载能力影响较小,主要原因是当芯管的横向间距增大之后,芯管与面板连接处的材料应力集中的情况并未得到改善,在面板与芯管连接处的材料依旧较早屈服,使芯板的挠度和承载能力并没有受到太大影响。

a—芯管外径的影响; b—芯管壁厚的影响; c—芯管高度的影响; d—芯管纵向间距的影响; e—芯管横向间距的影响; f—面板厚度的影响。

图17 板条荷载-跨中挠度曲线

Fig.17 Load-versus mid-span deflection curves of slat

6)随着面板厚度的增大,板条的挠度随之减小,主要原因是随着面板厚度的增大,板条中的内力基本不变,而面板相对于面板自身的抗剪、抗弯和抵抗轴力的刚度均增大。由式(18)可知,此时由轴力、弯矩和剪力产生的挠度会迅速减小。

5 结束语

1)通过对两种尺寸规格的不锈钢芯板试件进行三点弯曲试验,得到了四个试件的荷载-挠度曲线,通过荷载-挠度曲线判断出拐点和极值点荷载,增大面板的厚度,可有效地减小不锈钢芯板四边简支单向板的挠度。

2)运用虚功原理对不锈钢芯板板条的挠度计算进行了推导,得出了四边简支单向板不同荷载工况下的跨中挠度计算式,并用试验数据验证了挠度计算公式的正确性。

3)采用有限元软件ABAQUS建立了与试验相对应的有限元模型,通过试验数据对有限元模型的正确性和有效性进行了验证。并运用相同的建模分析方法建立了不同尺寸的有限元模型,对不锈钢芯板的弯曲性能进行了参数分析,分析表明芯管的外径、纵向间距和面板的厚度对跨中挠度的影响较大。

本研究得到了远大可建科技有限公司的资助和大力支持,在此表示衷心感谢。

[1]刘玉军,蒋荃,胡云林. 铝蜂窝复合板的发展及标准制定[J]. 中国建材科技,2010(5):27-29.

[2]张明明,吴宏伟,王帅,等.蜂窝机翼结构计算与优化设计[J].机械强度,2017,39(5):1151-1157.

[3]赵丽,童国权,王琦,等.高温合金蜂窝板弯曲性能[J].塑性工程学报,2015,22(3):148-152.

[4]李贤冰,温激鸿,郁殿龙,等.蜂窝夹层板力学等效方法对比研究[J].玻璃钢/复合材料,2012(增刊1):11-15.

[5]张广平, 戴干策. 复合材料蜂窝夹芯板及其应用[J]. 纤维复合材料, 2000, 17(2):25-27,6.

[6]SUN G Y, HUO X T, CHEN D D, et al. Experimental and Numerical Study on Honeycomb Sandwich Panels Under Bending and In-Panel Compression[J].Materials and Design,2017(133):154-168.

[7]MOHEBKHAH A, SHOWKATI H. Bracing Requirements for Inelastic Castellated Beams[J]. Journal of Constructional Steel Research, 2005, 61(10):1373-1386.

[8]倪富生,胡泰祥,胡嗣元,等.蜂窝梁的应力分布及设计计算探讨[J].工业建筑,1984,14(8):27-35.

[9]陈禄如.蜂窝梁的简化计算与试验研究[J].工业建筑,1985,15(5):31-38.

[10]张兴杰. 蜂窝梁的抗弯刚度分析和挠度计算[D]. 上海: 同济大学, 2006:1-61.

[11]郑坤龙.变高度工字截面圆孔蜂窝梁的挠度计算[D].长沙:中南大学, 2007:1-34.

[12]SONCK D, BELIS J. Lateral-Torsional Buckling Resistance of Castellated Beams[J]. Journal of Structural Engineering, 2017, 143(3). 10.1061/(ASCE)ST.1943-541X.0001690.

[13]WALID Z, RICHARD R.Web Buckling in Thin Webbed Castellated Beams[J]. Journal of Structural Engineering,1996, 122(8):860-866.

[14]罗晓霖. 蜂窝梁的整体稳定性能分析 [D]. 上海:同济大学, 2005: 1-15.

[15]罗烈, 罗晓霖. 蜂窝梁设计规范的比较研究[J]. 建筑钢结构进展, 2005, 7(2):43-47.

[16]陈大川,蒋玉春,舒兴平,等.不锈钢芯板一字形墙轴心受压承载力研究[J].工业建筑,2020,50(2):51-58.

[17]王元清,袁焕鑫,石永久,等. 不锈钢结构的应用和研究现状[J]. 钢结构,2010,25(2):6-8.

[18]ALVARO P, LORINTZ B, GLEICH P E, et al. Structural Performance of Prestressed Concrete Bridge Piles Using Duplex Stainless Steel Strands[J]. Journal of Structural Engineering, 2017, 143(7):1-12.