液压同步滑移技术以液压爬行器作为主要驱动设备,利用计算机控制调节液压的整体滑移施工技术。主要应用于大跨度钢屋盖结构的整体施工领域[1]。根据屋盖支承位置,在下部结构对应处设置滑移轨道,在屋盖一端设置高空拼装平台,待拼装完成一个滑移单元后,将其滑移至指定位置,再进行下一榀滑移单元的拼装及滑移,依次施工,逐次累积滑移至设计位置。

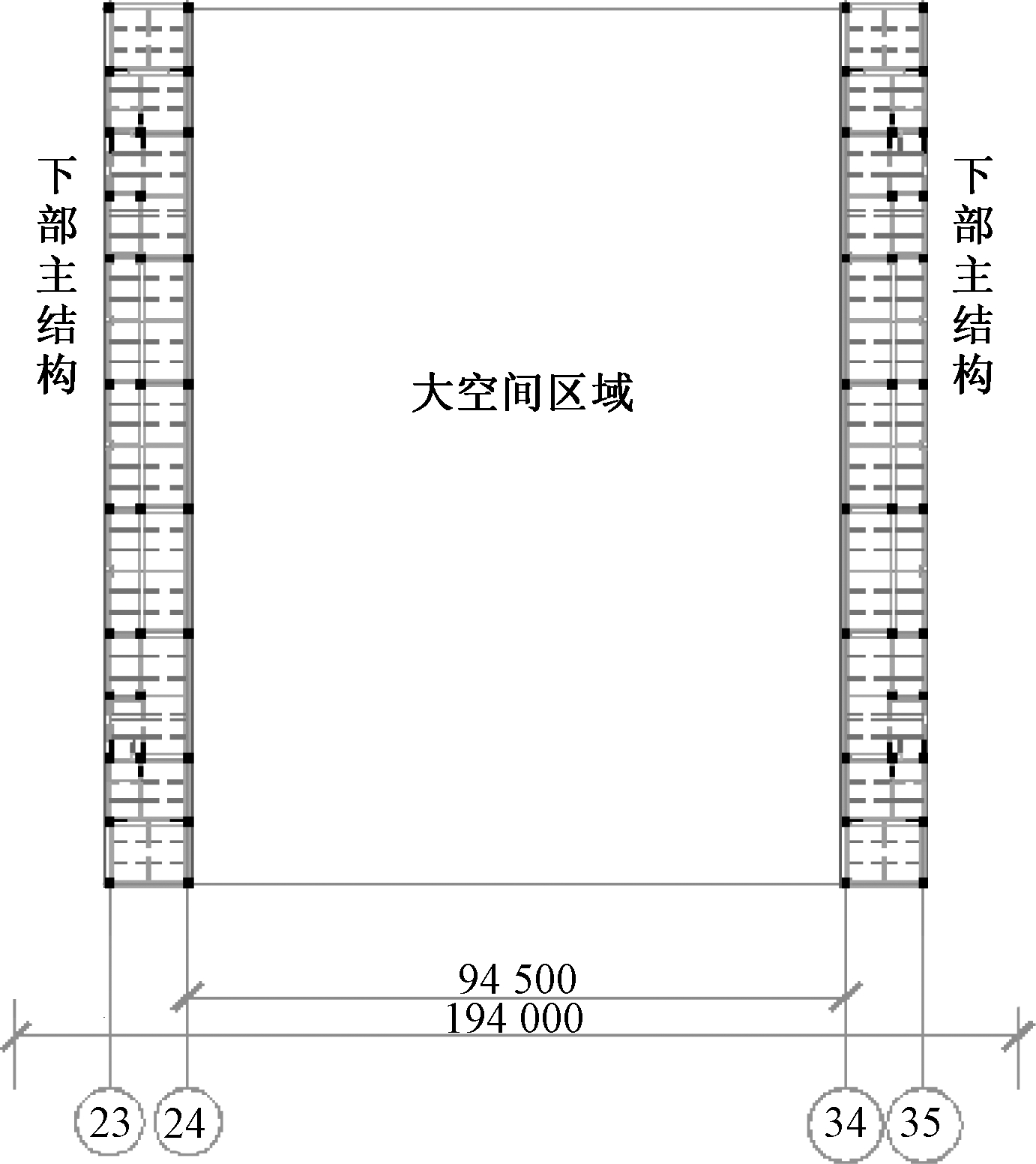

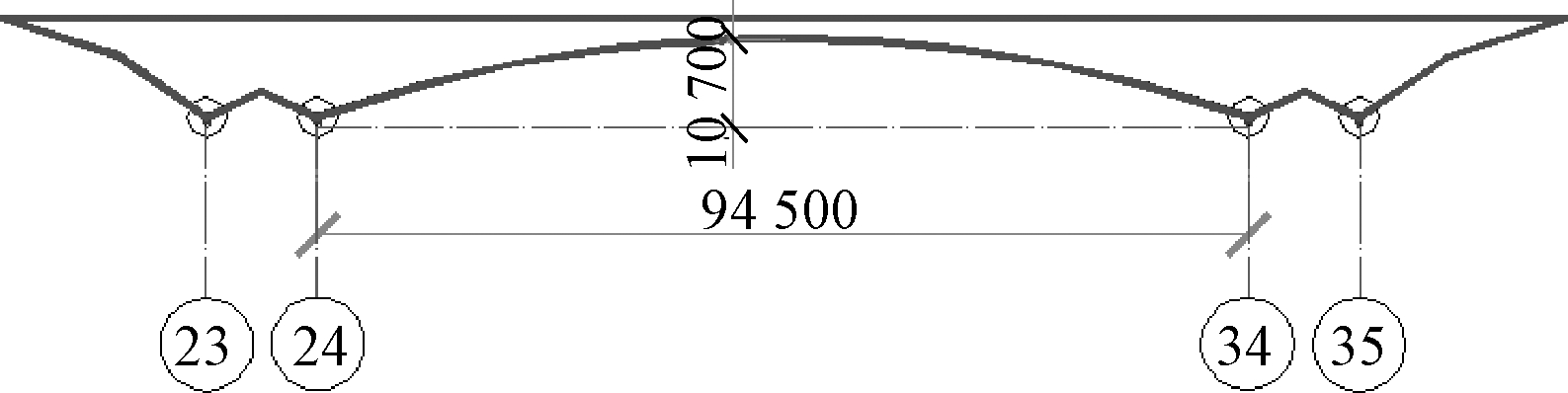

常规液压同步滑移施工过程中,滑移轨道设置依附于屋盖支承位置及下部结构体系布置,对于下部梁柱分布规则,不存在大空间大净跨的结构体系,一般能够为滑移轨道的设置提供足够支撑空间,从而满足滑移施工需求;但随着建筑功能及建筑形式多样化发展,近年来下部主结构为外筒式框架、内部大空间大净跨、屋盖为大跨度钢屋盖的结构形式逐渐出现,如图1所示为红岛国际会展中心结构形式简图,下部混凝土主体结构分布于建筑左右两侧,中间为大空间区域,顶层混凝土柱顶标高为27.600 m,屋盖为大跨钢屋盖。上述结构形式,若上部钢屋盖采用常规滑移施工,则滑移轨道理论上的设置位置仅可能位于图示的 、

、 、

、 及

及 轴线处,中间跨度94.5 m区域内不具备设置滑道条件,这种施工环境下,滑移过程中滑移单元的变形及应力水平均超出GB 50017—2003《钢结构设计规范》限值要求,无法保证施工安全性。

轴线处,中间跨度94.5 m区域内不具备设置滑道条件,这种施工环境下,滑移过程中滑移单元的变形及应力水平均超出GB 50017—2003《钢结构设计规范》限值要求,无法保证施工安全性。

因此,必须对常规滑移施工方式进行改进,以满足图1所示结构形式滑移施工要求。

图1 结构形式示意

Fig.1 Schematic diagram of structure form

1 工程概况

红岛国际会展中心钢屋盖为168 m×153 m空间桁架结构,下部为混凝土主体结构,轴测图如图2所示。其横向设置四排支座,分布于 、

、 、

、 、

、 四列轴线处,支座就位处标高+26.700 m,横向立面呈三跨连拱形,跨度分别为11.25,94.5,11.25 m,支座外侧悬挑长度为25.5 m。主拱跨度即为

四列轴线处,支座就位处标高+26.700 m,横向立面呈三跨连拱形,跨度分别为11.25,94.5,11.25 m,支座外侧悬挑长度为25.5 m。主拱跨度即为 ~

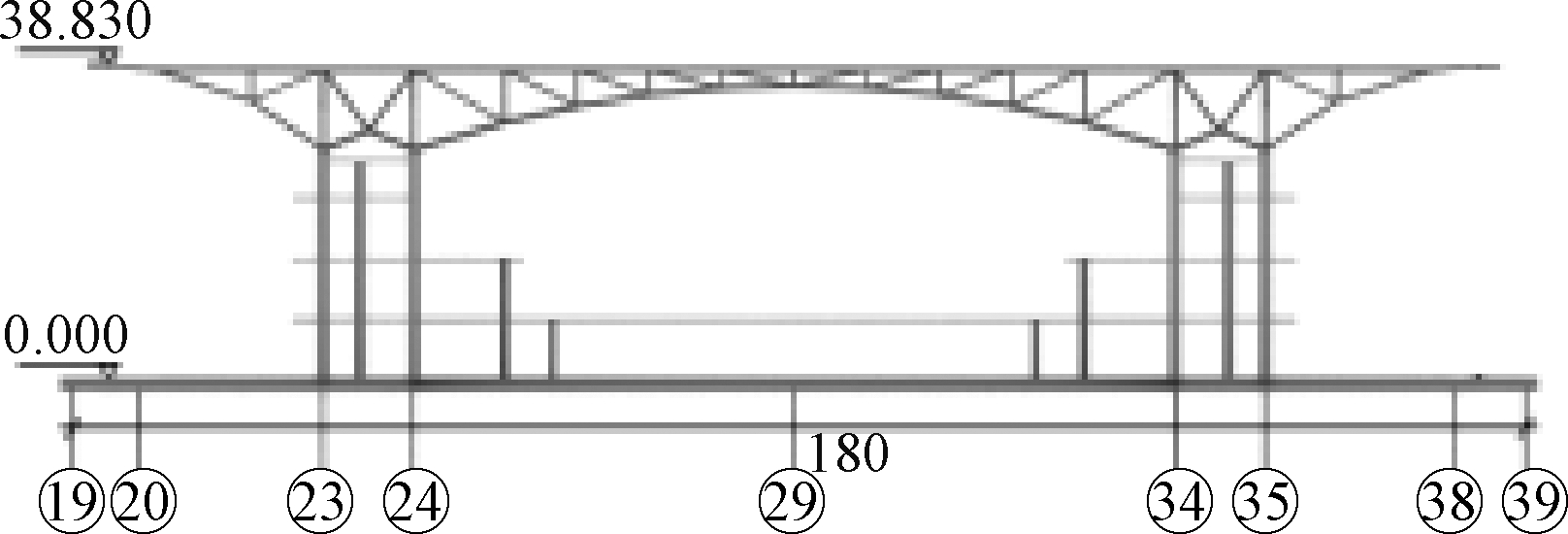

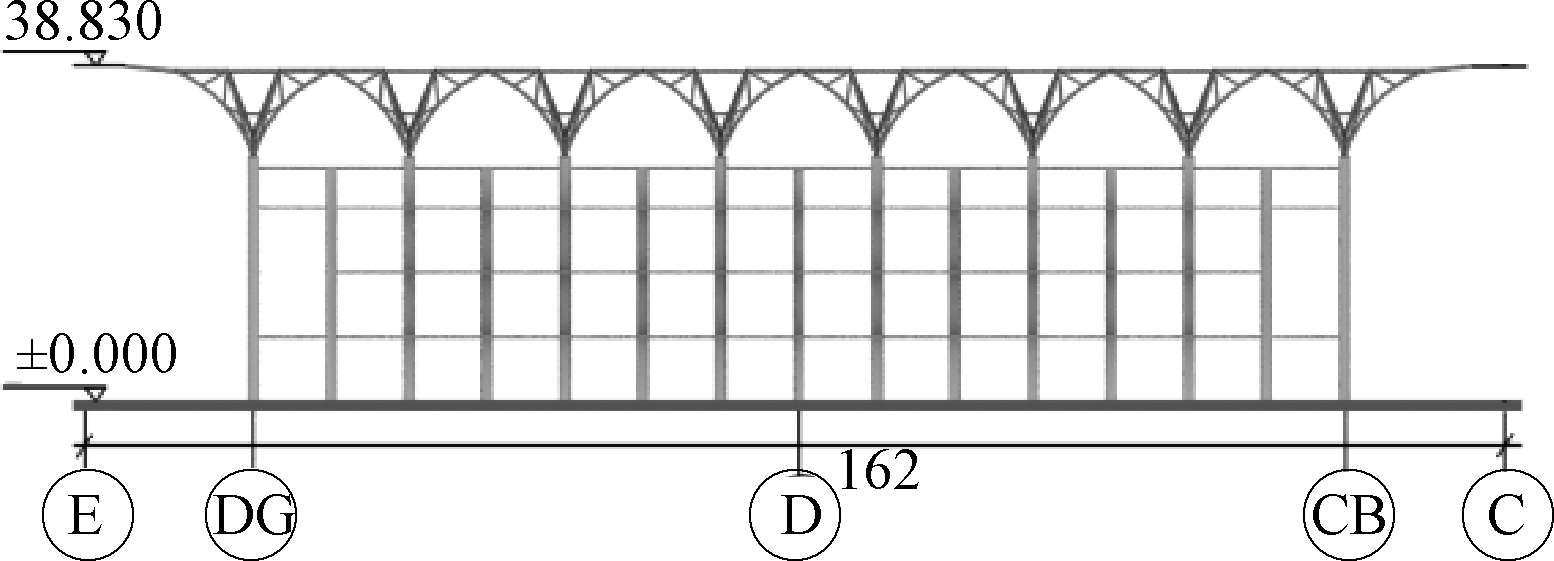

~ 轴线间距,拱形主矢净高10.7 m,如图3所示;纵向总计8榀,呈倒三角锥形,相邻两支座间距为18 m,纵向立面如图4所示。

轴线间距,拱形主矢净高10.7 m,如图3所示;纵向总计8榀,呈倒三角锥形,相邻两支座间距为18 m,纵向立面如图4所示。

图2 主体结构轴测图

Fig.2 Main structure axonometric drawing

图3 横向立面 m

Fig.3 Horizontal elevation drawing

图4 纵向立面 m

Fig.4 Vertical elevation drawing

单榀桁架下弦为大跨单曲弯管,管径为φ508×16~φ610×40,弯曲矢跨比为0.7%;上弦为直管,管径为φ457×14;上下弦联系腹杆为直杆,长度为0.6~12 m,管径为φ273×8~φ406×14;主桁架间采用φ219×6~φ457×14圆管,呈拱形连接,最大矢跨比为8.2%。每榀主桁架质量约410 t。

2 滑移结合施工预应力张拉施工

2.1 施工方案比选

常规大跨度空间钢结构的施工安装方法包括高空散装法、分块吊装法、整体提升法及整体滑移法等[2]。

为满足业主方工期要求,在+26.700 m标高以下混凝土未施工完成前提下,钢屋盖施工已开始,主体混凝土作业面并未完全交付,施工脚手架并未拆除,主结构大空间区域不具备行走大型吊装机械条件,因此,采用分块吊装就位及高空原位散装均不具备条件。

若采用滑移法施工,钢屋盖支座处即 、

、 、

、 、

、 轴线的混凝土柱顶有纵向的混凝土连梁,具备设置滑移轨道的条件,但土建结构作业面未交付,亦不具备高空原位拼装再进行滑移的条件。

轴线的混凝土柱顶有纵向的混凝土连梁,具备设置滑移轨道的条件,但土建结构作业面未交付,亦不具备高空原位拼装再进行滑移的条件。

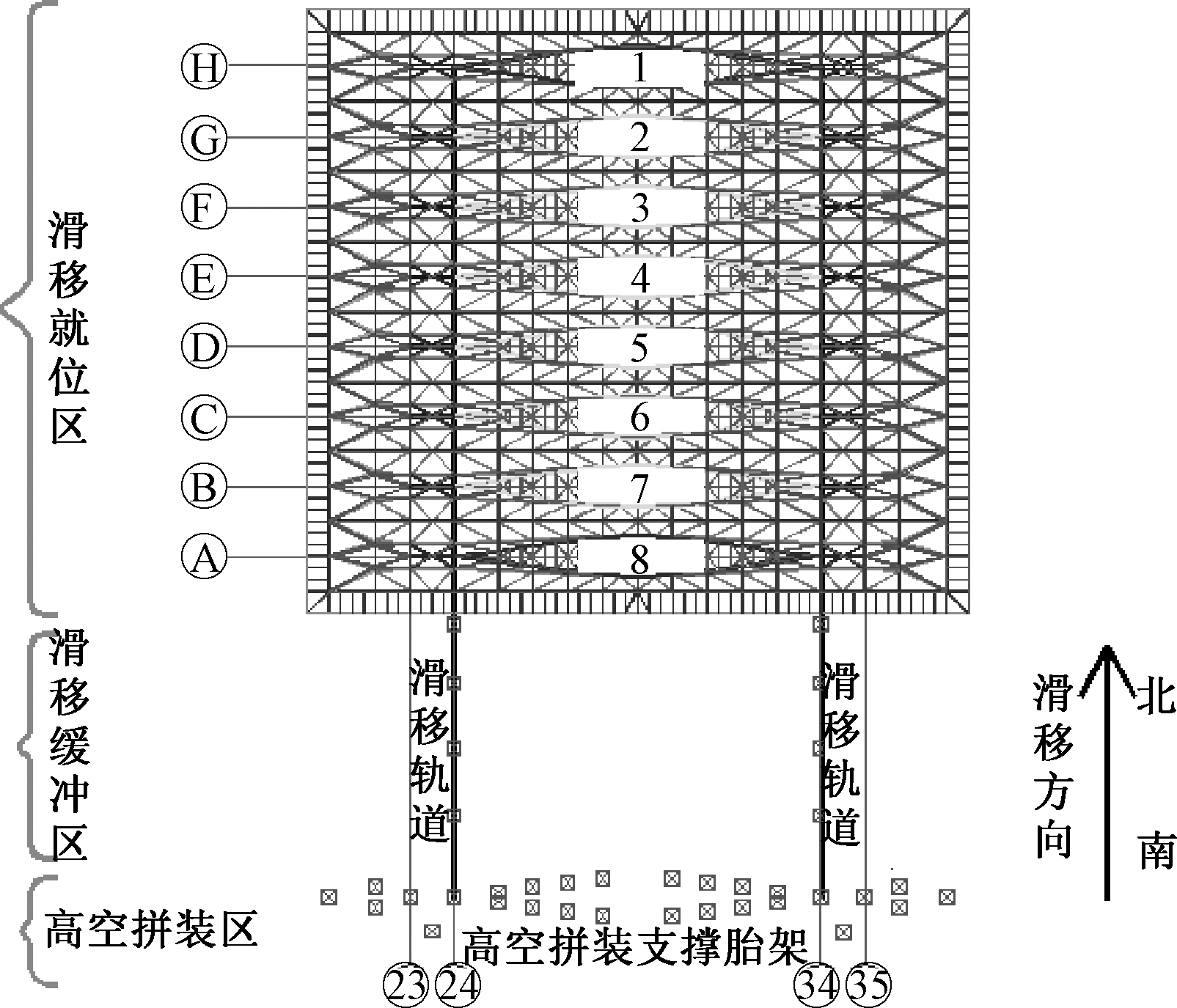

根据本项目特点及其他类似项目经验,为满足工期及现场施工条件,确定采用滑移法施工,滑移轨道向南延伸出原结构40 m并在端部搭设高空拼装平台,主要由30榀高空拼装支撑胎架组成,如图5所示,根据支撑胎架与滑移轨道相对位置,将胎架分为内侧胎架、外侧胎架两个区域。屋盖安装采用地面分段组装、每榀滑移单元高空拼装后累积滑移一次、多次累积、整体滑移的方法。

注:1~8为张拉滑移单元1~8。

图5 滑移方案示意

Fig.5 Schematic diagram of sliding scheme

2.2 施工方案确定

2.2.1 滑移轨道确定

滑轨的设置需基于以下三点考虑:1)钢屋盖支承条件。2)下部混凝土结构体系布置。3)钢屋盖几何形态及受力特性。

基于前两点,本项目具备滑轨设置条件的位置为 、

、 、

、 、

、 轴线顶部混凝土处,即设置4条滑轨。

轴线顶部混凝土处,即设置4条滑轨。

考虑钢屋盖几何形态,如图6所示, ~

~ 轴钢屋盖呈拱形,跨度为94.5 m,矢高为10.7 m,矢跨比约为0.12,小于1/5,扁拱效应明显。若设置4条滑道,结构自身荷载作用下跨中钢结构会产生显著下挠,

轴钢屋盖呈拱形,跨度为94.5 m,矢高为10.7 m,矢跨比约为0.12,小于1/5,扁拱效应明显。若设置4条滑道,结构自身荷载作用下跨中钢结构会产生显著下挠, 、

、 轴线处滑靴水平位移较大,

轴线处滑靴水平位移较大, 、

、 轴滑靴向上“撬动”,有脱离滑轨趋势,基于此,

轴滑靴向上“撬动”,有脱离滑轨趋势,基于此, 、

、 轴处滑靴能否作为有效顶推点,需结合原结构受力特性确定。

轴处滑靴能否作为有效顶推点,需结合原结构受力特性确定。

图6 滑移单元示意

Fig.6 Schematic diagram of sliding unit

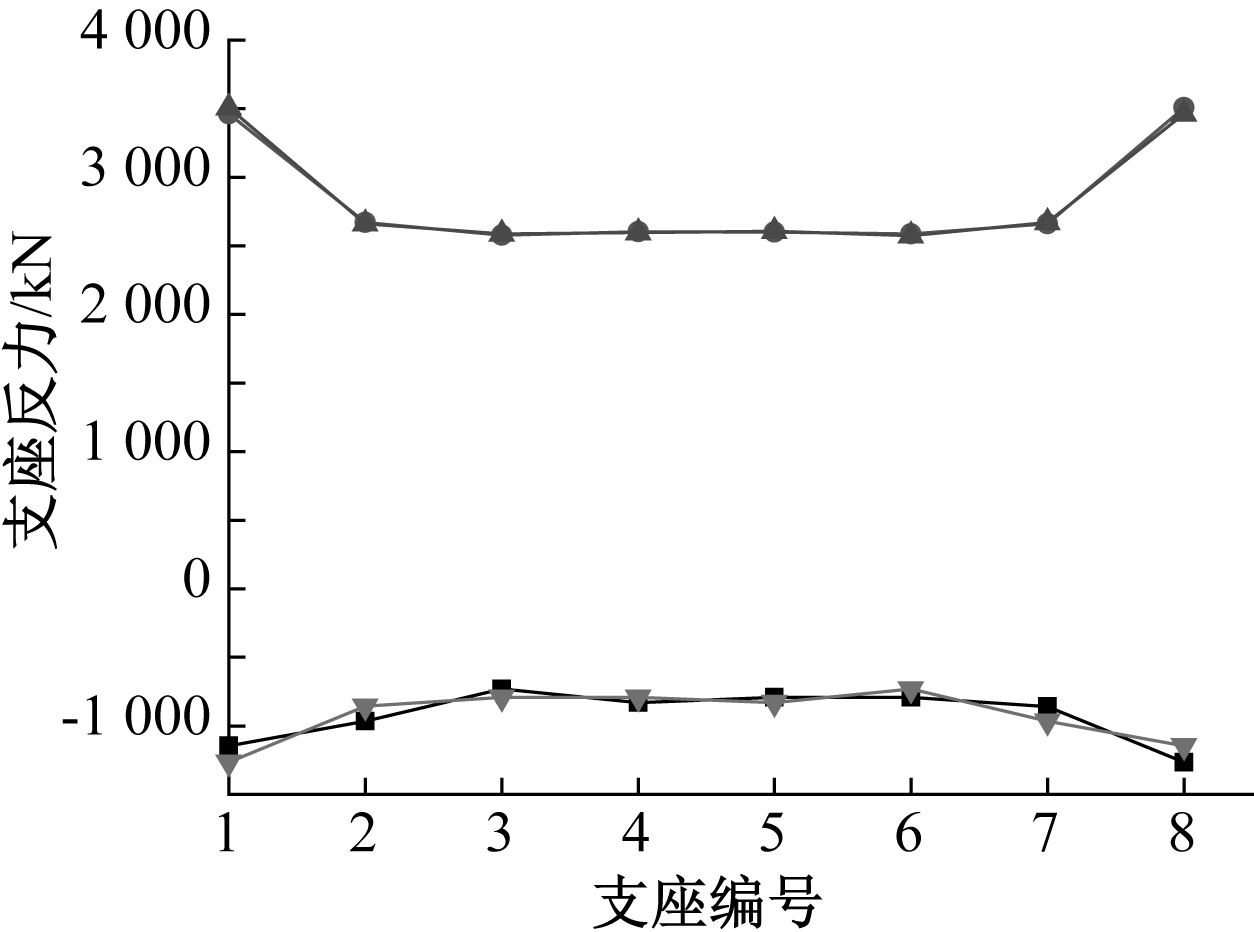

钢屋盖在结构自身荷载作用下四排支座反力如图7所示, 、

、 轴支座反力为正值,

轴支座反力为正值, 、

、 轴线上的支座反力为负值,正值即为原结构提供支承力,负值表示抵抗原结构拔力;上述支座反力特性说明钢屋盖由于主拱下扰带动主拱外部结构上翘,

轴线上的支座反力为负值,正值即为原结构提供支承力,负值表示抵抗原结构拔力;上述支座反力特性说明钢屋盖由于主拱下扰带动主拱外部结构上翘, 、

、 轴线支座用于抵抗上翘产生的拔力。

轴线支座用于抵抗上翘产生的拔力。

因此,若设置4条滑道,位于 、

、 轴线处的滑靴将与滑轨“脱离”,不能作为有效顶推点。鉴于上述几何及受力特性,采取两条滑轨方案,分别铺设于

轴线处的滑靴将与滑轨“脱离”,不能作为有效顶推点。鉴于上述几何及受力特性,采取两条滑轨方案,分别铺设于 、

、 轴线上部混凝土处。

轴线上部混凝土处。

![]() —

— 轴线;

轴线; ![]() —

— 轴线;

轴线; ![]() —

— 轴线;

轴线; ![]() —

— 轴线。

轴线。

图7 支座反力

Fig.7 Reaction force

2.2.2 施工预应力技术应用

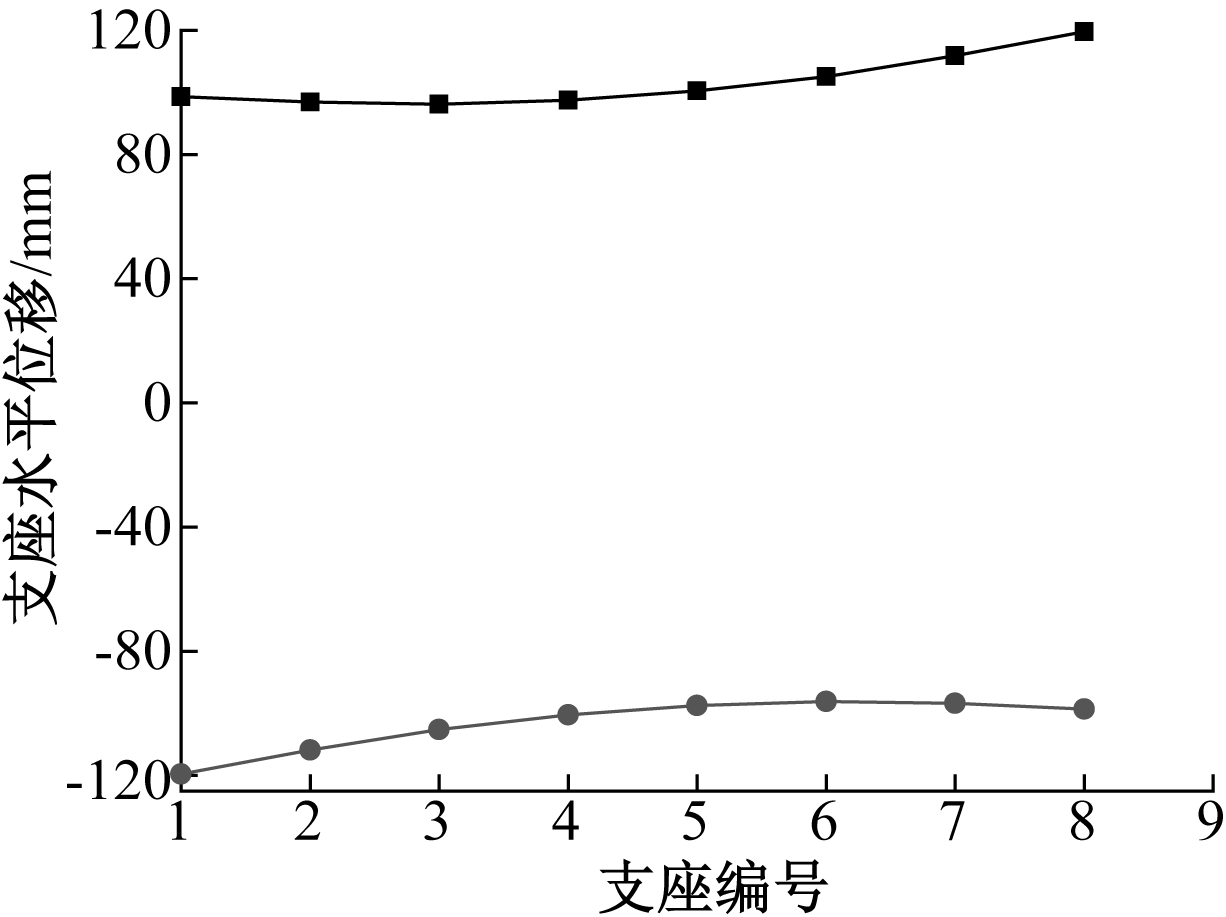

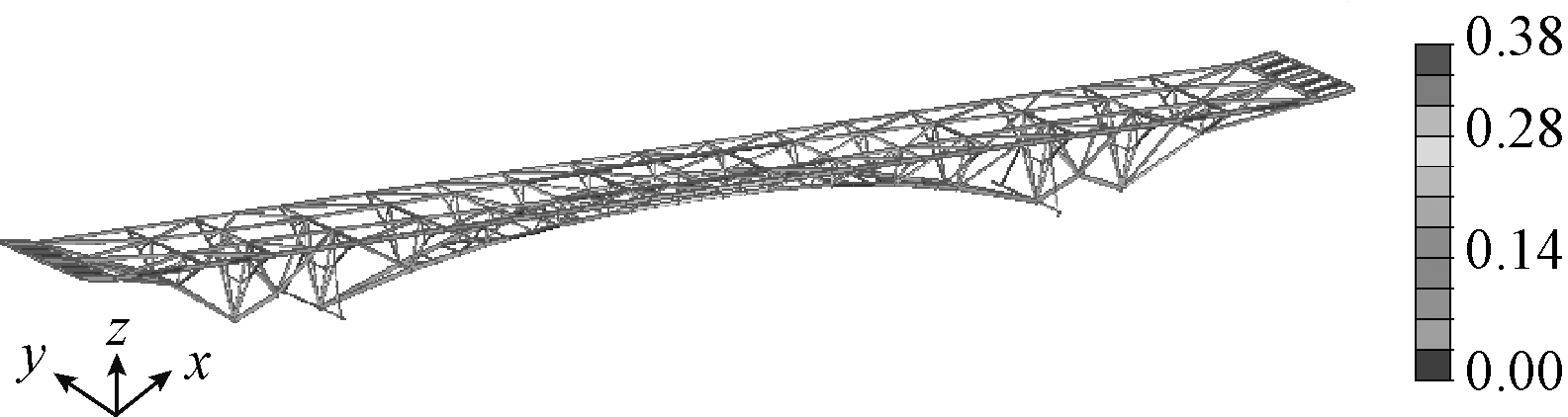

滑轨设置虽满足现场结构布置及受力特性要求,还需具备施工可行性。在 、

、 轴线设置两条滑道,此种工况下钢屋盖整体竖向变形、滑靴处水平位移值分别见图8、图9所示。

轴线设置两条滑道,此种工况下钢屋盖整体竖向变形、滑靴处水平位移值分别见图8、图9所示。

图8 滑移单元竖向变形 mm

Fig.8 Vertical deformation of sliding unit

![]() —

— 轴线支座;

轴线支座; ![]() —

— 轴线支座。

轴线支座。

图9 滑靴处水平位移

Fig.9 Horizontal displacement of sliding boots

主拱跨中最大下饶值为537 mm,施工过程中变形控制值按跨长的1/400控制,限值为237 mm,实际下挠值约为限值的2.3倍;两轴线滑靴沿跨度方向位移方向相反,均沿跨度向外侧移动,最大值约为120 mm。

仅设置两条滑轨,钢屋盖竖下挠及滑靴水平位移,均不能满足施工安全性要求,必须采取其他措施予以保障。基于钢屋盖结构形式及轨道设置,本项目采取在每个滑移单元对应的两个滑靴间设置预应力钢绞线,施加预拉力,对滑移单元形成反拱效应,待到变形参数控制值在安全范围内后,再进行滑移。

2.2.3 滑移单元划分及高空拼装平台

滑移单元的划分,要基于钢屋盖结构形式及施工可行性予以确定。本项目中将屋盖沿纵向划分为8个滑移单元,相邻两滑移单元间通过补档杆件连为整体。

每个滑移单元划分为9段进行地面拼装,如图10所示,地面拼装好后,按图示顺序吊装至高空组装胎架平台。

图10 滑移单元划分段

Fig.10 Division of sliding unit

2.2.4 施工步骤

整榀钢屋盖总计划分8个滑移单元及单元间的补档杆件,以第1滑移单元为例,具体施工步骤如下:

1)吊机按顺序将地面分块单元吊装至高空拼装胎架上。

2)进行滑移单元高空拼装,组装完成后,在两主滑靴间拉设预应力钢绞线。

3)拆除高空拼装胎架,仅保留滑移轨道对应处支承胎架,拆撑过程与预应力钢绞线张拉交替进行。

4)待拆撑及张拉结束后,由液压推力器牵引滑移一个轴距18 m。

5)对第2滑移单元重复第1~3步操作。

6)待第2滑移单元拆撑及预应力索张拉结束后,进行第1与第2滑移单元补档。

7)补档结束后,将两榀滑移单元再整体滑移一个柱距18 m。

8)按上述顺序依次完成整个钢屋盖滑移,直至累积滑移至指定轴线位置。

2.3 施工过程技术难点

本项目施工过程中,借助预应力技术对常规滑移施工方法进行改进,主要技术难点也有其特殊性,根据施工情况,总结如下:

1)高空拼装胎架拆撑与施工预应力施加交替进行,确定合理的拆撑顺序及预应力施加规则、预应力张拉终值,是滑移前要解决的首要问题。

2)预应力施加后,主拱跨度区主杆件受压,尤其对第1榀滑移单元,在未与第2榀滑移单元补档连成整体前,滑移过程滑移单元面外整体稳定性如何保证,也是影响施工安全的关键问题。

3)相邻两榀滑移单元间有补档杆件,补档之前,前一榀滑移单元已滑移至指定位置,后一榀滑移单元仍在高空拼装位置,前后两榀单元受力状态不同,因此,需确定合理补档时机,确保两榀滑移单元受力达到同一状态后,补档杆件应力水平在合理范围内。

4)常规滑移施工验算中,滑移不同步对滑移单元应力影响仅由单因素引起,此项目施工过程中,需要考虑施工不同步与施工预应力累加效应对滑移单元应力影响。

3 计算分析

针对上述技术难点,结合有限元分析对相关问题进行分析计算,为施工方案合理制定提供数据支撑,具体过程结论如下。

3.1 高空拼装胎架拆撑顺序与施工预应力张拉规

则的确定

3.1.1 计算模型建立原则

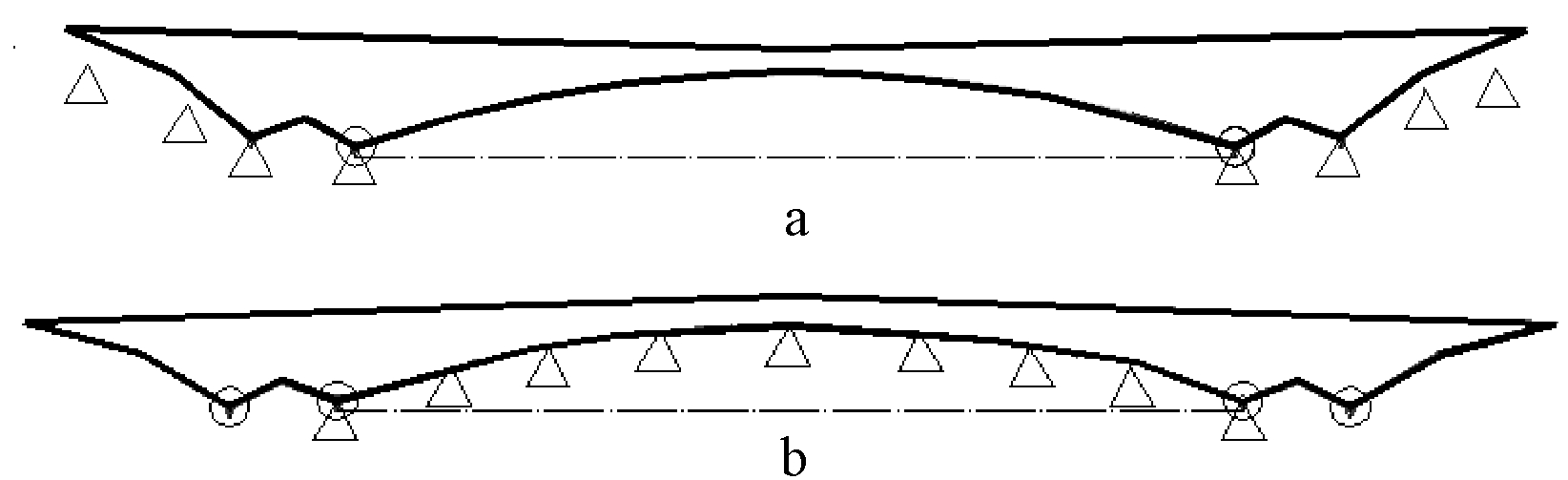

单榀滑移单元高空拼装成形后、拆撑之前的状态称为滑移单元零状态,拆撑及施工预应力张拉结束后的状态称为滑移单元初始状态,如图11所示。整个拆撑及施工预应力张拉过程即为滑移单元从零状态到初始状态的找形分析[3]。

基于钢屋盖为非预应力结构,刚度较大,滑移单元零状态及初始状态计算模型的建立均以图纸几何为基础,采用瞬变力学理论,考虑施工过程中结构系统的力学性态和累积效应,对单元变形、应力进行分析[4]。

△高空拼装支撑胎架初始状态形态;![]() 主滑轮; ——预应力索。

主滑轮; ——预应力索。

a—零状态形态; b—初始状态形态。

图11 滑移单元状态示意

Fig.11 Schematic diagram of sliding unit state

3.1.2 拆撑顺序与施工预应力施加规则的确定

拆撑之前,在滑移单元两主滑靴间设置预应力钢绞线并进行初张拉,初拉力仅用于抵消钢绞线在自身荷载作用下产生的下挠,不宜过大。

单榀滑移单元对应30榀高空拼装支承胎架,多点支承为拆撑顺序的确定带来困难,因此,首先从概念上把握分析[5],确定滑移轨道内部支承胎架与外部支承胎架的拆撑顺序。

图11中,滑移单元由零状态至初始状态的过程中,两侧悬挑端出现下挠,主滑靴间的呈反拱向上变形;图12所示方案,方案a:若先拆撑主滑靴内侧支承胎架,则滑移单元变形如图12a所示,主拱跨中下挠,滑移单元两侧悬挑上翘,主滑靴沿跨度增大方向位移;方案b:若先拆撑主滑靴外侧支承胎架,则滑移单边变形如图12b所示,主拱跨中上翘,悬挑下挠,主滑靴沿跨度减小方向位移。

对比a、b两种方案变形状态,可得出方案a中滑移单元形态与滑移单元从零状态至初始状态变形趋势呈负相关性;方案b则呈正相关性。因此,从零状态发展至初始状态,方案b中滑移单元变形路径优于方案a。

a—方案a; b—方案b。

图12 滑移单元过程状态示意

Fig.12 State diagram of sliding unit in sliding process

利用有限元软件,对上述概念分析结论进行验证,图13为两方案过程状态滑移单元应力分布,图13a为方案a在内部胎架拆除后杆件应力分布,应力区间为-57.68~73.47 MPa;图13b为方案b拆除滑移梁外侧支承胎架后杆件应力分布,应力区间为-58.98~53.45 MPa。

a—仅拆除内侧胎架后杆件应力(零状态);

b—仅拆除外侧胎架后杆件应力(初始状态)。

图13 滑移单元应力分布 MPa

Fig.13 Stress distribution of sliding unit

方案b与方案a的杆件压应力接近,但a方案中杆件最大拉应力超出b方案中杆件拉应力约 20 MPa,进一步验证了在滑移单元成形过程中,先拆撑滑移轨道外侧胎架更有利于保证施工过程安全性。

基于以上分析,采用先拆撑滑靴外侧支承胎架,再进行钢绞线张拉与滑靴内部支承胎架拆撑施工的顺序,更接近滑移单元初始状态受力特性。

拉索张拉分三步进行,初张拉在支承胎架拆撑前,张拉力值以拉索自身荷载作用下挠值接近0为准;二次张拉在滑靴外侧支承胎架拆撑完后进行,张拉力值以初始状态下滑靴处沿跨度方向水平位移接近0时的拉力为准;三次张拉为跨中支承胎架拆撑完成后,调整拉索拉力,使现场实测滑靴处水平位移接近0。

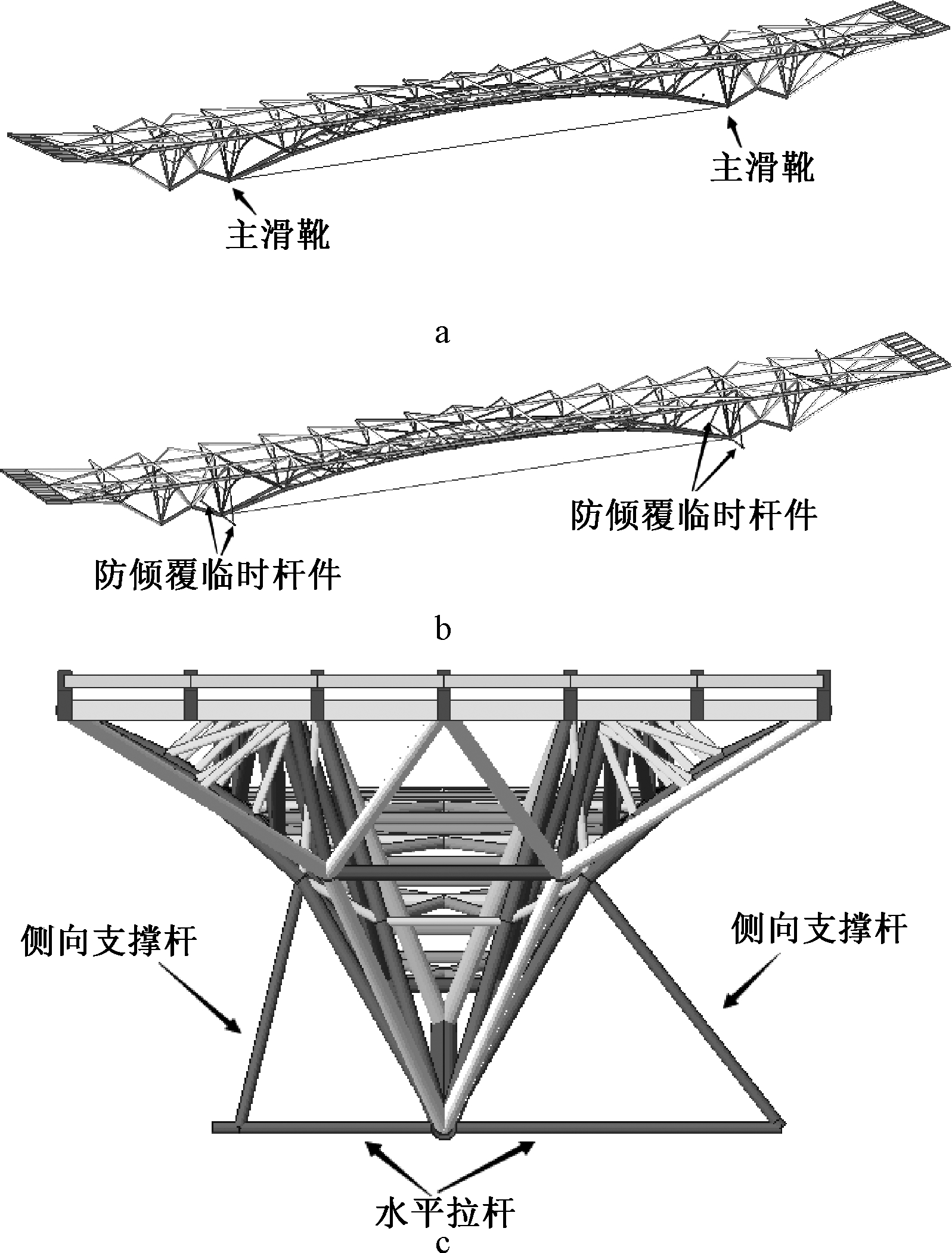

3.2 首榀滑移稳定性问题

滑移单元侧立面呈倒三角锥形,稳定性较差,尤其是第1榀滑移单元,滑移过程中并未与相邻单元连接形成几何不变稳定体系,且首榀滑移单元并非对称结构,结构偏心使得钢绞线张拉过程中结构面外稳定性问题更为突出。首榀结构平面如图14所示。

图14 首榀滑移单元平面

Fig.14 Plan of the first sliding unit

a—原滑移单元轴测图; b—加固后滑移单元轴测图;

c—加固后滑移单元里面。

图15 首榀滑移加固方案

Fig.15 Reinforcement scheme of the first sliding unit

考虑风荷载及滑移过程中惯性力对采取加固措施后的滑移单元进行稳定性验算[6],主杆件强度及稳定性应力比如图16所示,各杆件应力比值均在合理范围内。

图16 首榀稳定性验算

Fig.16 Stability analysis of the first unit

3.3 相邻滑移单元间补档问题

本项目施工过程属于累积滑移,相邻两榀滑移单元间因施工顺序不同,存在状态差异。即前一榀滑出一个轴线间距临时停在滑移大梁上部时,处于初始状态;后一榀滑移单元在高空拼装胎架上组装完成后,处于零状态。前后两榀滑移单元状态不同,给补档时机的确定带来困难。基于此,对后一榀滑移单元分别处于零状态、初始状态下进行补档的工况均进行验算。

分析结果表明,当后一榀单元处于零状态下进行补档作业,再进行拆撑及预应力张拉至初始状态后补档杆件的应力分布,最大拉应力为34.5 MPa,最大压应力为31 MPa;当后一榀滑移单元先进行拆撑及预应力张拉,再进行补档杆件作业后补档杆件的应力分布,最大拉应力为17 MPa,最大压应力为18 MPa。

通过计算可知,先完成后一榀滑移单元从零状态至初始状态的拆撑及预应力张拉作业,待前后两榀滑移单元均处于初始状态后,再进行补档,此时补档杆件应力分布偏于更安全。

3.4 滑移过程同步性控制

滑移过程中不同滑轨上滑靴同步性控制对施工安全是至关重要的。本项施工过程中,运用布置于每个滑靴处的激光测距仪实时测量滑移距离,并通过网络数据传给主控计算机,从而将各个滑移点的相对滑移位置反映出来,依照一定的控制算法控制阀门油量,从而实现滑移同步[7]。

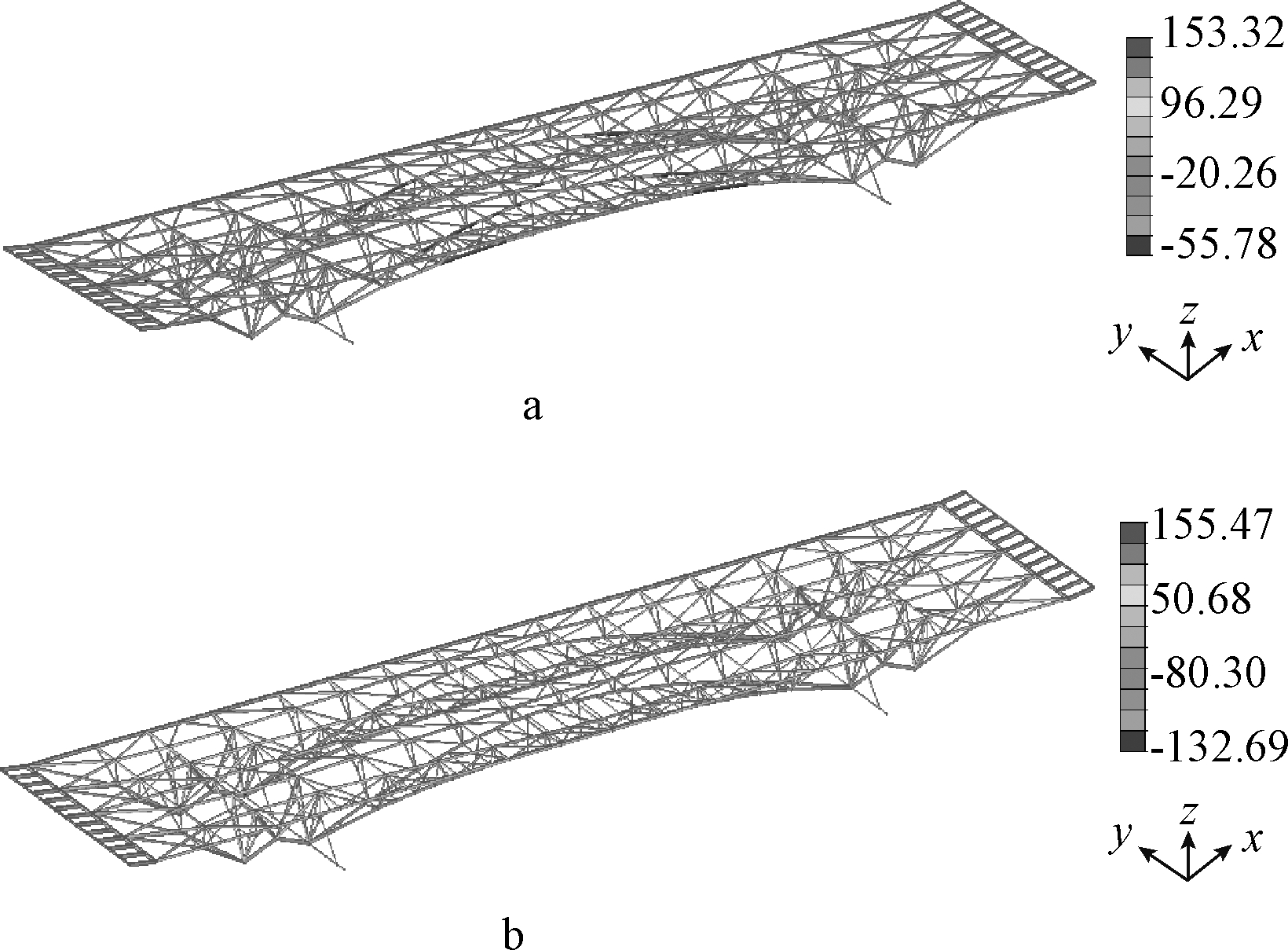

为保证滑移过程安全性,按滑靴最大不同步偏差50 mm对结构进行了不同步验算,杆件应力分布情况如图17所示。

a—同步工况下杆件应力; b—不同步(50 mm)工况下杆件应力。

图17 补档杆件应力分布 MPa

Fig.17 Stress distribution of the backup bar

图17a所示:滑靴同步工况下滑移单元杆件应力分布范围为-55.78~153.32 MPa;当滑靴间不同步位移达50 mm工况下,滑移单元杆件应力分布如图17b所示,应力范围为-132.69~155.47 MPa。

对比两种工况下滑移单元应力分布区间,可以得出以下结论:

1)滑靴不同步对滑移单元杆件拉应力无显著影响,同步工况下杆件最大拉应力为153.32 MPa,不同步工况下杆件最大拉应力为155.47 MPa,两者较为接近。

2)滑靴不同步对滑移单元应力分布影响主要表现为压应力,同步工况下杆件最大压应力为55.78 MPa,不同步工况下杆件最大压应力为132.69 MPa,压应力增大约1.4倍。

3)不同步产生较大压应力杆件主要分布于不同步滑靴处附近处主拱下弦杆件,上弦及腹杆应力变化幅度较小。

4 结束语

以红岛国际会展中心钢屋盖项目为例,对常规滑移施工结合施工预应力技术在滑移过程中应用进行了研究,主要分析了滑移单元由零状态至初始状态的施工顺序确定方法、滑移单元稳定性分析、相邻滑移单元间补档顺序的确定及滑移同步性控制,得出以下结论:

1)滑移单元由零状态至初始状态过程中,经历支承胎架拆撑及预应力张拉阶段,合理的拆撑及张拉顺序的确定,应首先从概念分析切入,以施工过程安全及便于操作为基本出发点,确定合理的拆撑及预应力施加顺序,再辅以有限元软件验算,可以大大简化方案确定过程。

2)施工预应力的施加,相当于对滑移单元施加了应力刚度,此种工况下,要特别注意滑移单元平面外的稳定性,防止杆件负应力刚度造成单元面外失稳。

3)若施工过程涉及前后两榀滑移单元间补档

杆件作业时,要选取合理的补档时机,本案例中,前后两榀滑移单元均位于初始状态时,再进行补档作业则杆件的应力水平更为安全。

4)滑移过程中不同步验算要考虑滑移不同步与施工预应力叠效应,应力影响较大的杆件主要分布在不同步滑靴附近的受压构件,因此,实际根据施工中杆件应力水平,决定是否采取加固措施。

[1] 王毅,遇瑞,罗永峰. 某厂房钢屋盖整体滑移施工分析[J]. 结构工程师, 2008,24(5):141-142.

[2] 罗永峰,王春江,陈晓明. 建筑钢结构施工力学原理[M]. 北京:中国建筑工业出版社, 2009.

[3] 罗晓群. 大型钢结构施工全过程数值模拟及CAD实现[D]. 上海:同济大学, 2003.

[4] 遇瑞. 大型钢结构整体吊装施工方法与控制参数研究[D]. 上海:同济大学, 2008.

[5] 伍小平,高振蜂,李子旭. 国家大剧院钢壳体施工全过程模拟分析[J]. 建筑结构学报, 2005,26(5):40-45.

[6] 罗永峰,王朝波. 长沙中天广场钢结构连廊的整体吊装[J]. 施工技术, 2007,22(10):86-88.

[7] 杨国松,吴文平,王小宁,等. 成都双流国际机场T2航站楼钢结构滑移施工技术[J]. 施工技术, 2014,43(20):55-57.