混凝土在实际工程应用中通常都是带裂缝工作,而混凝土结构承载能力、耐久性能降低的主要原因就是裂缝的产生;另外,我国地域辽阔,有相当大的地区处于严寒地带,混凝土结构冻融损伤是严寒地区混凝土结构最为突出的耐久性损伤之一[1]。因此,研究既有裂缝混凝土在冻融循环作用下的损伤特性对寒区工程建设具有参考价值。

迄今为止,国内外部分学者已经对既有裂缝混凝土的抗冻性能展开了相关研究。如:Wittmann等研究发现由应变诱发裂缝的试样吸收水的能力更高,冻融劣化速度快[2];Cheng等通过试验表明混凝土抗压强度与冻融循环次数呈负相关,且初始损伤越大,抗压强度的下降率越高[3];赵庆新等研究了应力损伤情况下混凝土的抗冻性能,建立了混凝土损伤演化方程[4];国内学者通过预制裂缝的方法研究了不同条件下冻融循环对混凝土断裂性能的影响[5-10];余建福研究表明预制裂缝对混凝土试件在冻融作用下质量损失率与相对动弹性模量的降低有加快作用[11];文献[12-13]介绍了对冻融循环与疲劳荷载耦合作用下混凝土损伤展开的研究,试验表明疲劳荷载造成的初始损伤降低了混凝土的抗冻性能。

上述对既有裂缝混凝土冻融损伤的研究主要采用混凝土小梁底部预制裂缝或预加荷载造成混凝土初始损伤的方法,关于裂缝位于试件内部的混凝土冻融损伤特性的研究尚不充分。鉴于此,本研究通过采用C40的混凝土制作内部具有预制裂缝试件的冻融循环,研究既有裂缝混凝土试件在不同冻融循环次数下的冻融损伤特性。

1 试验概况

1.1 试件制作

试验采用预制裂缝的方法模拟工程中混凝土出现的裂缝,制作单裂缝混凝土试件。采用P·O 42.5级水泥,粗骨料采用平均粒径为20 mm的碎石,最大粒径为30 mm,细骨料为天然河砂,级配满足中砂要求。配合比见表1。混凝土浇筑成型,置于室温(20±3)℃下静置24 h后拆模。为制作预制裂缝混凝土试件,通过在预定位置插入1 mm钢片并在试件拆模时拔出实现。拆模后标准养护24 d,随后将冻融试件放在(20±2)℃水中浸泡4 d;3个100 mm的立方体试件28 d抗压强度平均值为44.6 MPa。

表1 混凝土配合比

Table 1 Mix proportion of concrete kg·m-3

水泥粉煤灰砂碎石水减水剂298997631 0951703.6

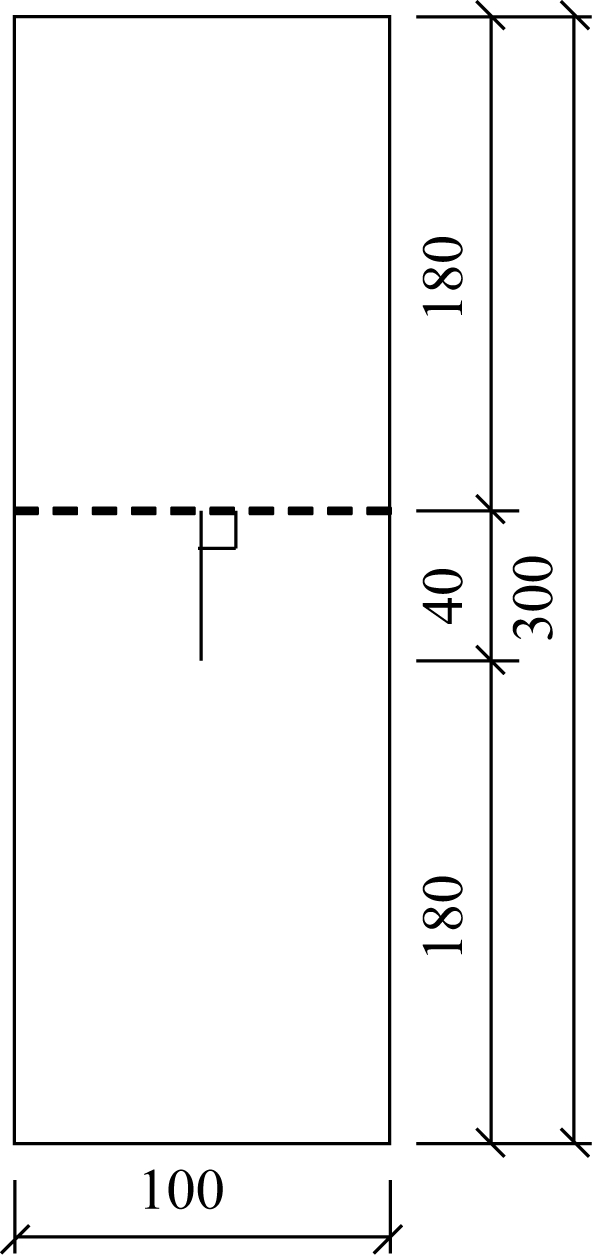

试件尺寸为100 mm×100 mm×300 mm(长×宽×高),有、无裂缝试件分别记为DF、DW,共8组试件,每组6个,分别用于测试冻融前、后试件的轴心抗压强度和弹性模量,共计48个。其中预制裂缝混凝土试件的预制裂缝缝高比取0.4,尺寸为40 mm×1 mm的贯通裂缝,位于试件中央,与加载方向平行,如图1所示。

图1 预制裂缝试件几何示意

Fig.1 Schcmatic diagram of specimen with pre-crack

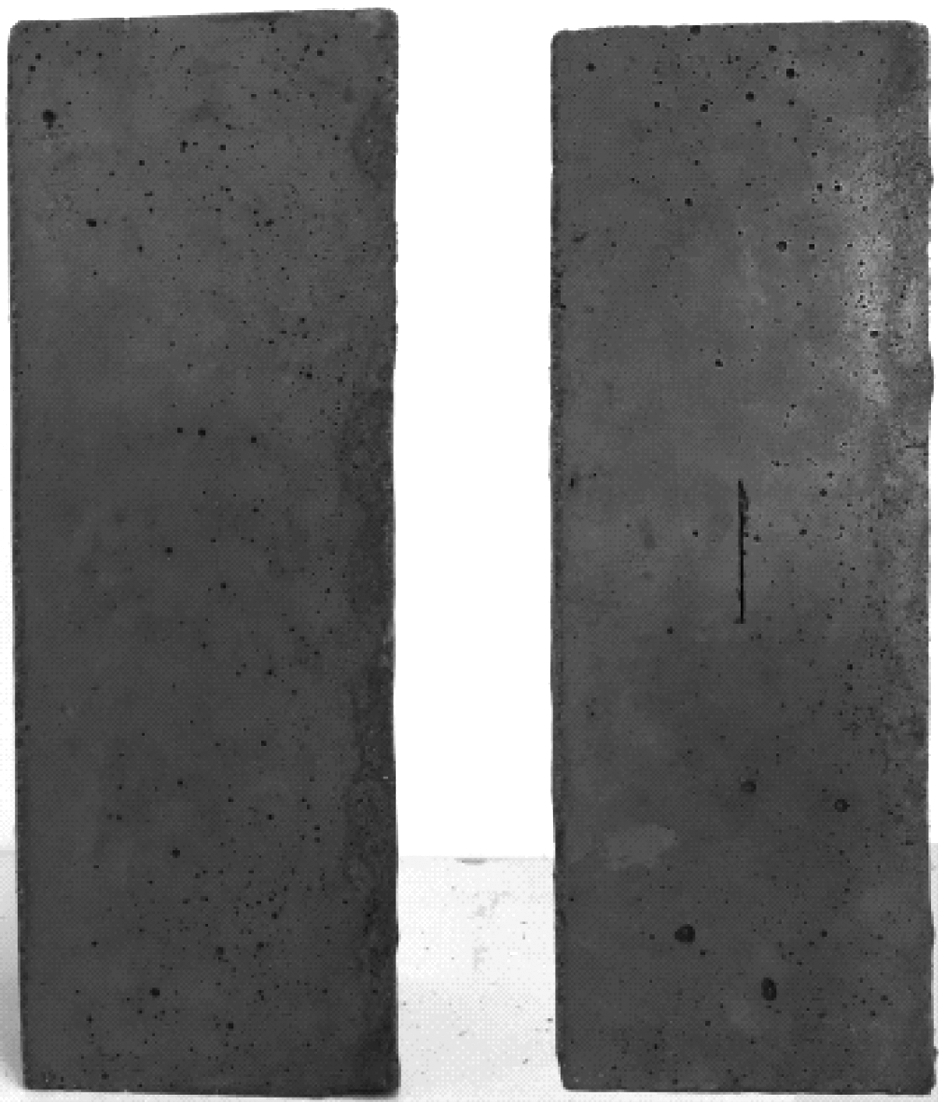

图2 有、无裂缝混凝土试件

Fig.2 Concrete specimens with and without cracks

1.2 冻融循环试验

按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》的规定对试件进行快速冻融试验。试验采用天津港源仪器厂的TDR-28型快速冻融试验机。冻融循环过程符合GB/T 50082—2009要求:1)每次冻融循环应在2~4 h内完成,且用于融化的时间不得少于整个冻融循环试件的1/4;2)在冷冻和融化过程中,试件中心最低和最高温度应分别控制在(-18±2)℃和(5±2)℃内。每隔10次冻融循环采用DT-20型动弹仪测量试件横向基频,同时观察表面变化。

1.3 力学性能试验

试验采用3 000 kN压力试验机加载,数据通过智能采集系统收集处理,对经历0,30,60和90次冻融循环的试件进行力学性能试验。混凝土棱柱体单轴抗压试验采用位移控制,加载速率为0.03 mm/min;混凝土弹性模量试验使用电阻应变仪法测量试件变形,使应变片居中布置,贴于试件相对的两个侧面上,然后按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》的规定对试件进行试验。

2 试验结果及分析

2.1 冻融循环试验结果与分析

2.1.1 冻融循环后的表面变化

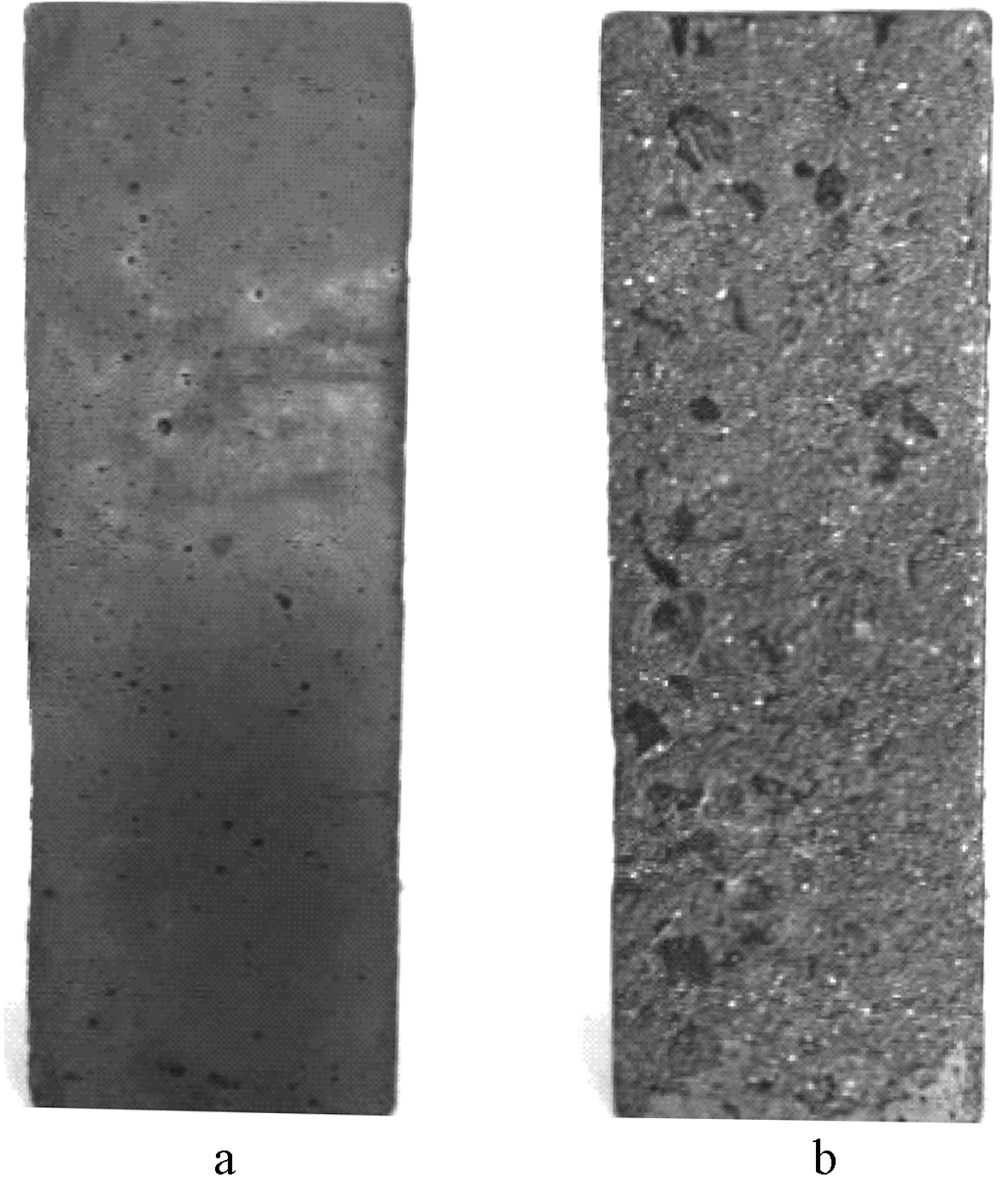

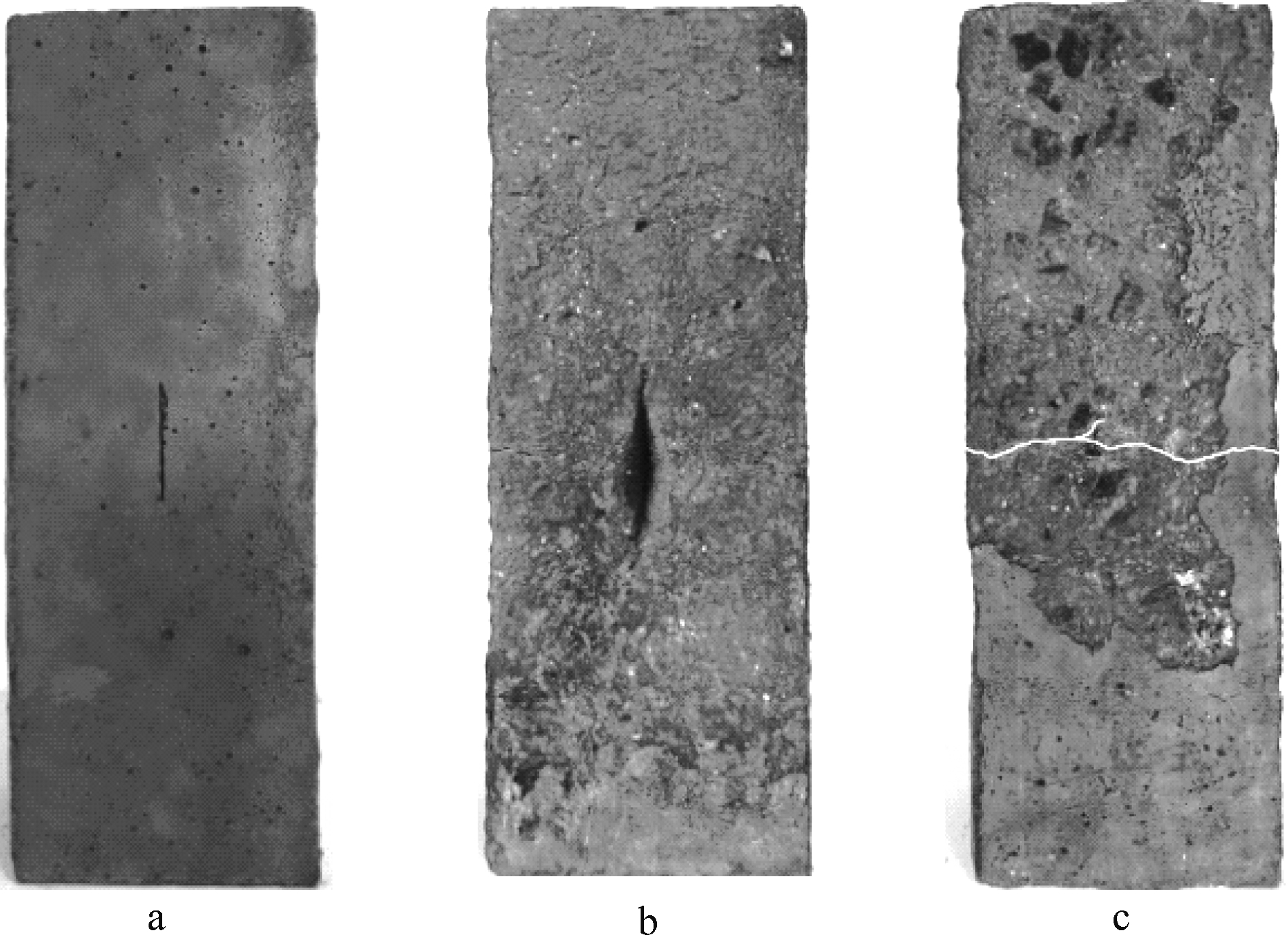

观察发现,在经历30次冻融循环时,两组试件均有个别试件表面开始出现少量的颗粒剥落;在经历50次时,试件表面变酥,成片剥落,粗骨料露出,且部分外部边缘出现缺角现象;当达到90次时,混凝土试件表面大部分剥落,出现粗骨料显露。有、无裂缝混凝土试件在经历90次冻融循环试验前、后的照片如图3、图4所示。预制裂缝试件随冻融循环次数的增加,预制裂缝处边缘有明显颗粒剥落现象;在裂缝处出现明显的冻胀断裂,主要沿垂直方向扩展;在试件侧面,裂缝中部位置出现水平裂缝,发生拉伸断裂,如图4所示。

a—未冻融; b—90次冻融。

图3 无裂缝试件冻融循环前后对比

Fig.3 Companison before and after freeze-thaw of

specimens without pre-crack

a—未冻融; b—90次冻融正面; c—90次冻融侧面。

图4 有预制裂缝冻融循环前后对比

Fig.4 Companison before and after freeze-thaw of

specimens without pre-crack

当冻融循环次数达到30次时,预制裂缝混凝土试件的表观损伤与无裂缝混凝土试件基本无差。但在随后的冻融循环过程中,试件的预制裂缝处开始被剥蚀,裂缝宽度由表及里地逐步增大,由于冻胀力的作用,其尖端处会出现显著的应力集中,这使得预制裂缝首先在端部萌生冻胀裂缝且沿径向共面扩展;同时由于经历了冻融损伤之后混凝土本身的力学性质开始降低,当内部冻胀力大于试件冻融劣化后的抗拉强度时,主要发生预制裂缝沿竖向扩展,同时产生水平裂缝,而水平裂缝贯通所需的路径更短,因此试件极易发生水平断裂,侧面出现宏观裂缝。

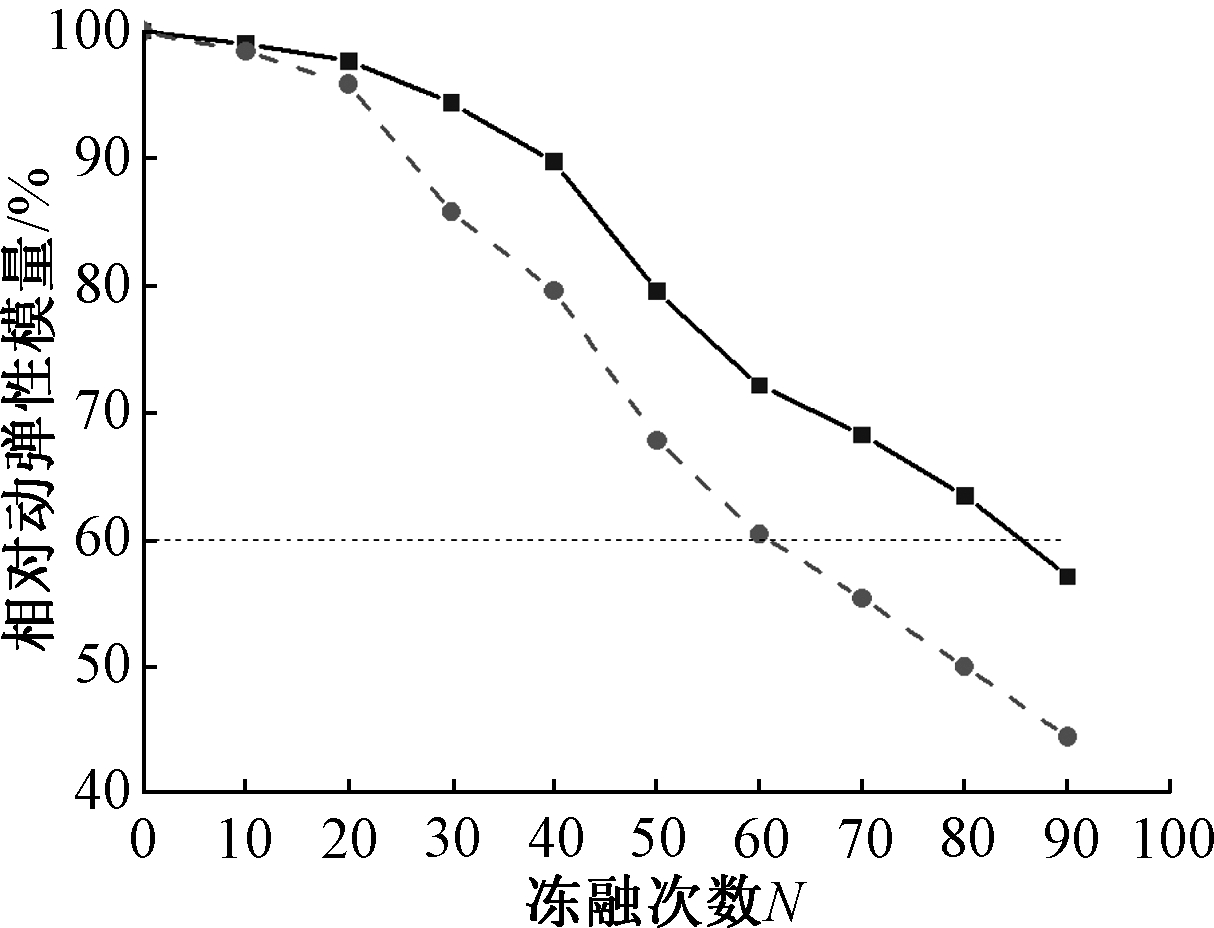

2.1.2 动弹性模量分析

分别测试了两组试件在不同冻融次数下横向振动时的基频振动频率,有、无裂缝试件在未冻融时的横向基频均在3 945 Hz左右。如图5所示,通过计算每组试件经历N次冻融循环后与冻融循环试验前的横向基频比值,得到每组试件的相对动弹性模量平均值绘制折线图,可以看出:有、无裂缝试件的动弹性模量均随冻融循环次数的增加而下降。对比两组试件,预制裂缝试件动弹性模量的损失速度要超过无裂缝试件。在冻融初期,两组试件的冻融损伤较小,但由于裂缝的存在,预制裂缝试件的动弹性模量下降速率开始增大,到30次时,有明显下降,达到85.8%,而无裂缝试件却只下降到94.4%;当达到60次时,预制裂缝试件已经接近破坏,而无裂缝试件相对动弹性模量并未达到破坏值,仅下降到72.1%。这表明裂缝会加快混凝土试件动弹性模量在冻融循环各个阶段的损失。

![]() —无裂缝混凝土试件;

—无裂缝混凝土试件; ![]() —预制裂缝混凝土试件。

—预制裂缝混凝土试件。

图5 冻融循环作用下相对动弹性模量变化

Fig.5 Relative dynamic elastic modulus change

in freeze-thaw cycles

2.2 力学性能试验结果与分析

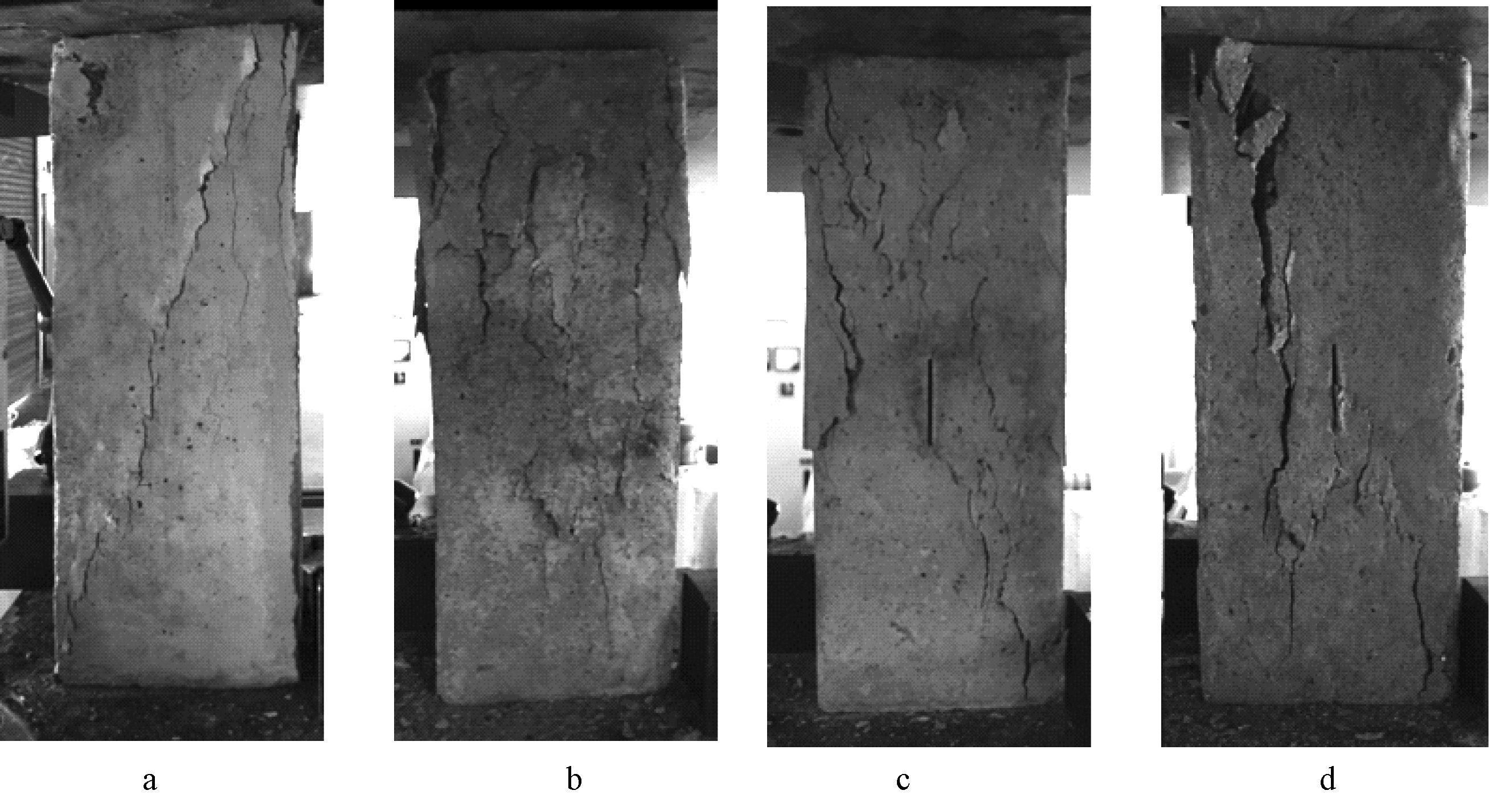

图6为两组试件在未冻融与冻融循环90次下的轴压试验结果。混凝土试件随荷载的增大,当达到峰值应力之后,试件开始出现竖向的短裂缝;随着应变的加大,多条竖向裂缝随机出现,承载力大幅降低;到加载后期,裂缝开始贯通,逐渐形成斜向裂缝,使试件发生破坏。预制裂缝试件在短裂缝出现时与无裂缝试件基本一致,但继续加载后,多条裂缝出现的同时、预制裂缝开始扩展;最终,裂缝贯通,形成破坏面。表2为试验得到的试件力学性能。

a—冻融前无裂缝试件; b—90次冻融无裂缝试件; c—冻融前预制裂缝试件; d—90次冻融预制裂缝试件。

图6 未冻融试件与冻融循环90次试件的轴压试验结果

Fig.6 Axial Compression test results of unfrozen-thawed specimens and 90 freeze-thaw cycles specimens

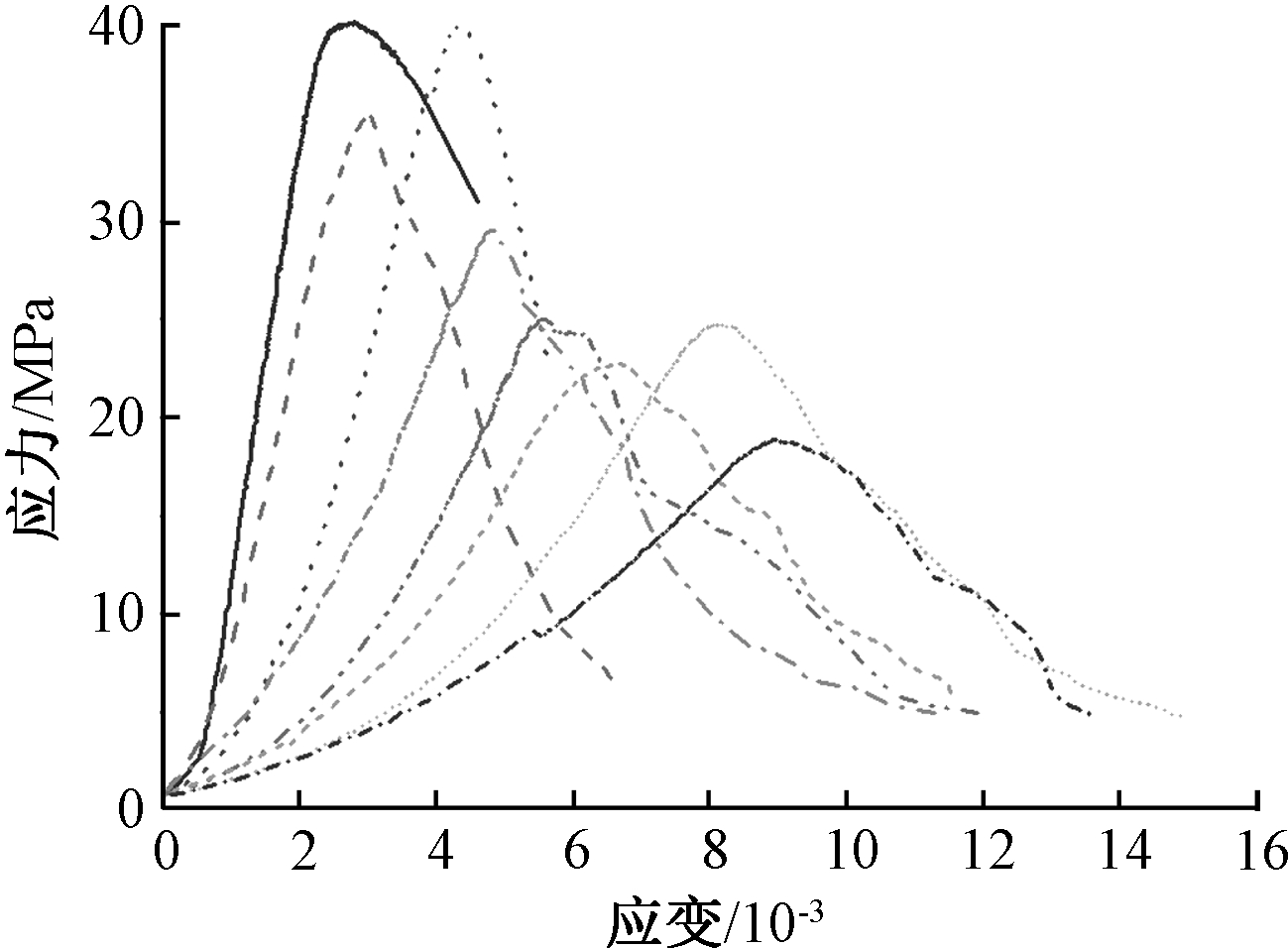

2.2.1 应力-应变曲线分析

根据图7所示的两组混凝土试件的单轴受压试验在不同冻融循环次数下的混凝土应力-应变曲线可知:混凝土在经历不同冻融循环次数后的应力-应变曲线形态变化趋势基本一致。随着冻融循环次数的增加,混凝土试件的表面及内部都出现损伤,这使得两组试件的峰值应力开始降低、峰值应变增大,应力-应变曲线趋于平缓;但预制裂缝试件峰值应力减小与峰值应变增大的程度明显大于无裂缝试件。

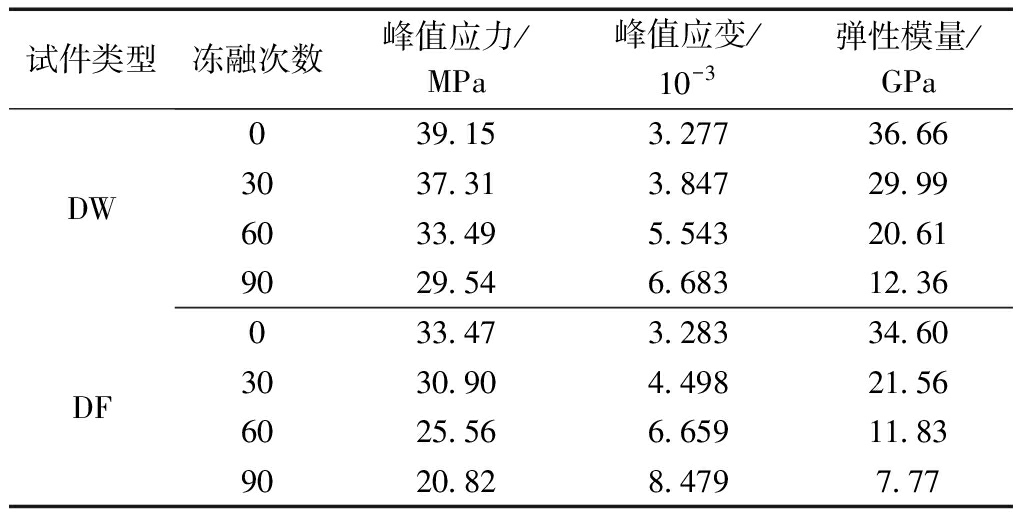

表2 混凝土冻融循环作用下的力学性能

Table 2 Mechanical properties of concrete

in freeze-thaw cycles

试件类型冻融次数峰值应力/MPa峰值应变/10-3弹性模量/GPaDW039.153.27736.663037.313.84729.996033.495.54320.619029.546.68312.36DF033.473.28334.603030.904.49821.566025.566.65911.839020.828.4797.77

——无裂缝0次冻融; - - -预制裂缝0次冻融; ---无裂缝

30次冻融; ·--·预制裂缝30次冻融; -··-无裂缝60次冻融;

---预制裂缝60次冻融; ……无裂缝90次冻融;

-·-·-·预制裂缝90次冻融。

图7 冻融循环作用下应力-应变曲线变化

Fig.7 Stress-strain curves change in freeze-thaw cycles

主要原因是经历冻融循环后混凝土试件由于表面剥落和内部出现微裂缝、微孔洞不断萌生、扩展综合作用导致的试件冻融损伤不断积聚,进而使混凝土内部松散;这些初始的冻融损害使试件的峰值应力减小、峰值应变增大;同时,预制裂缝的存在使预制裂缝试件受到更大的冻胀力,产生更多的微裂缝,进而加速破坏。

2.2.2 峰值应力劣化分析

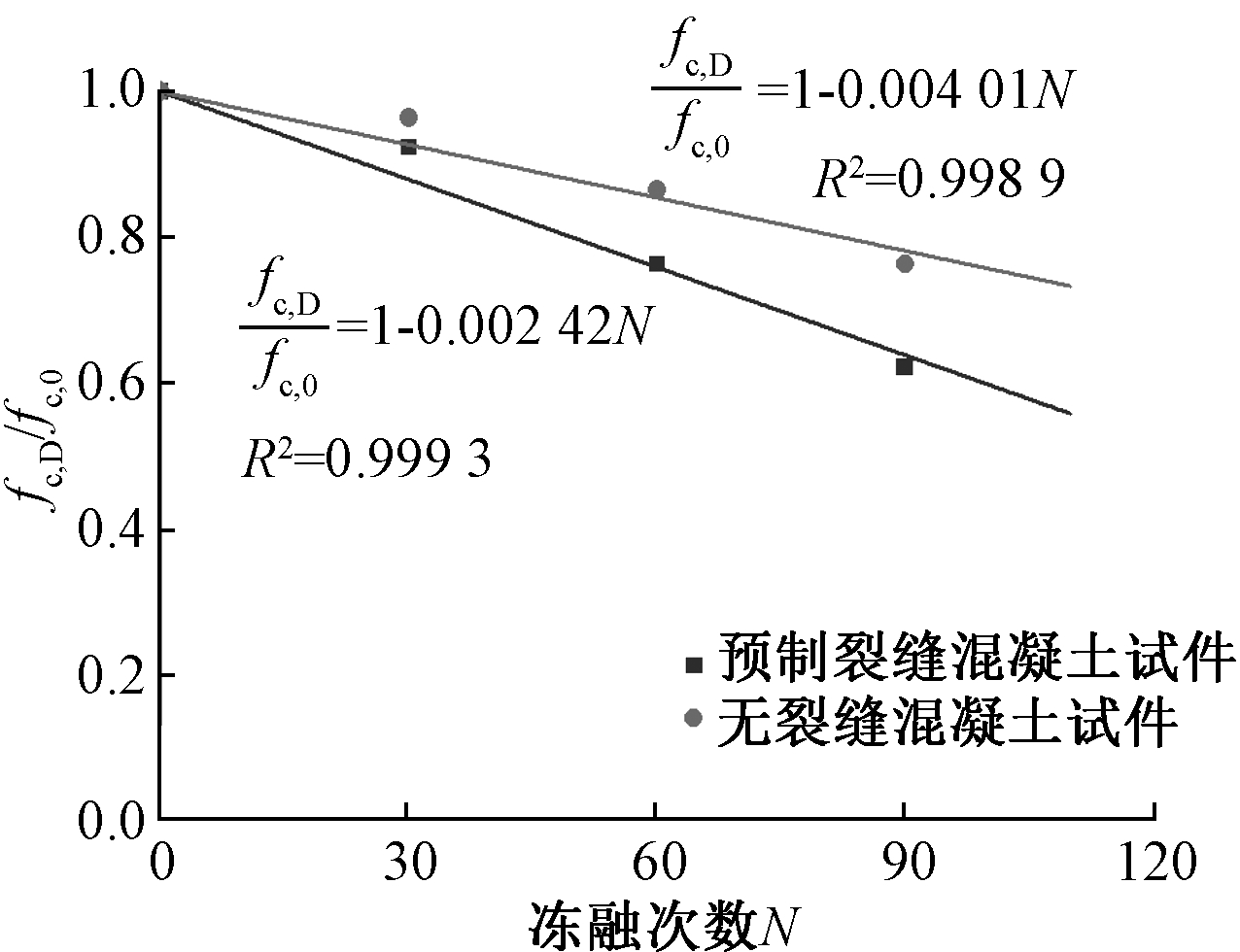

根据表2,绘制试件相对峰值应力fc,D/fc,0随冻融次数N变化曲线(图8),其中fc,D与fc,0分别为无裂缝混凝土试件冻融后与未冻融时的峰值应力。由图8可知:有、无预制裂缝混凝土试件的相对峰值应力均随冻融循环次数的增加而降低,但预制裂缝试件的下降速度更快。当冻融循环次数达到90次时,无裂缝试件峰值应力降低9.61 MPa,相对峰值应力下降24.55%,预制裂缝试件峰值应力降低12.65 MPa,相对峰值应力下降37.80%。

对试验数据进行拟合,得到了试件相对峰值应力fc,D/fc,0随冻融次数N变化的关系。由图8可知,对试验值进行拟合,拟合直线的拟合优度R2较好,因此,相对峰值应力随冻融次数的变化呈一次函数关系。

图8 相对峰值应力试验数据与拟合曲线

Fig.8 Relative peak stress test data and fitting curves

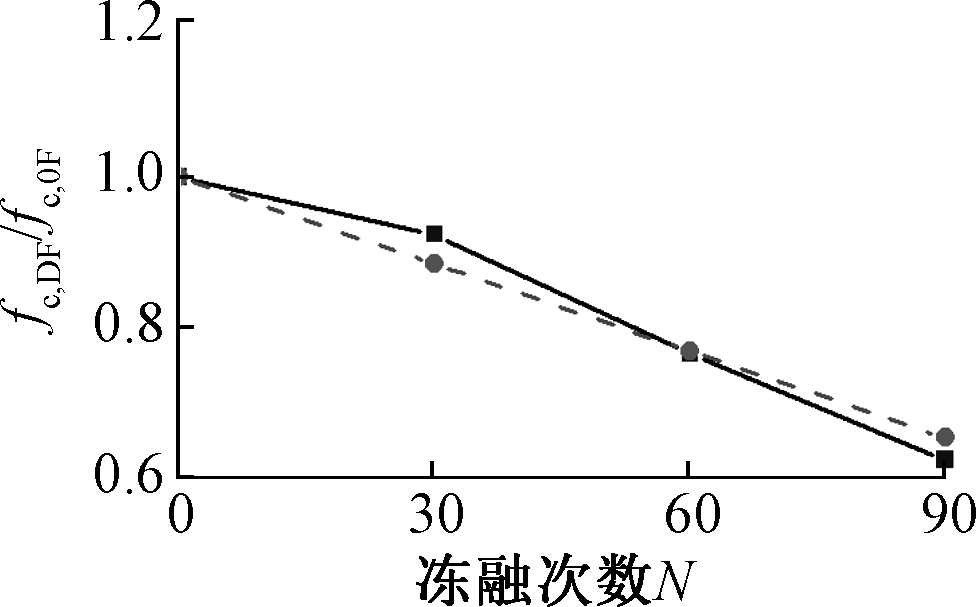

对比两组试件,预制裂缝试件未冻融的峰值应力原本就小于无裂缝试件,其冻融期间相对峰值应力降低速度明显大于无裂缝试件。因此,引入混凝土试件的初始损伤系数k,对试验数据拟合分析,得到预制裂缝试件相对峰值应力随冻融次数N变化的关系:

(1)

式中:fc,0F为预制裂缝混凝土试件未冻融的峰值应力;fc,DF为预制裂缝混凝土试件冻融后的峰值应力;N为冻融循环次数;A为无裂缝混凝土试件峰值应力拟合后的斜率;k为初始损伤系数,由预制裂缝与无裂缝混凝土试件未冻融的峰值应力的比值计算得出。

图9为预制裂缝试件相对峰值应力的试验值与计算值的对比,其试验值与计算值比值的平均值为1.002 4,标准差为0.036 9,方差为0.001 4,离散性较小,符合预期。因此,可利用有、无裂缝试件未冻融时的强度比值计算预制裂缝试件在经历N次冻融循环后的峰值强度。

![]() —试验数据; -

—试验数据; -![]() --拟合曲线。

--拟合曲线。

图9 预制裂缝试件相对峰值应力的试验值与拟合值

Fig.9 Test data and fitting values of relative peak stress

of pre-crack specimen

2.3 冻融循环作用下的损伤分析

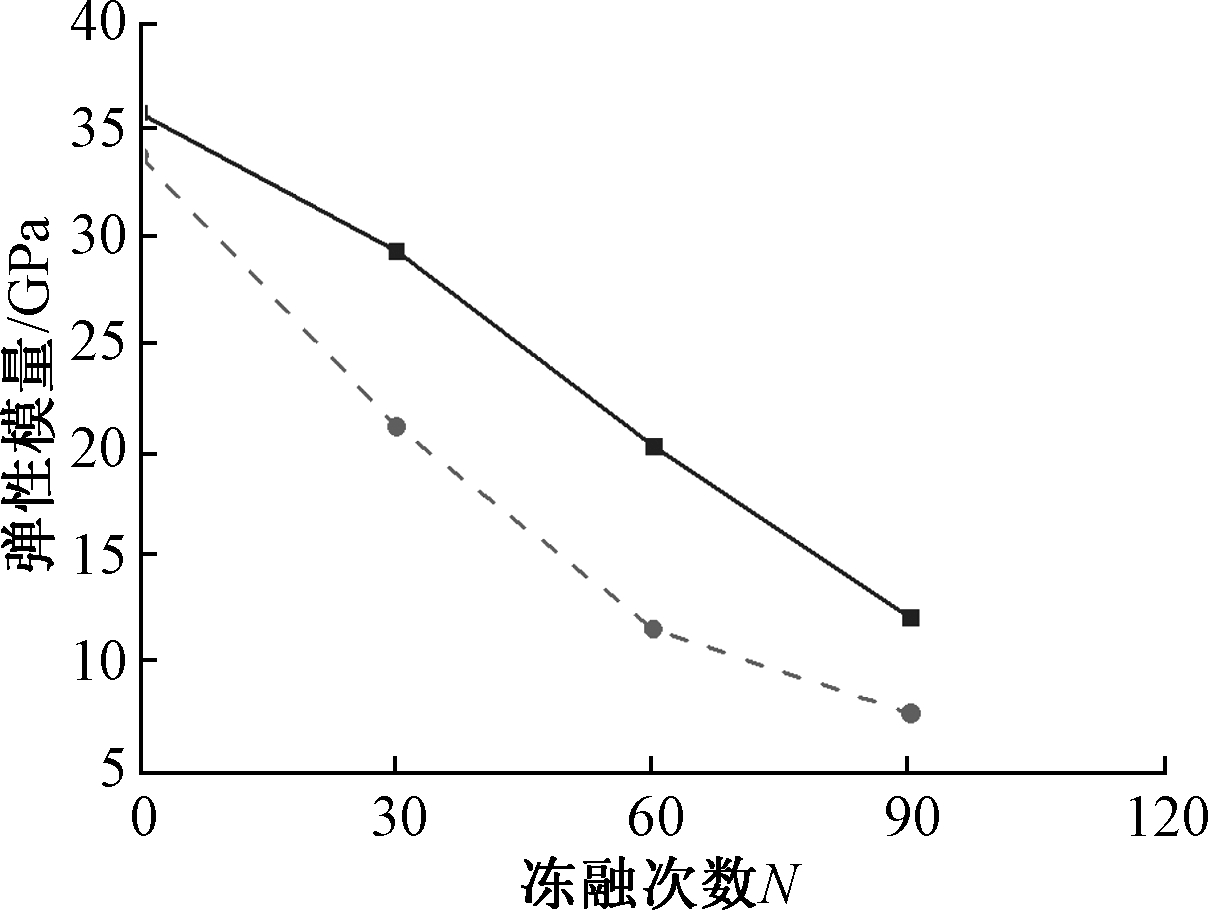

有、无预制裂缝混凝土试件的弹性模量与冻融循环次数关系如图10所示,能够发现,试件的弹性模量随冻融循环次数的增加而降低。混凝土的弹性模量属于材料本身的性质,冻融前的预制裂缝试件与无裂缝试件的弹性模量值大致相等,说明裂缝的存在并没有明显影响混凝土弹性模量;当冻融循环次数达到30次时,无裂缝试件与预制裂缝试件的弹性模量均有下降,分别为29.99,21.56 GPa;达到90次时,无裂缝混凝土试件弹性模量的下降速率有所增大,分别降至12.36,7.77 GPa。这说明预制裂缝试件的刚度降低更快,抵抗变形的能力大幅削弱。从图10还可以得出,无裂缝试件的弹性模量下降趋势近似为一条直线,而预制裂缝试件的下降趋势有明显下凹,这说明初始裂缝的存在加快了弹性模量的劣化。

![]() —无裂缝混凝土试件; -

—无裂缝混凝土试件; -![]() --预制裂缝混凝土试件。

--预制裂缝混凝土试件。

图10 冻融循环次数与弹性模量关系曲线

Fig.10 The relationship between the number of

freeze-thaw cycles and elastic modulus

混凝土材料内部广泛分布着大量的缺陷,在反复的冻融作用下,水在温度交替变化过程中在混凝土内部形成冻胀力与孔隙水压力,这使混凝土内部的微裂缝逐渐萌生、发展。根据宏观唯象损伤力学概念,混凝土内部的劣化程度可以由材料宏观物理性能的变化反映出来。因此,在冻融作用下的混凝土损伤程度,可以由冻融循环后的力学性质表现出来。由于弹性模量便于测量且相对稳定,因此,选其作为损伤变量,定义为:

(2)

式中:EN为经历N次冻融后的混凝土弹性模量;E0为冻融前的混凝土弹性模量。

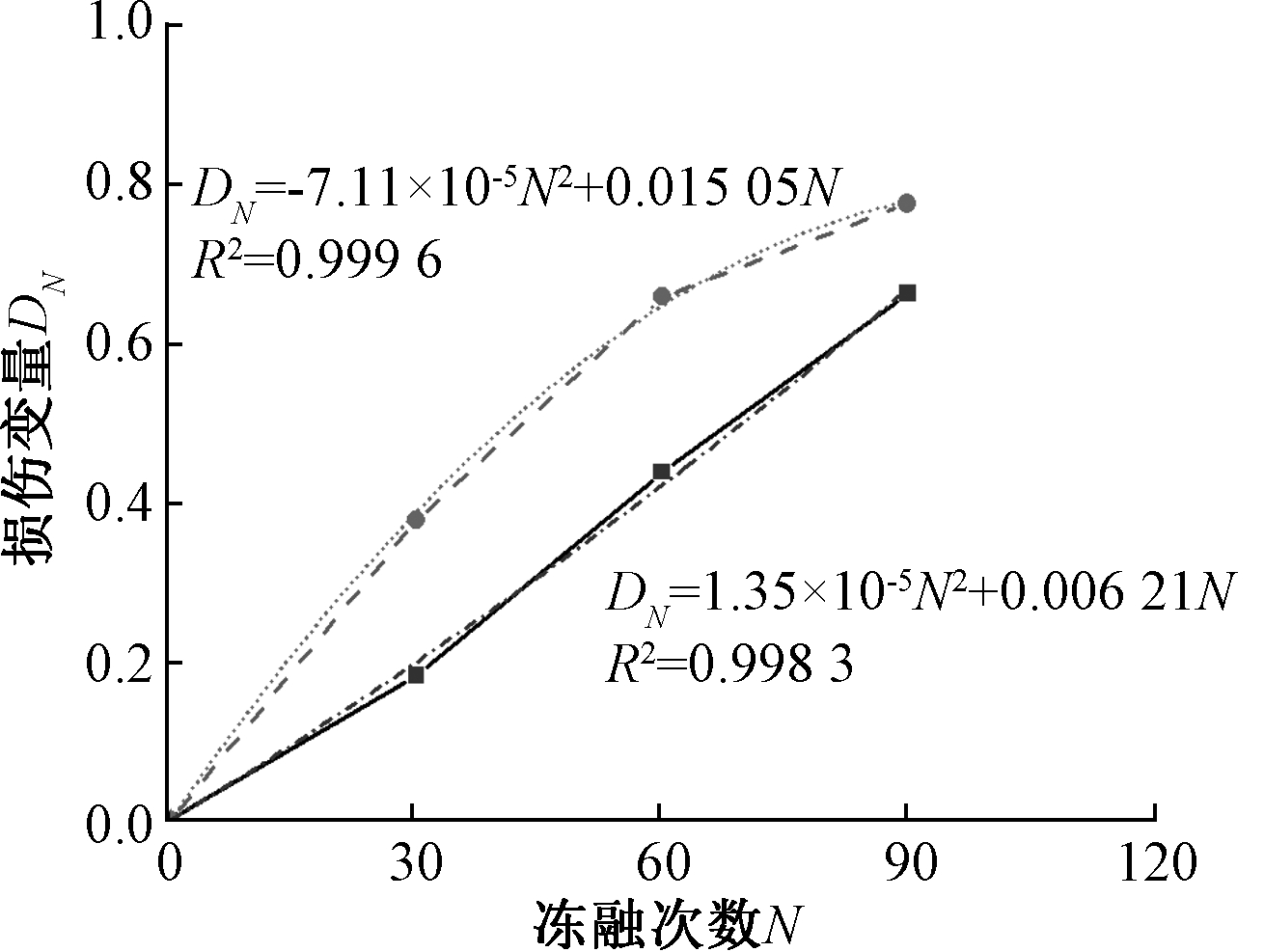

利用式(2)计算损伤变量与冻融次数的关系,如图11所示。通过对试验数据的拟合,得到了损伤变量与冻融次数N之间的函数表达式如下。

无裂缝混凝土试件

DN=1.35×10-5N2+0.00 621N

(3)

预制裂缝混凝土试件

DN=-7.11×10-5N2+0.015 05N

(4)

![]() —无裂缝混凝土试件试验数据;

—无裂缝混凝土试件试验数据; ![]() —预制裂缝混凝土

—预制裂缝混凝土

试件试验数据; -·-·-无裂缝混凝土试件拟合曲线;

……预制裂缝混凝土试件拟合曲线。

图11 冻融循环作用下的损伤变量变化

Fig.11 Changes of damage variables under freeze-thaw cycles

由图11可见,混凝土损伤变量随着冻融循环次数的增加而增大。根据拟合结果可知,无裂缝试件的拟合曲线呈现轻微的下凹趋势,且接近线性;预制裂缝试件的拟合出现负值,有明显上凸趋势。在冻融30次时,无裂缝试件的损伤变量增大到0.182;相反,预制裂缝试件的损伤变量增大到0.377,明显高于无裂缝试件。当冻融次数达到60次和90次时,无裂缝试件的损伤变量分别上涨到0.438、0.663;而预制裂缝试件的损伤变量增加到0.658、0.775,仍高于无裂缝试件,但差值有所减小。

对损伤变量的分析可以从另一种角度阐释有、无裂缝试件的冻融损伤过程,无裂缝混凝土试件在冻融初期,损伤扩展相对缓慢,在中后期随着冻融循环次数的增多,微裂缝的持续累积,损伤程度逐渐加大;反观预制裂缝试件,裂缝使试件在冻融循环作用下内部受到冻胀力作用,从而微裂缝的萌生、扩展速度明显加快,因此,裂缝的存在使混凝土在冻融前期的损伤加快。

3 结束语

1)混凝土试件随冻融循环次数的增加,表面变酥、成片剥落,预制裂缝试件的裂缝出现扩展,且在侧面出现横向裂缝;冻融循环90次,预制裂缝试件与无裂缝试件动弹性模量分别下降至57.05%、44.49%。

2)预制裂缝加快了混凝土试件冻融后的力学性能损失的速度,冻融循环90次时,无裂缝试件相对峰值应力下降了24.55%,而预制裂缝试件下降了37.80%。得到了预制裂缝试件在冻融循环后的峰值应力与冻融循环次数的计算式。

3)混凝土损伤变量随冻融循环次数的增加而增加,预制裂缝试件的损伤程度明显大于无裂缝试件。研究对寒区工程中混凝土结构的耐久性设计、评价具有一定的参考价值。

[1] 李金玉, 曹建国, 徐文雨, 等. 混凝土冻融破坏机理的研究[J]. 水利学报, 1999(1):42-50.

[2] WITTMANN F H, WANG P, ZHANG P, et al. Capillary Absorption and Chloride Penetration into Neat and Water Repellent SHCC Under Imposed Strain[C]//2nd Int. RILEM Conf. on Strain Hardening Cementitious Composites, Rio de Janeiro. 2011(1):165-172.

[3] CHENG Y, ZHANG Y, JIAO Y, et al. Quantitative Analysis of Concrete Property Under Effects of Crack, Freeze-Thaw and Carbonation[J]. Construction and Building Materials, 2016(129):106-115.

[4] 赵庆新, 康佩佩. 力学损伤对混凝土抗冻性的影响[J]. 建筑材料学报, 2013,16(2):326-329.

[5] WARDEH G, GHORBEL E. Prediction of Fracture Parameters and Strain-Softening Behavior of Concrete: Effect of Frost Action[J]. Materials & Structures, 2015,48(1-2):123-138.

[6] 袭杰, 刁波, 沈孛, 等. 冻融与初始裂缝对钢筋混凝土黏结强度的影响[J]. 混凝土, 2014(7):16-19.

[7] 于孝民, 任青文. 冻融循环作用下普通混凝土断裂能试验[J]. 河海大学学报(自然科学版), 2010(1):80-82.

[8] 宁作君, 巴恒静, 杨英姿. 冻融环境下混凝土的断裂损伤试验研究[J]. 哈尔滨工程大学学报, 2009,30(1):27-32.

[9] 陈有亮, 刘明亮, 蒋立浩. 含宏观裂纹混凝土冻融的力学性能试验研究[J]. 土木工程学报, 2011,44(增刊2):230-233.

[10] 王靖荣, 陈有亮, 傅喻. 冻融环境下不同预制裂缝混凝土断裂性能研究[J]. 水资源与水工程学报, 2019,30(2):178-185.

[11] 余建福. 裂缝对混凝土耐久性的影响研究[D]. 天津:河北工业大学, 2015.

[12] 逯静洲, 田立宗, 童立强, 等. 经受疲劳荷载与冻融循环作用后混凝土动态性能研究[J]. 应用基础与工程科学学报, 2018(5):1055-1066.

[13] 田立宗, 逯静洲, 朱孔峰, 等. 冻融循环与疲劳荷载作用下混凝土损伤研究[J]. 长江科学院院报, 2018,35(2):140-144.