混凝土作为目前使用最为广泛的建筑材料,在我国的大部分城市,特别是沿海地区和西部盐湖地区,混凝土结构长期处于硫酸盐、氯盐等腐蚀介质和轴压荷载的耦合作用(如防波堤、港口码头、人工岛等),复杂的工作环境使混凝土的工作寿命明显降低。近年来国内外的学者对不同侵蚀作用下混凝土的劣化规律进行了很多研究。逯静洲等研究了经历三向荷载历史后混凝土抗压强度的劣化规律,并用以表征混凝土损伤,根据试验结果建立了损伤演化方程,能够有效的指导实际工程应用[1]。文献[2-3]介绍了针对硫酸盐侵蚀作用下混凝土的损伤破坏和力学性能劣化展开试验情况,发现:抗压强度、弹性模量等力学性能对高浓度的硫酸盐侵蚀较为敏感,浓度对应力-应变曲线的影响也较为明显。刘亚等对高强混凝土在历史轴压荷载和硫酸盐侵蚀作用后的力学性能展开研究,通过分析不同侵蚀条件下试件的应力-应变曲线发现较高的硫酸盐浓度导致侵蚀后的试件曲线更加平缓,且后期应力难以上升,说明浓度大小对试件力学性能的劣化影响显著,相比之下历史荷载水平对混凝土力学性能的影响要小得多[4]。刘赞群等通过对比不同粉煤灰掺量的水泥净浆试件在半浸泡方式下的抗硫酸盐侵蚀试验发现吸附区相比浸泡区更容易发生破坏,同时由于粉煤灰的活性成分被激发生成膨胀性钙矾石和石膏,使得吸附区的劣化加剧[5]。

国内外已有的研究结果通常为考虑硫酸盐、轴压荷载或其他侵蚀条件的单因素作用或两者的交替作用对混凝土材料的力学性能及耐久性影响[6-7],对两者的耦合作用下混凝土的力学性能相关研究较少。本研究采用干湿循环的侵蚀方式对半浸泡混凝土进行轴压荷载和硫酸盐溶液耦合试验,分析不同的轴压比和硫酸盐浓度对其力学性能的影响,以及吸附区和浸泡区的劣化规律的差别。

1 试验概况

1.1 试件制备和设计

试验采用P·O 42.5水泥,粗骨料采用连续级配碎石,最大粒径20 mm;细骨料为普通天然黄砂,细度模数2.8;拌和水采用自来水,按照JGJ 55—2011《普通混凝土配合比设计规程》设计,配合比m水泥∶m石子∶m砂∶m水=1∶2.43∶1.14∶0.44。试验根据侵蚀条件的不同设计10组100 mm×100 mm×100 mm的立方体试件试件,共计30个,放置在(20±5)℃室温下养护24 h后拆模,然后在温度(20±2) ℃、湿度95%标准养护条件下,养护至28 d后测得标准抗压强度为48.36 MPa。试件编号和分组见表1。

表1 试件编号与分组

Table 1 Specimen number and grouping

浸泡方式硫酸盐浓度/%轴压比00.20.30.40.5全浸泡半浸泡5L0510L015C05C205C305C405C50510C010C2010C3010C4010C5010

1.2 试验方法和设备

本试验使用NELD-CS710型混凝土徐变仪在恒温实验室中对试件提供持续的轴压荷载,参考田立宗的试验方案使用截面为115 mm×115 mm的不锈钢盒盛放侵蚀溶液以满足与轴压荷载的耦合作用试验[8],并通过在试件四周放置木条限制位移。侵蚀溶液选用5%和10%浓度的硫酸钠溶液。

试验在持续轴压荷载作用下采用干湿循环的侵蚀方式,试验总天数为300 d,15 d为一个加载周期,先将试件在轴压荷载与硫酸盐溶液耦合作用下浸泡8 d,然后抽出盐溶液在相对干燥状态下继续加载7 d,每两个周期取出试件擦干表面水分,在室温状态下放置24 h进行自然风干,然后测得其质量,最后利用ZBL-U510型非金属超声波检测仪测定试件波速。

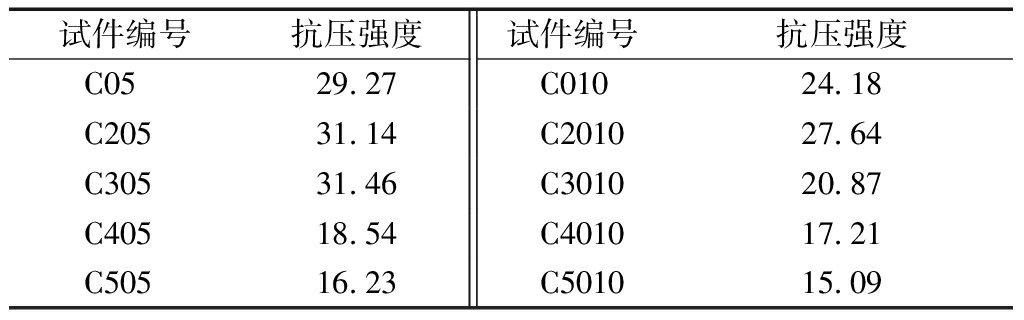

对达到300 d侵蚀龄期的试件进行混凝土压缩试验,测得抗压强度如表2所示。

表2 不同浸泡条件下试件的抗压强度

Table 2 Compressive strength of specimens

under different immersion conditions MPa

试件编号抗压强度试件编号抗压强度C0529.27C01024.18C20531.14C201027.64C30531.46C301020.87C40518.54C401017.21C50516.23C501015.09

2 试验结果和分析

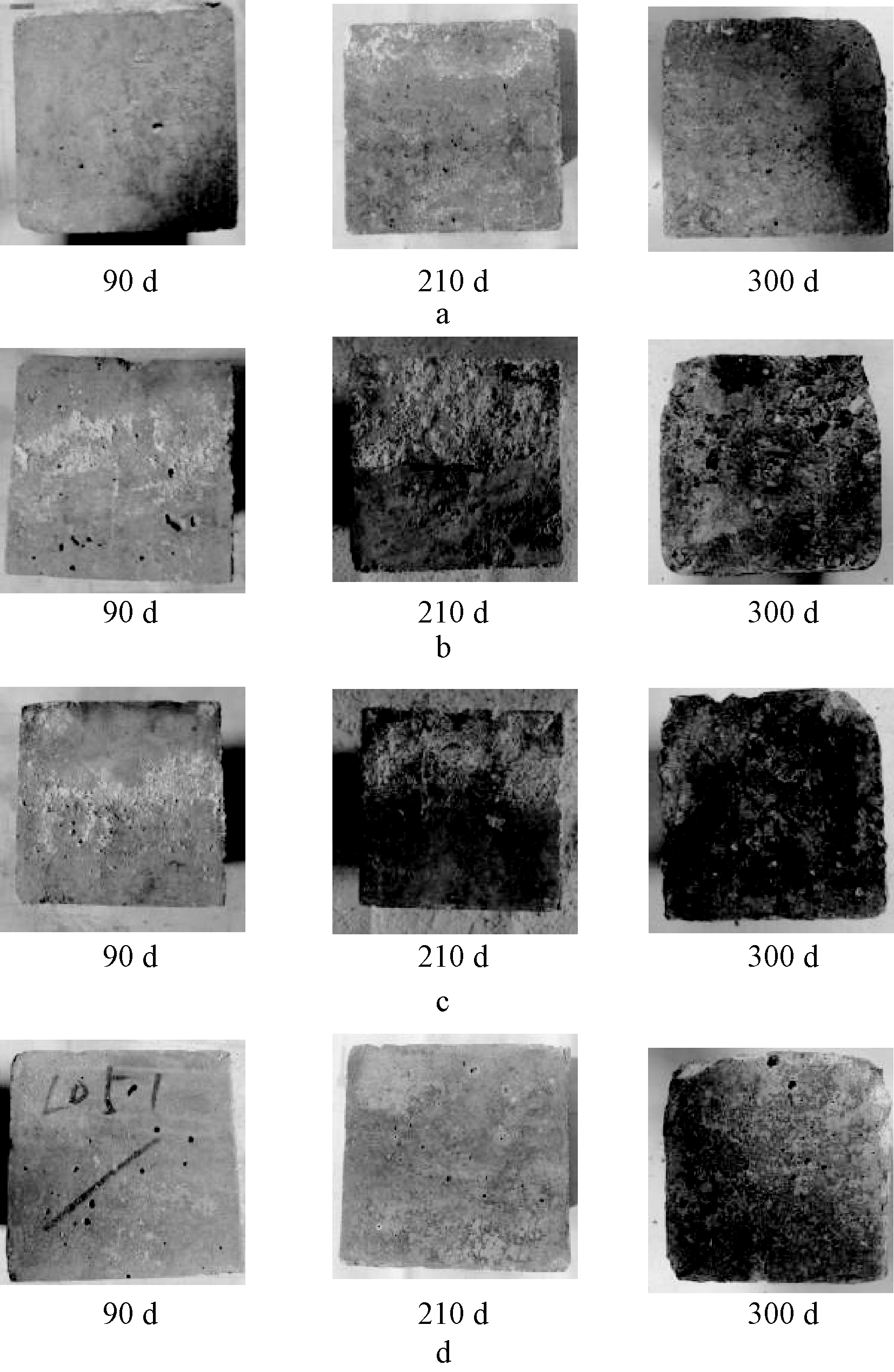

2.1 试件表观形貌

试验所设置的5种轴压比与两种浓度的硫酸钠溶液的耦合作用下,试件在半浸泡作用下的表观形貌随龄期变化如图1所示。在相同的轴压荷载与硫酸钠溶液浓度下,混凝土随侵蚀龄期整体表现为吸附区的损伤大于浸泡区和全浸泡方式下的混凝土,这一现象与实际工程以及相关研究中所观察到的试验结果[8]相符。只有在轴压比达到0.4和0.5时,浸泡区才存在损伤表现较为显著的情况。随着侵蚀龄期的增长,混凝土试件出现颜色淡化与泛白的现象,吸附区的表面逐渐布满小孔与白色物质,并出现不同程度的浆体剥落,表面呈凹凸不平的麻面状。在相同浓度的硫酸钠溶液中,随轴压比的增加,试件的表面剥落与边角损伤的情况越发严重。在相同的轴压比下,10%浓度的溶液比5%浓度对于吸附区的侵蚀作用更为显著,并且这一现象随龄期增加逐渐加重。

a—C205; b—C405; c—C4010; d—L05。

图1 混凝土随侵蚀龄期的表观变化

Fig.1 Concrete varies with the age of the apparent erosion

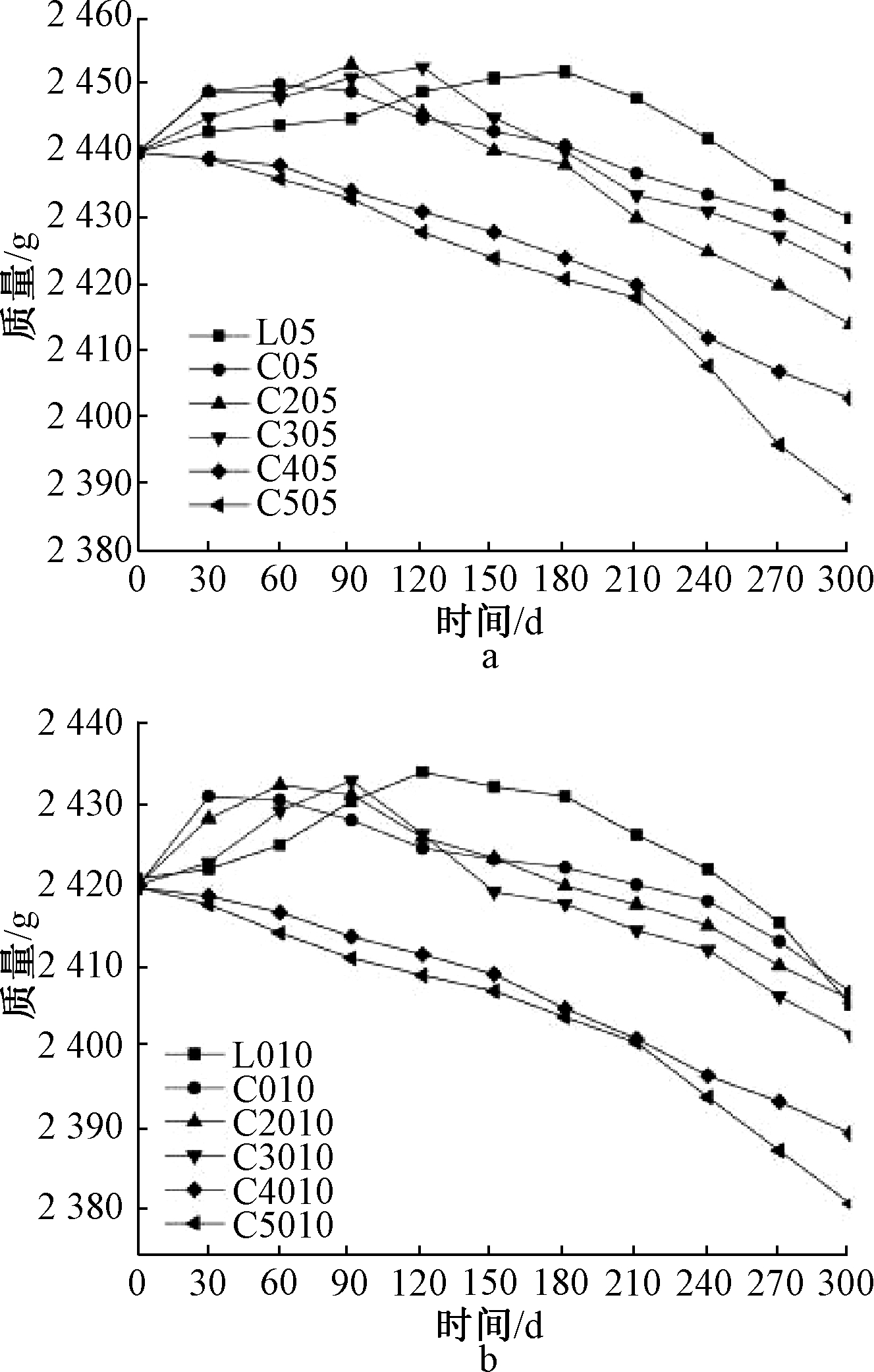

2.2 质量损失

试件在不同轴压比下与不同浓度硫酸盐溶液的耦合作用下,以半浸泡方式作用的质量损失如图2所示。可以看出:混凝土的质量变化在轴压比较低(如0、0.2、0.3)与较高(0.4、0.5)时基本呈现两种不同的规律,在5%浓度的硫酸盐溶液中,试件C205和C305的质量较早龄期呈上升趋势,分别在侵蚀龄期为90,120 d的时候达到最高点,然后逐渐下降;而试件C405和C505在300 d的侵蚀龄期内质量持续损失,并且侵蚀后期降低的速度明显大于低轴压比;混凝土在10%浓度溶液中的质量损失整体大于5%浓度溶液。对比C205、C2010以及C505、C5010的变化规律可以看出:相同轴压比下,10%浓度溶液中质量开始下降的龄期相比5%浓度溶液提前30 d左右,峰值存在下降的情况。通过与全浸泡方式下混凝土的质量变化对比可以看出:在侵蚀龄期前期,低轴压比对硫酸盐侵蚀下的混凝土劣化有抑制的作用,而高轴压比在全侵蚀龄期下存在促进作用。相同轴压比下,硫酸盐浓度高的溶液对侵蚀具有明显促进劣化的作用。

a—5%浓度硫酸盐溶液; b—10%浓度硫酸盐溶液。

图2 混凝土质量随时间变化规律

Fig.2 The variation of concrete quality with time

2.3 抗压强度

根据表2得到的试件在不同轴压比和硫酸盐浓度耦合作用下300 d的抗压强度数据可以看出:较低的轴压荷载对混凝土的损伤有抑制作用,而较高的硫酸盐浓度和轴压比对损伤有着显著的促进作用,与无轴压荷载作用下的混凝土相比,在5%浓度的侵蚀环境中,轴压比为0.2和0.3时试件300 d的抗压强度的损失量分别减小了1.87,2.19 MPa,在10%浓度的侵蚀环境中,轴压比为0.2的试件抗压强度损失量增加了3.46 MPa,随着轴压比的增大,抗压强度损失量存在显著增加的趋势,其中轴压比为0.5时的试件在两种浓度中经300 d后的损失量分别增加了13.04,9.09 MPa。

由表2可知:不同的硫酸盐浓度下,试件的抗压强度存在不同的轴压荷载阈值,5%浓度时阈值为30 MPa,10%浓度时为20 MPa。当侵蚀龄期内的轴压荷载未达到或超过该值时,均会导致混凝土的抗压强度损失量的增加。

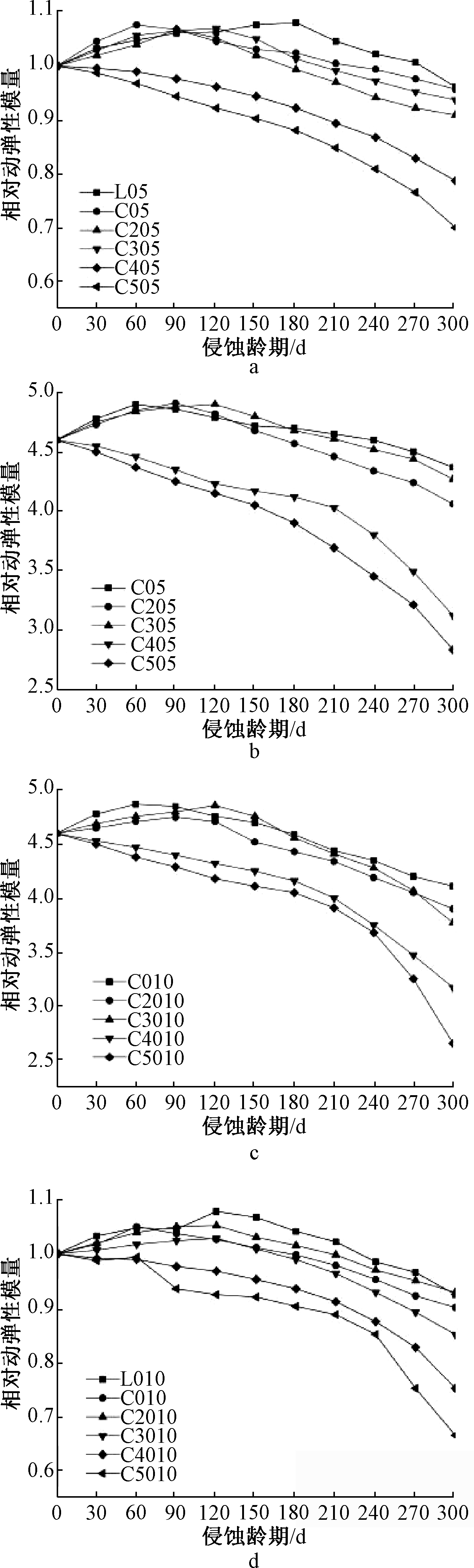

2.4 相对动弹性模量

试件在轴压荷载和硫酸盐溶液耦合作用下的相对动弹性模量变化规律如图3所示,可以看出300 d的侵蚀龄期内随着轴压比与硫酸盐浓度的升高,试件劣化逐渐加剧,整体表现为在相同侵蚀条件下吸附区的劣化大于浸泡区。根据刘赞群等的研究[5,9],在侵蚀过程中,吸附区混凝土水分的蒸发会形成的高浓度硫酸盐溶液,该溶液会与水泥水化产物接触生成侵蚀产物,是导致吸附区和浸泡区劣化差异主要原因。通过试验结果分析,轴压荷载对混凝土的劣化存在一定的抑制或者促进作用。而随着硫酸盐浓度增加,混凝土的劣化程度也显著增大,说明吸附区和浸泡区的相对动弹性模量均存在明显的硫酸盐浓度影响效应。

a—5%浓度溶液吸附区; b—5%浓度溶液浸泡区;

c—10%浓度溶液吸附区; d—10%浓度溶液浸泡区。

图3 混凝土相对动弹性模量随龄期变化规律

Fig.3 The variation law of relative dynamic modulus of concrete with age

通过对比图3a~图3d可以看出:在相同浓度的硫酸盐溶液中,试件的相对动弹性模量变化规律与质量损失相似,轴压比比较低(0、0.2、0.3)时,轴压荷载在侵蚀龄期前期表现出一定的抑制劣化的作用,其中轴压比在0.3时的抑制作用更加明显,将曲线的上升龄期从60 d延长至120 d,在龄期后期相比无轴压荷载的混凝土,0.2和0.3轴压比下试件的劣化都有所增加,例如,300 d龄期时,试件C010吸附区和浸泡区的相对动弹性模量下降了0.11%和0.10%,而C2010和C3010则分别下降了0.15%、0.08%和0.19%、0.15%,说明在10%硫酸盐浓度和轴压比为0.3时的耦合作用下,试件的劣化更加严重。而较高的轴压比(0.4、0.5)作用下的混凝土则在300 d的龄期持续劣化,吸附区与浸泡区的劣化差异也更加明显,例如试件C5010达到300 d龄期时吸附区和浸泡区的相对动弹性模量分别下降了0.43%和0.34%。

3 混凝土耐久性损伤模型

参考曹健提出的以动弹性模量作为混凝土耐久性损伤指标[10],建立的不同应力级别、浸泡方式及硫酸盐浓度下混凝土动弹性模量依侵蚀龄期演变规律的预测模型,具体如式(1)所示:

D=a+bt+ct2

(1)

式中:D为相对动弹性模量损失量;t为侵蚀龄期;a、b、c均为相关系数。

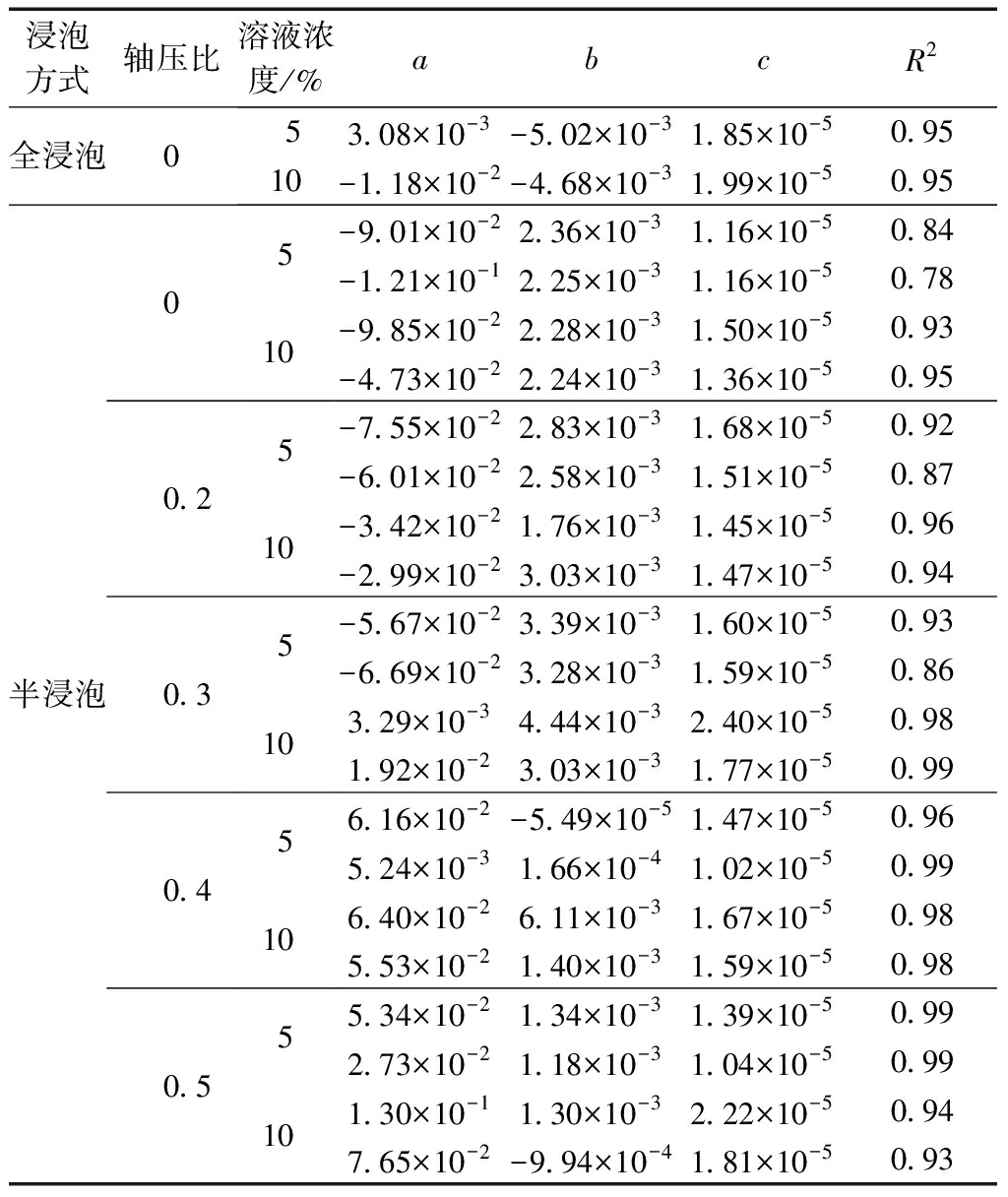

基于试验数据,将图3中各侵蚀龄期不同轴压比与硫酸盐浓度耦合作用下的混凝土力学性能演化曲线进行回归拟合,可以得出式(1)中的拟合系数,如表3所示。

表3 不同侵蚀条件下的回归系数

Table 3 Regression coefficients under

different erosion conditions

浸泡方式轴压比溶液浓度/%abcR2全浸泡053.08×10-3-5.02×10-31.85×10-50.9510-1.18×10-2-4.68×10-31.99×10-50.95半浸泡00.20.30.40.5510510510510510-9.01×10-22.36×10-31.16×10-50.84-1.21×10-12.25×10-31.16×10-50.78-9.85×10-22.28×10-31.50×10-50.93-4.73×10-22.24×10-31.36×10-50.95-7.55×10-22.83×10-31.68×10-50.92-6.01×10-22.58×10-31.51×10-50.87-3.42×10-21.76×10-31.45×10-50.96-2.99×10-23.03×10-31.47×10-50.94-5.67×10-23.39×10-31.60×10-50.93-6.69×10-23.28×10-31.59×10-50.863.29×10-34.44×10-32.40×10-50.981.92×10-23.03×10-31.77×10-50.996.16×10-2-5.49×10-51.47×10-50.965.24×10-31.66×10-41.02×10-50.996.40×10-26.11×10-31.67×10-50.985.53×10-21.40×10-31.59×10-50.985.34×10-21.34×10-31.39×10-50.992.73×10-21.18×10-31.04×10-50.991.30×10-11.30×10-32.22×10-50.947.65×10-2-9.94×10-41.81×10-50.93

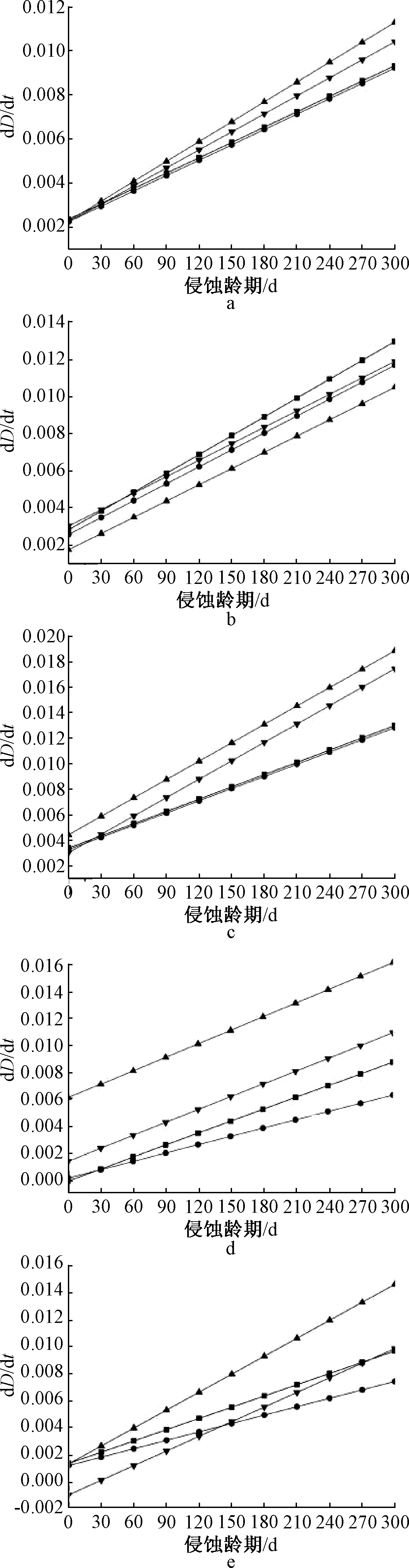

对式(1)取一阶导数得到式(2):

(2)

式(2)描述了不同轴压比与硫酸盐浓度耦合作用下,混凝土的损伤速率与侵蚀龄期之间的关系,图4给出了不同侵蚀条件下试件损伤速率的变化规律。

a—无轴压作用; b—轴压比为0.2; c—轴压比为0.3;

d—轴压比为0.4; e—轴压比为0.5。![]() —5%浓度吸附区;

—5%浓度吸附区; ![]() —5%浓度浸泡区;

—5%浓度浸泡区;![]() —10%浓度吸附区;

—10%浓度吸附区; ![]() —10%浓度浸泡区。

—10%浓度浸泡区。

图4 不同轴压比下混凝土损伤速率

Fig.4 Concrete damage rate under different axial compression ratios

通过图4可以看出:混凝土的损伤速率均随着侵蚀龄期的增加而增大,图4a~图4c中,在相同轴压比作用下,混凝土损伤速率随着硫酸盐浓度的增加而增加,5%浓度下吸附区和浸泡区速率基本一致,10%浓度下吸附区的增长速度要大于浸泡区,但差别不明显。当轴压比为0.4、0.5时,5%浓度下吸附区的劣化速率有所增长,10%浓度硫酸盐溶液中吸附区和浸泡区混凝土损伤速率增加的差异逐渐增大。

根据该耐久性模型所得出混凝土损伤速率的发展规律可以得出,在相同的轴压比下,混凝土整体表现为吸附区损伤速率大于浸泡区,10%浓度硫酸盐环境下的损伤速率大于5%浓度,随着轴压比和硫酸盐浓度的提高,吸附区和浸泡区的劣化差异也逐渐增大。总体看来发展规律与实际情况相符,进一步验证了在轴压荷载下,受硫酸盐侵蚀的半浸泡混凝土吸附区和浸泡区的力学性能的损伤规律。

4 结束语

本文在已有的试验研究基础上,采用持续轴压荷载与硫酸盐侵蚀作用耦合的方式,对吸附区和浸泡区混凝土的力学性能劣化规律展开研究。

1)半浸泡混凝土在轴压荷载与硫酸盐侵蚀耦合作用下,在300 d龄期内吸附区均表现出更显著的表面损伤,在半浸泡环境中的混凝土,吸附区劣化更为严重。在相同浓度的硫酸盐环境中,随着轴压比的增大,试件劣化的速率逐渐增大;在相同轴压比的轴压荷载作用下,高浓度的侵蚀环境对混凝土劣化的促进作用更为明显。

2)在不同轴压比的荷载和不同浓度的硫酸盐溶液作用下,混凝土的相对动弹性模量呈现出不同的变化规律,前期低轴压比对混凝土的劣化存在抑制作用,使整个劣化曲线更加平缓,其中0.3轴压比下试件相比无轴压荷载时力学性能上升段从60 d变为120 d,而0.2轴压比次之,上升龄期增加了50%;高轴压比下混凝土的力学性能则是在300 d的龄期内持续降低,并且50%轴压比下侵蚀龄期后期下降的速度更快。

3)由试验结果及损伤模型分析可知,硫酸盐侵蚀作用下的半浸泡混凝土存在浓度影响效应,10%浓度的硫酸盐溶液对试件力学性能劣化的促进作用更为明显。随着轴压荷载的提高,不同浓度下半浸泡混凝土吸附区劣化差异逐渐增大,而浸泡区的差别则相对较小。

[1] 逯静洲,林皋,肖诗云,等.混凝土材料经历三向受压荷载历史后抗拉强度劣化的研究[J].水利学报,2001(1):68-75.

[2] 左晓宝,孙伟.硫酸盐侵蚀下的混凝土损伤破坏全过程[J].硅酸盐学报,2009,37(7):1063-1067.

[3] 逯静洲,朱孔峰,田立宗,等.荷载-硫酸盐侵蚀作用后高强混凝土的力学特性[J].工业建筑,2018,48(3):11-16.

[4] 刘亚,逯静洲,朱孔峰,等.高强混凝土经轴压和硫酸盐侵蚀后的力学性能[J].长江科学院院报,2017,34(10):134-138.

[5] 刘赞群,李湘宁,侯乐,等.粉煤灰加剧半浸泡混凝土硫酸盐侵蚀的研究[J].建筑材料学报,2017,20(3):439-443,448.

[6] 邢明亮,关博文,陈拴发,等.硫酸盐腐蚀与疲劳荷载联合作用下混凝土劣化特性[J].建筑材料学报,2013,16(2):249-254.

[7] 田立宗,逯静洲,朱孔峰,等.冻融循环与疲劳荷载作用下混凝土损伤研究[J].长江科学院院报,2018,35(2):140-144,150.

[8] 田立宗. 轴压荷载-硫酸盐侵蚀耦合作用混凝土长期性能研究[D].烟台:烟台大学,2018.

[9] 刘赞群,邓德华,GEERT D E,等.“混凝土硫酸盐结晶破坏”微观分析(Ⅰ):水泥净浆[J].硅酸盐学报,2012,40(2):186-193.

[10] 曹健. 轴压荷载下干湿循环-硫酸盐侵蚀耦合作用混凝土长期性能[D].北京:北京交通大学,2013.