我国桥梁体系中,钢筋混凝土桥梁占比已经高达82%。钢筋混凝土结构由于受到环境腐蚀、反复荷载等多种因素的影响导致其耐久性和服役寿命大大降低。钢筋与混凝土两种完全不同的材料能够有效地协调工作主要依赖于两者间黏结作用。混凝土保护层发生锈蚀膨胀裂缝后,黏结强度随裂缝发展而降低,进而影响结构的耐久性[1]。张伟平等通过试验总结了黏结应力-滑移沿锚固长度变化的规律,并建立与锚固位置相关的锈蚀钢筋混凝土黏结滑移本构关系[2]。吴庆等通过恒定电流加速锈蚀试验与模拟自然环境加速锈蚀试验对比发现,恒定电流条件下,钢筋混凝土结构极限承载力远低于自然环境条件下的极限承载力[3]。Lee等通过分析锈蚀对黏结性能的影响,推导出剩余黏结强度计算方法[4]。早期研究[5-8]探讨了钢筋混凝土试件的平均黏结应力与自由端滑移的关系,但这无法准确反映黏结应力与滑移的关系,随后赵羽习等对黏结滑移曲线再次进行研究,结果表明黏结应力随锚固长度而变化,即黏结应力不仅与相对滑移有关,而且与锚固位置也有关[9-10]。郑晓燕等对18个不同锚固长度的试件进行动态拉伸试验,结果表明:锚固深度越深,自由端和加载端滑移差越大,分析得到残余滑移量的计算式[11]。易伟建等对钢筋混凝土梁在长期静载与钢筋加速腐蚀共同作用下进行了研究,分析结果表明锈蚀程度对梁的固有频率影响显著[12]。贡金鑫提出以测量腐蚀环境中静载和疲劳荷载下电位变化来推断钢筋腐蚀的程度[13]。罗小勇等进行锈蚀钢筋反复拉伸试验,发现钢筋的变形能力随着锈蚀率增加而减弱[14]。文献[15-16]对已有研究进行总结,提出基于锈蚀裂缝宽度的耐久性劣化模型,而钢筋混凝土结构在反复荷载下黏结滑移本构模型有待深入研究。付传清等分析得出钢筋混凝土梁中横向裂缝会使该处钢筋截面损失更为显著,并且钢筋截面锈蚀率可以准确地反映钢筋整体的锈蚀程度[17]。何世钦等研究发现随着腐蚀程度加深,黏结性能逐渐衰减,脆性破坏特征越明显[18]。文献[19-20]提出了预测钢筋混凝土梁寿命的方法及优化钢筋混凝土结构受力性能的方法。吴瑾等提出疲劳荷载下锈蚀钢筋混凝土梁跨中挠度的计算方法,为钢筋混凝土梁疲劳性能评估提供了一定理论依据[21]。孙俊祖等分析了锈蚀与疲劳作用下梁的刚度的变化,建立了疲劳荷载后锈蚀钢筋混凝土梁刚度的修正计算公式[22]。文献[23-24]发现钢筋混凝土梁随锈蚀程度的加深其极限挠度呈非线性增长,但随着荷载循环次数增加,极限挠度基本呈线性增长。王雪松等对钢筋混凝土梁锈胀开裂的过程进行了研究,发现裂缝开裂模式与梁的受力状态及裂缝出现的位置密切相关[25]。邢国华等以钢筋混凝土梁抗剪强度受锈蚀影响为研究基础,得出集中荷载作用下锈蚀钢筋混凝土梁的抗剪强度计算模型[26]。

以上研究结论都是在假定锈蚀与疲劳作用相互独立的情况下对钢筋混凝土结构进行研究,与实际环境情况仍有较大的差距。因此,本研究旨在探讨疲劳及腐蚀耦合作用后钢筋混凝土试件黏结性能的退化规律和两种影响因素间的“放大效应”。对于桥梁寿命预测,提升桥梁评估水平,拟定合理养护周期等具有重要的现实意义。

1 试验概况

1.1 试件制作

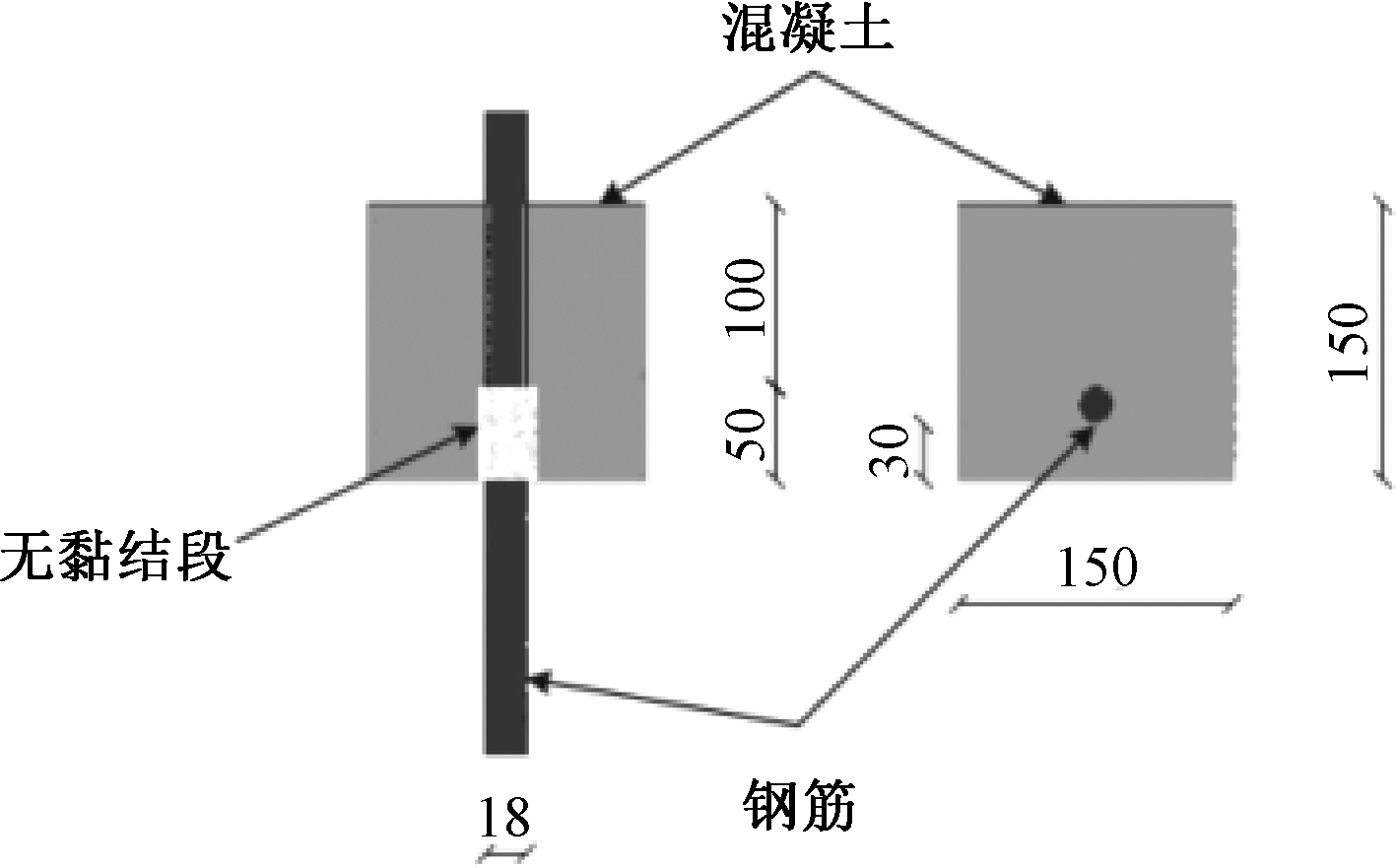

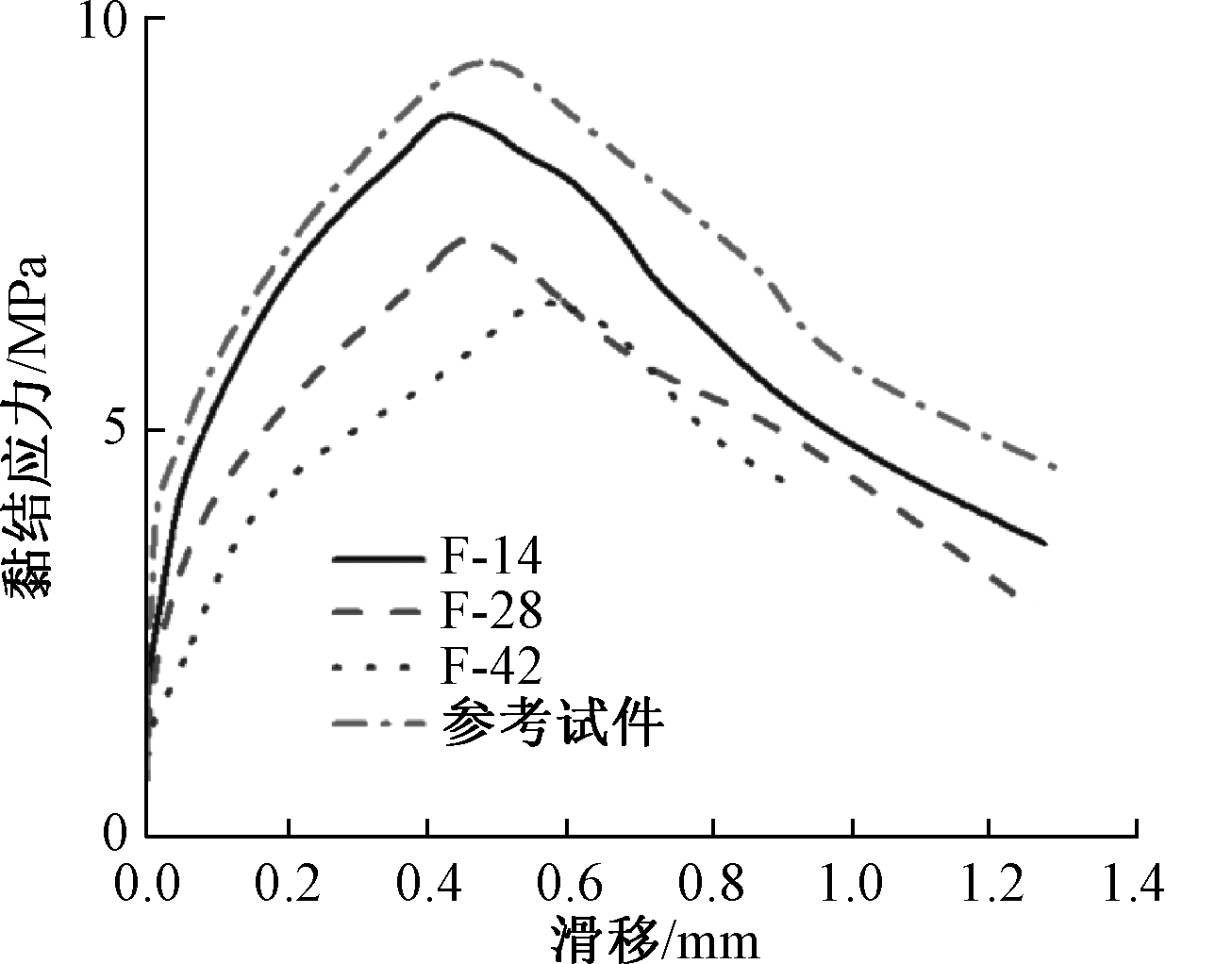

钢筋混凝土试件设计尺寸为150 mm×150 mm×150 mm,保护层厚度选取30 mm,设计强度等级为C30,养护后测得混凝土平均抗压强度为32.86 MPa。钢筋选用直径为18 mm的带肋钢筋,测得初始平均屈服强度为285.7 MPa,见图1。

图1 钢筋混凝土试件

Fig.1 Reinforced concrete specimen

1.2 试验设计

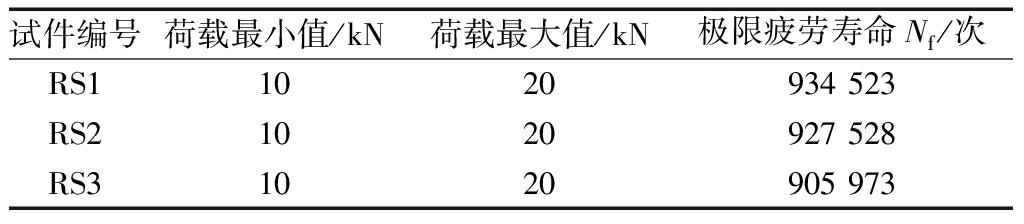

疲劳荷载由电液式脉动试验机加载,疲劳试验组根据中心拉拔试验测得参考试件的极限荷载,疲劳荷载取极限荷载的30%~60%,即加载恒定大小10~20 kN的正弦波,频率为1 Hz。以此为基础,测得参考试件的极限疲劳寿命Nf计入表1。选取极限疲劳寿命的0.15Nf,0.3Nf,0.45Nf作为预设疲劳次数。在试件达到预设疲劳次数后,进行中心拉拔试验,直至将钢筋从试件中拔出。

表1 疲劳试验结果

Table 1 Fatigue test results

试件编号荷载最小值/kN荷载最大值/kN极限疲劳寿命Nf/次RS11020934 523RS21020927 528RS31020905 973

锈蚀组以通电加速锈蚀的方式使钢筋锈蚀,通过法拉第定律确定通电电流大小为2 A,对三组试件分别通电24,48,72 h,使得三组试件锈蚀率分别达到设计理论值3%、6%、9%,在锈蚀过程中试件并未产生锈胀裂缝。

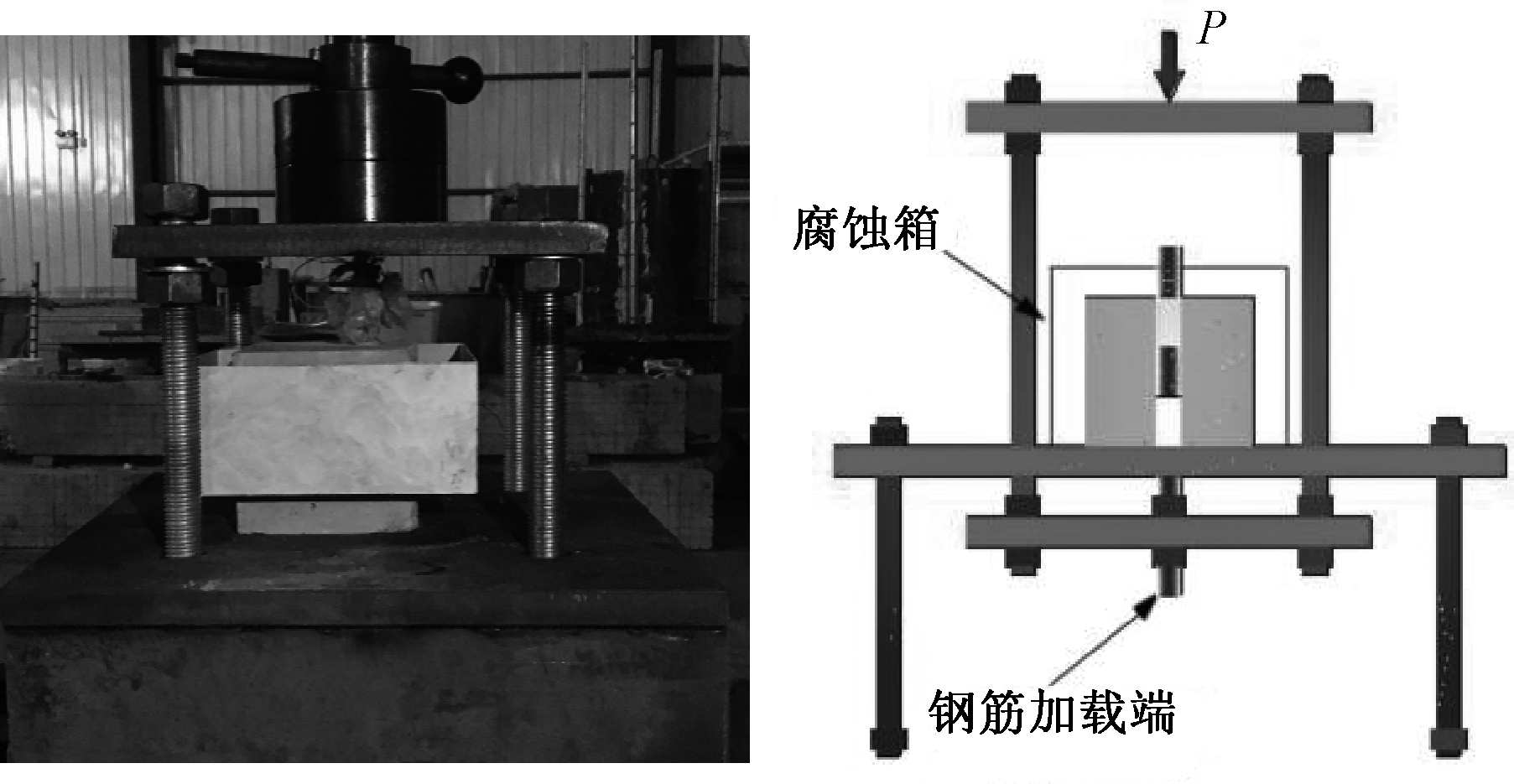

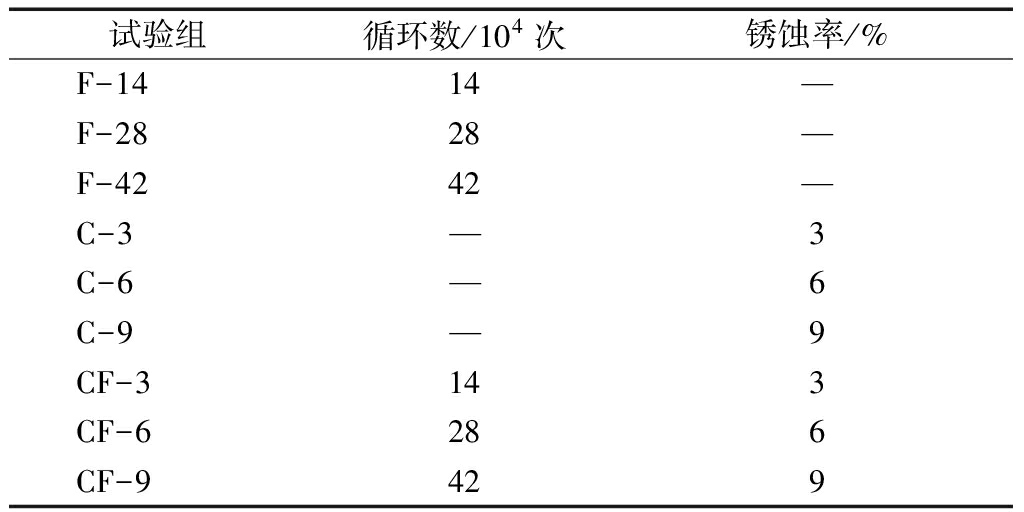

在忽略不均匀锈蚀情况下,耦合试验组通过钢筋混凝土试件外加腐蚀槽实现疲劳与锈蚀作用同时进行,并控制三组试件电流大小分别为1.5,2,2.5 A及荷载频率1,2,2 Hz,使疲劳循环次数及锈蚀率同时达到预设理论值,加载装置见图2。三组试验组预设损伤理论值见表2所列。

图2 耦合作用加载装置

Fig.2 Coupling action loading device

表2 试验损伤预设值

Table 2 Test damage preset values

试验组循环数/104次锈蚀率/%F-1414—F-2828—F-4242—C-3—3C-6—6C-9—9CF-3143CF-6286CF-9429

试验结束后将钢筋取出,清除表面锈蚀产物,通过重量损失法计算钢筋锈蚀率。实际锈蚀率与理论值相差较小,但耦合试验组出现部分实际锈蚀率偏大现象,分析其原因为由于混凝土孔隙、裂缝等存在导致腐蚀介质(Cl-)侵入混凝土的速度加剧。

2 试验结果分析

2.1 疲劳试验结果

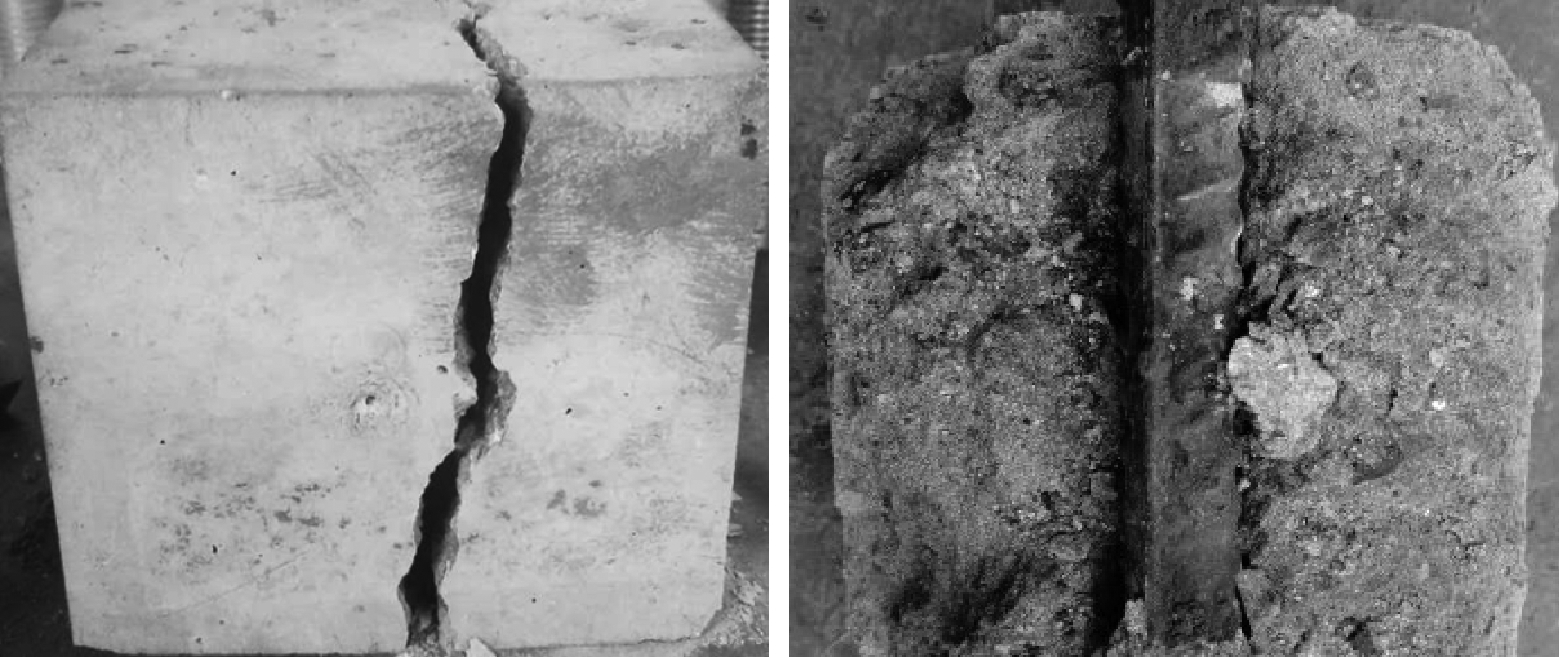

将自由端位移作为滑移值,以试件中的平均黏结应力作为试件的黏结应力,得出钢筋混凝土试件在承受疲劳荷载后的黏结-滑移曲线,如图3所示。

图3 疲劳组试件黏结应力-滑移曲线

Fig.3 Bond stress versus slip curves of fatigue group specimens

从图3可以看出:预设疲劳次数较少的试件自由端出现滑移时的荷载明显大于其他两组,经14万次反复荷载的试件,在黏结应力为1.9 MPa时自由端产生初始滑移,而经42万次循环的试件仅在黏结应力为1.4 MPa时便出现初始滑移。三组试件的极限黏结应力分别为8.9,6.4,6.2 MPa,反复荷载循环次数越少,试件的极限黏结应力越大,这与大多数学者研究[14,21-22]基本一致。与参考试件相比,经14万次循环后的试件的极限黏结应力仅下降了11.6%,试件拔出时的滑移值几乎没有变化,由此进一步证明了较少的荷载循环次数对试件黏结性能造成的影响较小。而经42万次循环后的试件极限黏结应力仅为参考试件的68.3%,钢筋从混凝土中拔出时滑移值达到0.93 mm,说明此时钢筋混凝土试件的黏结性能已经受到了较大的破坏。

进一步分析,由于疲劳荷载不同于静载,随着预设反复荷载次数的增加,拉应力由加载端向自由端传递的速度越来越快。其原因是在一个循环周期内,荷载在极大值和极小值间变化的时间极短,当荷载达到极大值时,钢筋横肋会对混凝土造成冲击作用,随着时间增长,钢筋肋前混凝土被挤碎,钢筋和混凝土发生相对滑动,此时该处会产生微小裂纹,通常将该处称为“疲劳源”。当荷载恢复到最小值时,肋前裂缝宽度也恢复至最小值,以此反复循环变形,导致裂缝的两个面不断挤压、松开,形成一个相对平滑的区域,如图4所示。平滑区域内钢筋混凝土的黏结力不足以抵抗加载端传递而来的拉力,致使混凝土在自由端出现挤压破碎,此时自由端的黏结力发挥作用。在疲劳荷载的持续作用下,裂纹向自由端逐渐扩展,机械咬合力不断下降,黏结性能持续衰退。因此承受较多反复荷载的试件自由端会更早发生滑移。

图4 疲劳荷载后试件破坏形态

Fig.4 Failure mode of the specimen after fatigue loading

2.2 锈蚀试验结果

从图5中可以看出:随着锈蚀率的增加,钢筋混凝土试件的黏结滑移曲线发生了一定的改变,与参考试件相比,锈蚀产物导致钢筋体积膨胀,增加了钢筋与混凝土间的摩擦力和径向力,使得极限黏结应力略有提升;但随着锈蚀率的提升,钢筋体积进一步膨胀,使试件产生锈胀裂纹。随着荷载等级增加,锈胀裂纹逐渐向混凝土表面延伸,锈蚀产物开始向裂缝缝隙移动,使得钢筋与混凝土间的黏结力大幅度下降,当锈蚀率达到9%时,试件的黏结强度仅为参考试件的55%,与疲劳组对比可以发现,锈蚀率对黏结性能影响远大于疲劳荷载作用。

图5 锈蚀组试件黏结应力-滑移曲线

Fig.5 Bond stress versus slip curves of corroded group specimens

进一步对比三组滑移量可知:随着腐蚀程度加深,黏结应力逐渐降低,初始滑移出现得越早。对于C-3组试件,当黏结应力达到1.06 MPa时,发生初始滑动;当滑移值达到0.16 mm时,试件表面出现裂纹,标志着试件进入劈裂阶段。裂缝最初出现在加载端,试件在滑移值达到0.31 mm时极限黏结应力达到9.84 MPa,随着裂缝延伸到自由端,黏结应力开始迅速下降,钢筋最终被拔出。对于C-9组试件,在静载开始时自由端便出现滑动,表明此时试件内部出现了微裂纹,且滑移增长速度远大于C-3组试件,其达到极限黏结强度后,钢筋混凝土试件的下降阶段十分短暂,试件很快就被拔出。钢筋混凝土试件本构关系由之前的线性、强化、下降三个阶段近似缩减为两个阶段,由于疲劳作用组试件均未出现此现象,进一步说明了锈蚀对钢筋混凝土试件的黏结性能影响更大。三组锈蚀试件的滑移值随着锈蚀率的增加都有一定程度减小,同时下降阶段的时间也在减少。

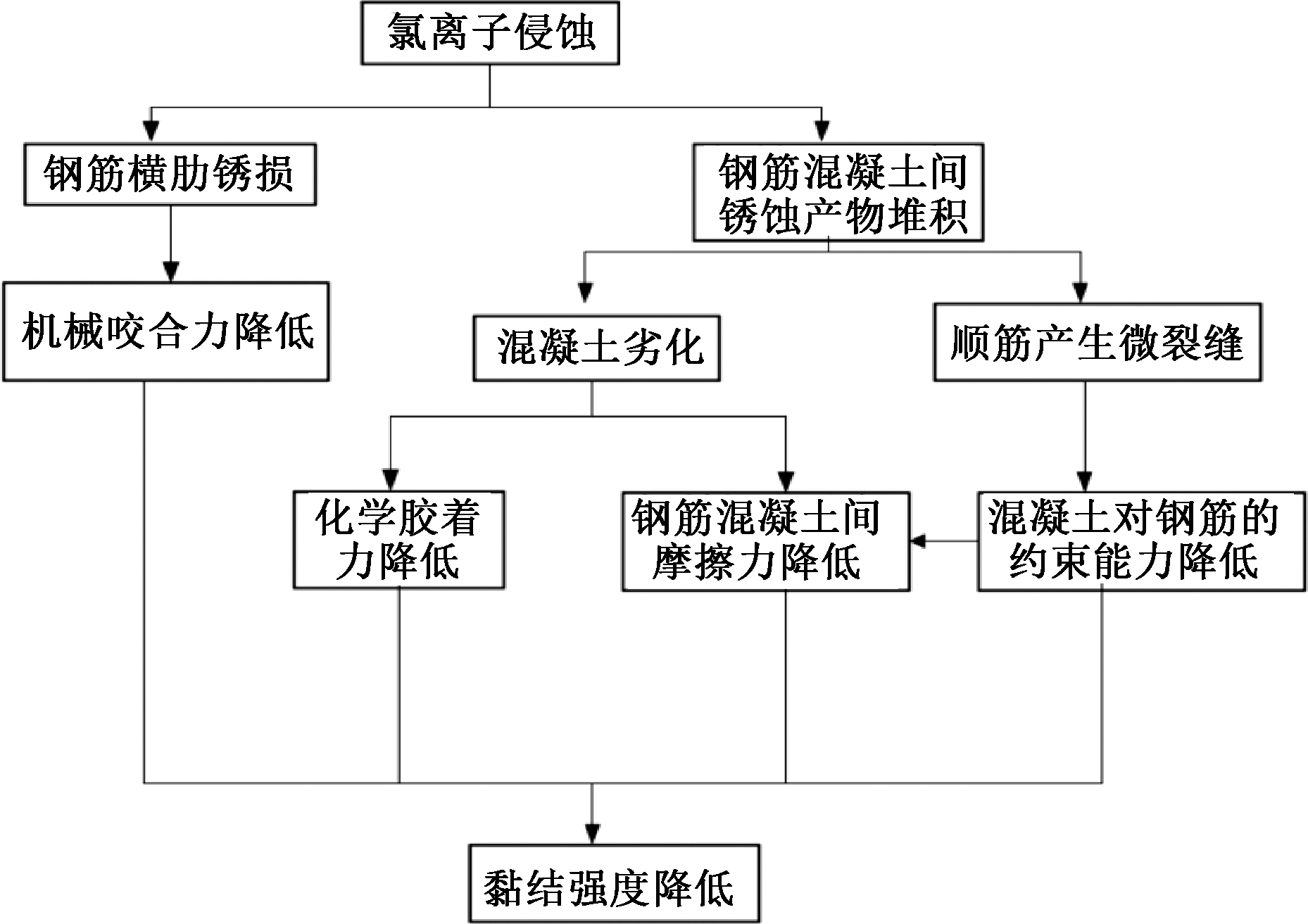

对于锈蚀后的试件,当锈蚀率较低时,混凝土限制了钢筋的体积膨胀,增加了钢筋与混凝土间的径向力,从而黏结性能略有改善,但随着锈蚀率的增加,黏结应力有显著降低。黏结退化原理如图6所示。

图6 锈蚀黏结退化情况

Fig.6 Bond degradationc of corroded specimen

锈蚀后试件破坏过程中,纵向裂纹萌发于加载端,并随着荷载等级的提高向自由端延伸。与疲劳组不同是:疲劳组由于循环荷载作用使得钢筋横肋前混凝土被压碎,而锈蚀组是因为锈蚀产物的锈胀力使混凝土与钢筋表面交界处产生微裂纹。由于钢筋横肋的锈蚀导致机械咬合力的下降,当机械咬合力不足以抵抗传递而来的拉力时,钢筋被拔出。试件最终破坏形态并没有发生劈裂破坏,而是伴随着闷响发生剪切破坏(图7)。

a—裂纹萌生; b—拔出破坏。

图7 锈蚀后试件破坏形态

Fig.7 Failure modes of specimen after corrosion

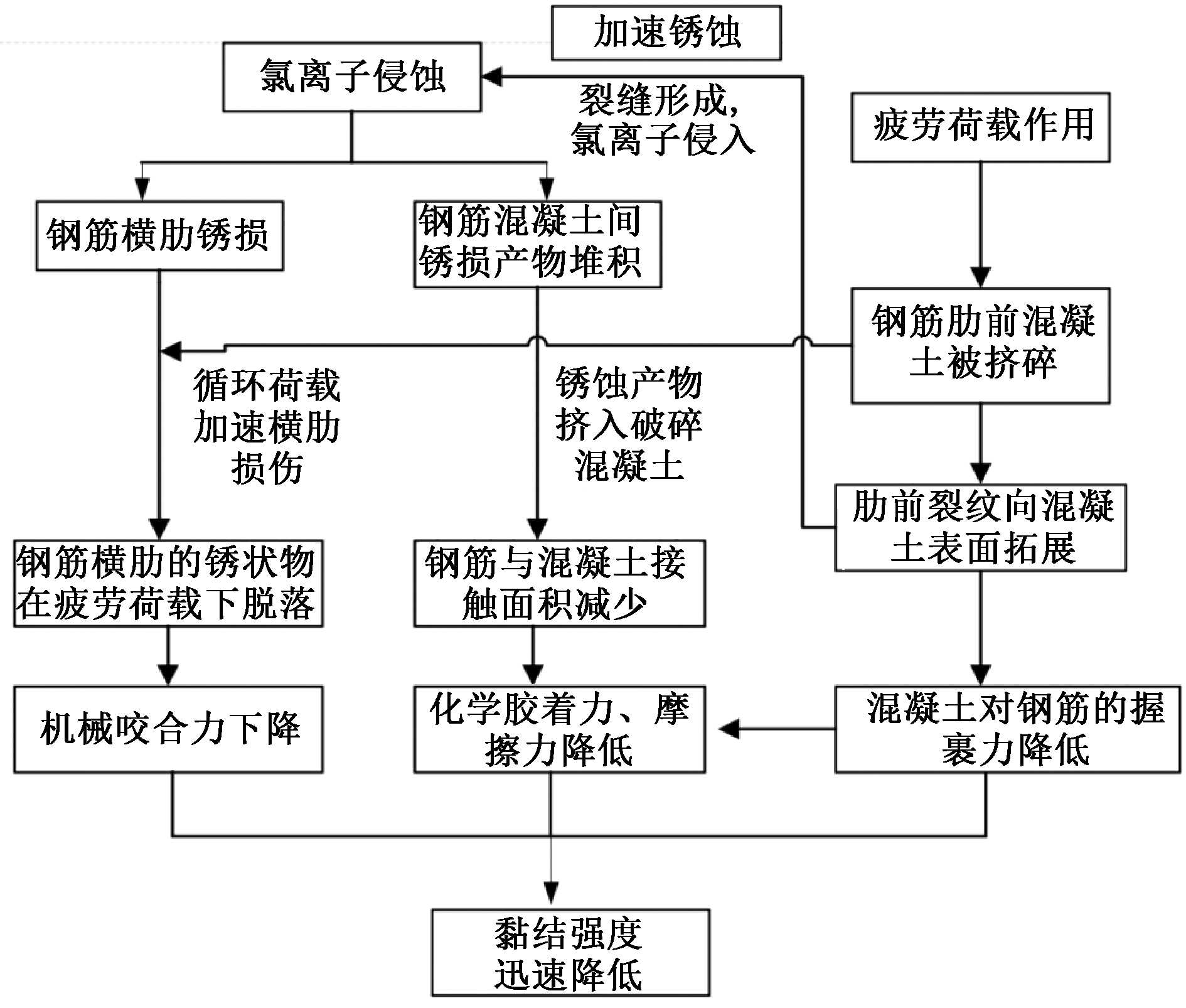

2.3 耦合试验结果

在以往的研究中,众多学者都将疲劳和锈蚀作用分开进行[3-7],其中少数学者在假设锈蚀和疲劳影响相互独立的情况下,研究了动荷载下锈蚀钢筋混凝土试件黏结性能的变化情况。在试验数据的基础上,分析耦合作用后试件黏结退化的机理,如图8所示。

图8 耦合黏结退化原理

Fig.8 Principle of coupled bond degradation

图9 耦合组试件黏结应力-滑移曲线

Fig.9 Bond stress versus slip curves of coupling group specimens

对比图3与图5、图9后发现:钢筋混凝土试件在耦合作用后的黏结应力曲线与单一因素下黏结应力曲线有着较大的差别。从极限黏结应力来看,耦合组的三组试件CF-3、CF-6、CF-9较疲劳组三组试件F-14、F-28、F-42极限黏结强度分别下降了34.8%、30.6%、45.8%;较锈蚀组三组试件C-3、C-6、C-9极限黏结强度分别下降了40.8%、27.3%、31.3%。在三种不同影响因素对比下,由于试件在低锈蚀率下黏结应力有所增大,极限黏结强度下降较其他两组试件更多,但从整体来分析,试件在疲劳及锈蚀同时达到最大设计值时,黏结强度下降幅度最为显著,由此可以推测疲劳与锈蚀作用可以相互促进其损伤效应,使得黏结强度加剧衰减。从自由端的滑移值来看,耦合组中三组试件较疲劳组中的三组试件破坏时滑移值分别减少0.33,0.32,0.2 mm;较锈蚀组三组试件破坏时滑移值分别下降了0.13,0.09,0.13 mm。滑移值逐渐减少直观表现在当试件达到极限黏结应力后,钢筋被拔出的速度随之加快。

观察耦合组黏结-滑移曲线可以发现:对于CF-3组试件,当自由端滑移值为0.78 mm时,黏结强度达到极限黏结强度,但由于疲劳次数相对较少,同时低锈蚀率时其极限黏结应力略有增长,因此在滑移值达到0.95 mm时仍发生劈裂破坏,另外两组则主要遭受拔出破坏。观察CF-6组试件的黏结滑移曲线,其下降段已经不明显,而CF-9组试件的下降阶段则完全消失,由熟知的本构关系的三个阶段(弹性、强化、下降)变为两个阶段(弹性、强化),在强化阶段达到极限应力后钢筋直接被拔出,且明显发现混凝土出现锈蚀产物侵蚀和钢筋横肋被锈蚀的现象,且少量试件出现断筋,如图10所示。

图10 耦合作用下断筋现象

Fig.10 The fracture phenomenon of steel bars under coupling action

3 结束语

1)通过两种环境因素作用后试件的极限黏结应力及滑移变化可以发现,锈蚀作用在钢筋混凝土试件黏结性能的退化中占主导地位且疲劳作用会加快钢筋锈蚀速率,使其黏结性能加速衰退。

2)通过三组试验结果分析可知:当疲劳荷载循环次数达到42万次时,试件极限黏结应力下降32%;而锈蚀率达到9%时,极限黏结应力仅为参考试件的55%,耦合组极限黏结应力较疲劳(F-42)及锈蚀(C-9)组进一步下降45.8%、31.3%。

3)耦合组试件随着腐蚀程度加深与反复荷载循环次数增加,钢筋混凝土结构原本的黏结-滑移本构关系发生改变,最终下降阶段完全消失,即当应力达到峰值后,试件直接发生脆性破坏。

4)由于样本数量有限,两种环境因素之间的相关性无法确定,该问题可作为下一阶段研究目标。

[1] AUYEUNG Y B,BALAGURU P, CHUNG L.Bond Behavior of Corroded Reinforcement Bars[J].ACI Materials Journal,2000,97(2):3-4.

[2] 张伟平,张誉.锈胀开裂后钢筋混凝土粘结滑移本构关系研究[J].土木工程学报,2001,34(5):40-44.

[3] 吴庆,袁迎曙,蒋建华,等,锈蚀钢筋与混凝土粘结机理试验研究 [J].中国矿业大学学报,2009,38(5):685-691.

[4] LEE H S, NOGUCHIB T, TOMOSAWA F. Evaluation of the Bond Properties Between Concrete and Reinforcement as a Function of the Degree of Reinforcement Corrosion [J].Cement and Concrete Research,2002,32:1313-1318.

[5] ASSIOS T P, YANNOPULOS P J.Analytcal Studies on Reinforced Concrete Members Under Cyclic Loading Based on Bond Stress-Slip Relationships [J].ACI Journal Proceedings, 1981, 78(3): 206-216.

[6] SOMAYAJI S, SHAH S P. Bond Stress Versusslip Relationship and Cracking Response of Tension Members [J]. ACI Journal Proceedings, 1981,78(3): 217-224.

[7] NILSON A H. Internal Measurement of Bond Slip [J].ACI Journal Proceedings, 1972,69(7): 439-441.

[8] MIRZA S M, HOUDE J.Study of Bond Stress-Slip Relationships in Reinforced Concrete [J].ACI Journal Proceedings,1979,76(1):19-46.

[9] 金伟良,赵羽习. 随不同位置变化的钢筋与混凝土的粘结本构关系[J].浙江大学学报(工学版),2002,36(1):1-6.

[10] 赵羽习,金伟良.钢筋与混凝土结构本构关系的试验研究 [J].建筑结构学报,2002,23(1):32-37.

[11] 郑晓燕,吴胜兴.动荷载下锈蚀钢筋混凝土粘结滑移特性的试验研究 [J].土木工程学报,2006,39(6):42-46.

[12] 易伟建,赵新.持续荷载作用下钢筋锈蚀对混凝土梁工作性能的影响 [J].土木工程学报,2006,39(1):7-12.

[13] 贡金鑫,王海超,李金波. 腐蚀环境中荷载作用对钢筋混凝土梁腐蚀的影响[J]. 东南大学学报(自然科学版),2005,35(3):421-426.

[14] 罗小勇,梁岩,张艳芳.重复拉伸荷载下锈蚀钢筋力学性能及本构关系研究 [J].湖南大学学报(自然科学版),2014,41(11):81-86.

[15] 林红威,赵羽习.变形钢筋与混凝土粘结性能研究综述[J].建筑结构学报,2019,40(1):11-21.

[16] 缪昌文,顾祥林,张伟平,等.环境作用下混凝土结构性能演化与控制研究进展[J].建筑结构学报,2019,40(1):1-10.

[17] 付传清,何家豪,金贤玉,等.带横向荷载裂缝钢筋混凝土梁的钢筋锈蚀形态研究[J].建筑结构学报,2019,40(1):123-131.

[18] 何世钦,贡金鑫. 钢筋混凝土梁中锈蚀钢筋粘结性能的试验研究[J].哈尔滨工业大学学报,2006,38(12):2168-2170.

[19] 周彬彬,顾祥林,张伟平. 海洋大气环境下钢筋混凝土梁可预期寿命设计方法[J].建筑结构学报,2019,40(1):82-87.

[20] 叶志文,顾祥林,张伟平. 海洋大气环境下钢筋混凝土梁的时变性能[J].建筑结构学报,2019,40(1):74-81.

[21] 吴瑾,王晨霞,徐贾,等.疲劳荷载下锈蚀钢筋混凝土梁弯曲性能试验研究[J].土木工程学报,2012,45(10):118-124.

[22] 孙俊祖,黄侨,任远.疲劳加载下锈蚀钢筋混凝土梁抗弯刚度的试验研究[J].华南理工大学学学报(自然科学版),2015,43(8):113-118.

[23] 杨晓明,陈永林,李富斋,等. 往复荷载作用后锈蚀钢筋混凝土梁承载力数值模拟[J].公路交通科技,2015,32(5):81-87.

[24] 梁岩,罗小勇,刘 攀. 锈蚀钢筋混凝土构件反复荷载下性能退化研究[J].防灾减灾工程学报,2014,34(4):472-478.

[25] 王雪松,金贤玉,金南国,等. 荷载作用下开裂钢筋混凝土梁锈胀开裂模式及锈蚀分布研究[J].建筑结构学报,2013,34(11):151-157.

[26] 邢国华,张亚兰,牛荻涛.锈蚀钢筋混凝土梁斜截面受剪承载力计算[J].防灾减灾工程学报,2017,37(6):1008-1015.