车辆段上盖一体化开发将城市轨道交通与城市整体规划有机地结合起来,提高了城市土地的综合利用效率,逐步成为被社会广泛接受和认可的建筑形式。

结构设计的难点之一是复杂节点的设计和施工。然而,目前JGJ 138—2016《组合结构设计规范》[1]、型钢混凝土及钢管混凝土图集所示范例不能涵盖实际工程中遇到的各种复杂节点情形,即实际工程的组合结构连接节点较现行技术标准和标准图集给出的范例更为复杂。本文针对实际车辆段工程中组合结构框架节点设计普遍遇到的问题做一定的说明和探讨,为今后类似工程提供一定的参考和借鉴。

1 车辆段组合结构的使用概况

车辆段场区建筑主要由库区主体(一般包括运用库和联检库)、咽喉区、出入段线以及场区附属用房等部分组成[2]。使用功能上,首层库区、咽喉区、出入段线及附属用房是地铁运营所需用房;2层受上盖开发政策要求大多设置小汽车车库层(个别为配套商业或设备夹层);3层及以上为上盖开发部分,大多为住宅塔楼,个别为商业办公等。

此类建筑通常体型较为复杂,规则性较差,且涉及抗震超限,设计中常常需要对下部库区结构进行抗震性能化设计。由于车辆段主体建筑的梁柱断面尺寸一般受到工艺、限界等相关专业的限制,为了提高梁柱截面的承载能力且不过多地增大梁柱断面尺寸,下部库区结构通常采用型钢混凝土、钢管混凝土等组合结构。以北京为例,已建成的平西府车辆段、东小营车辆段、北安河车辆段、郭公庄车辆段均采用了组合结构梁柱构件。归纳起来组合结构梁柱构件主要设置在以下位置: 1)梁柱转换构件,因转换结构构件重要性较大,抗震性能指标要求较高,故转换梁柱通常采用组合结构;2)荷载较大或跨度较大部位的梁柱构件,此处普通混凝土梁柱构件,在断面受限的情况下,不能满足承载要求;3)预留钢柱头部位,当上盖开发建筑为钢结构时,需要为后期开发预留钢结构柱头,形成组合结构;4)因施工困难而采取的调整;5)对于上盖开发塔楼的建筑,组合结构构件布置于塔楼下部几层用于控制柱子断面。表1总结了车辆段项目组合结构构件的设置位置、设置原因及相关联的组合结构连接节点。

表1 车辆段组合结构构件设置位置、设置原因及相关节点

Table 1 Location, causes and relevant joints of

composite structural components in depot

型钢设置位置设置原因所涉及的组合结构连接节点转换梁与梁上柱结构构件重要,性能指标较高梁上柱节点荷载较大或跨度较大的梁柱混凝土截面不易满足计算要求梁柱连接节点预留钢柱头上盖开发需要预留钢柱头节点因施工困难而采取的调整方便施工各类型节点塔楼下部结构柱混凝土截面不易满足计算要求梁柱连接节点、上下柱连接节点

2 基础节点组合结构设计

2.1 型钢混凝土柱或钢管混凝土柱与承台的连接

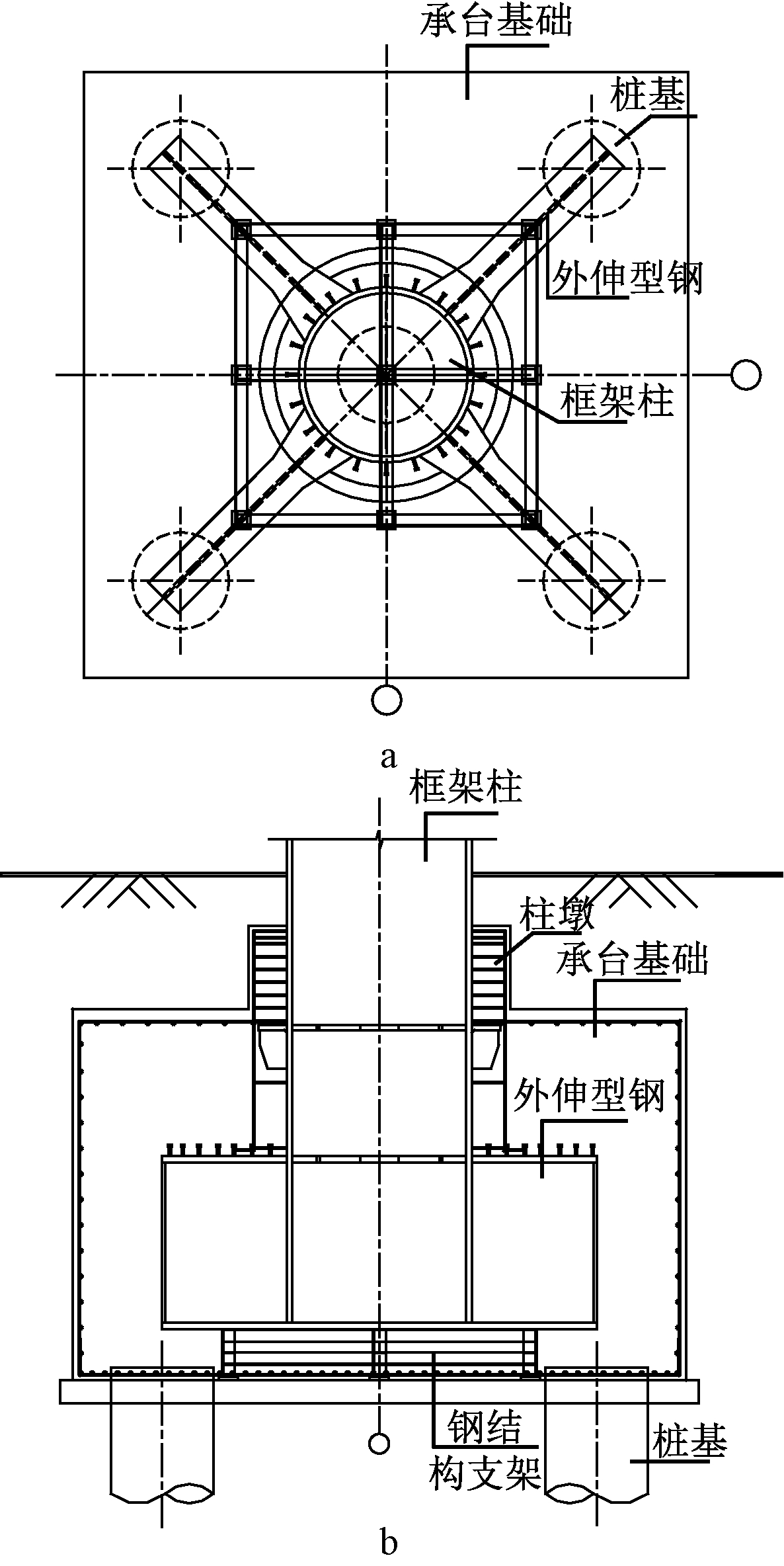

车辆段主体建筑一般无地下室,首层库区框架柱与桩基承台基础相连,型钢混凝土柱与承台的连接做法如图1所示,钢管混凝土柱与承台的连接做法如图2所示。

a—平面; b—剖面。

图1 型钢混凝土柱与承台的连接

Fig.1 Connection of steel reinforced concrete and cap

a—平面; b—剖面。

图2 钢管混凝土柱与承台的连接

Fig.2 Connection of concrete filled steel tube and pile cap

图中框架柱型钢钢骨(或钢管)插入承台后,在承台内部,柱钢骨(或钢管)至周边各基桩中心连线之间配置外伸型钢。实际工程中,型钢钢骨如为十字型,可将十字钢骨各翼缘板之间增设缀板形成封闭的多边形,外伸型钢与十字型钢翼缘或缀板连接。采用此种连接方式的主要目的有以下两点。

1)减小承台厚度。按照JGJ 138—2016,型钢(或钢管)需插入承台不小于2.5D(D为型钢的长边尺寸或圆钢管外径)。如柱根弯矩较大,还需根据柱根弯矩计算确定插入深度,插入深度一般较大。采用图1及图2的连接方式可适当减小型钢插入深度,相应减小承台高度。采用图示连接方法后,参照钢筋机械锚固的相关规定和原理,型钢(或钢骨)插入承台的竖直段长度可以满足JGJ 138—2016计算所得插入深度的60%,且不小于1.5D即可。

2)有效传递竖向力至桩基。型钢(或钢管)柱的竖向轴力较大,当为多桩承台基础时,采用图1、图2的连接方式可将框架柱的竖向荷载有效外伸型钢横梁传递至桩头,传力途径明确。

此外,根据现行标准图集04SG523《型钢混凝土组合结构构造》[3]、12SG904-1《型钢混凝土结构施工钢筋排布规则与构造详图》[4]和06SG524《钢管混凝土结构构造》[5]的要求,为了吊装和就位过程中型钢构件的有效固定,埋入式柱脚均需设置安装螺栓。实际设计中,在承台基础垫层之上铺设钢结构支架,如图2所示,该支架在承台混凝土未凝结之前起固定支撑型钢(或钢管)的作用。

2.2 框架柱根部与承台连接部位设置柱墩

车辆段工程通常在框架柱根部与承台连接部位设置柱墩。为满足柱墩作为上部结构嵌固部位的条件,一般认为柱墩在计算方向上的线刚度至少为上部框架柱线刚度的10倍较为合理,即按照K墩/K柱≥10的要求来确定柱墩的截面尺寸,如图1、图2所示。上述做法目的是:1)设置柱墩后,首层柱计算高度可从柱墩顶面算起,减小了首层层高,有利于结构抗震计算;2)更有利于满足首层柱型钢(或钢管)的插入深度要求。型钢(或钢管)的插入深度可从柱墩顶面开始计算,相当于增大了承台的厚度。

3 组合结构节点核心区的梁柱连接设计

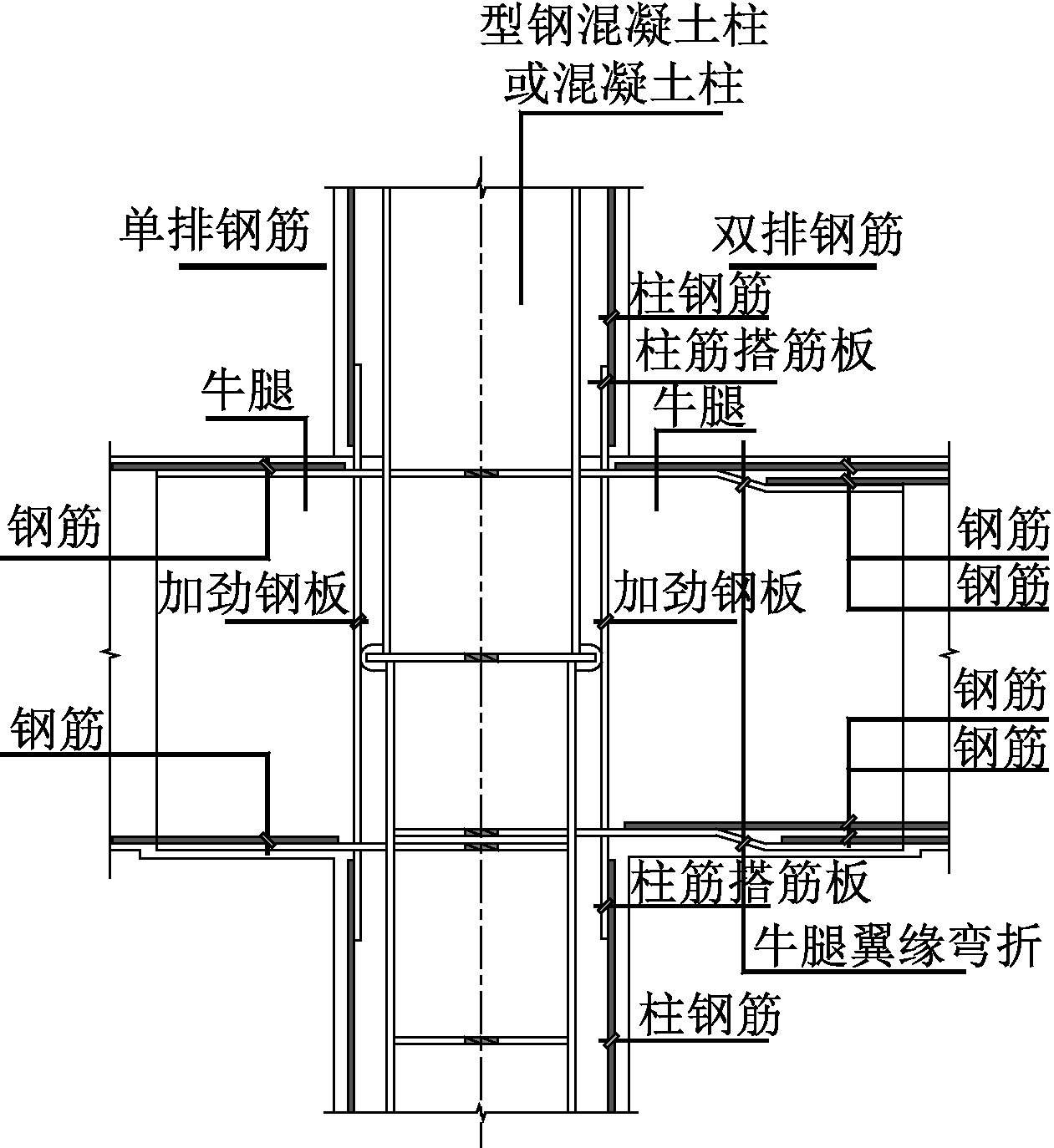

3.1 型钢(钢管)混凝土框架柱与普通钢筋混凝土框架梁的梁柱连接

为避免连接套筒正反扣难于施工的问题,对型钢混凝土柱与普通钢筋混凝土梁的连接,施工方通常选择采用钢牛腿+钢筋焊接的连接方式[6]。即梁柱节点核心区处,在型钢翼缘外焊接钢牛腿,钢筋混凝土梁的上下铁钢筋分别与钢牛腿的上下翼缘焊接。现行技术标准和图集所示的梁柱连接大样存在以下3点问题:1)只考虑了梁上铁和下铁钢筋为单排钢筋的情形;2)按图集中的做法梁下铁钢筋全部仰焊;3)柱纵筋在节点核心区处被牛腿切断,如何实现柱纵筋的竖向有效传力,图集未予明确[3-4]。

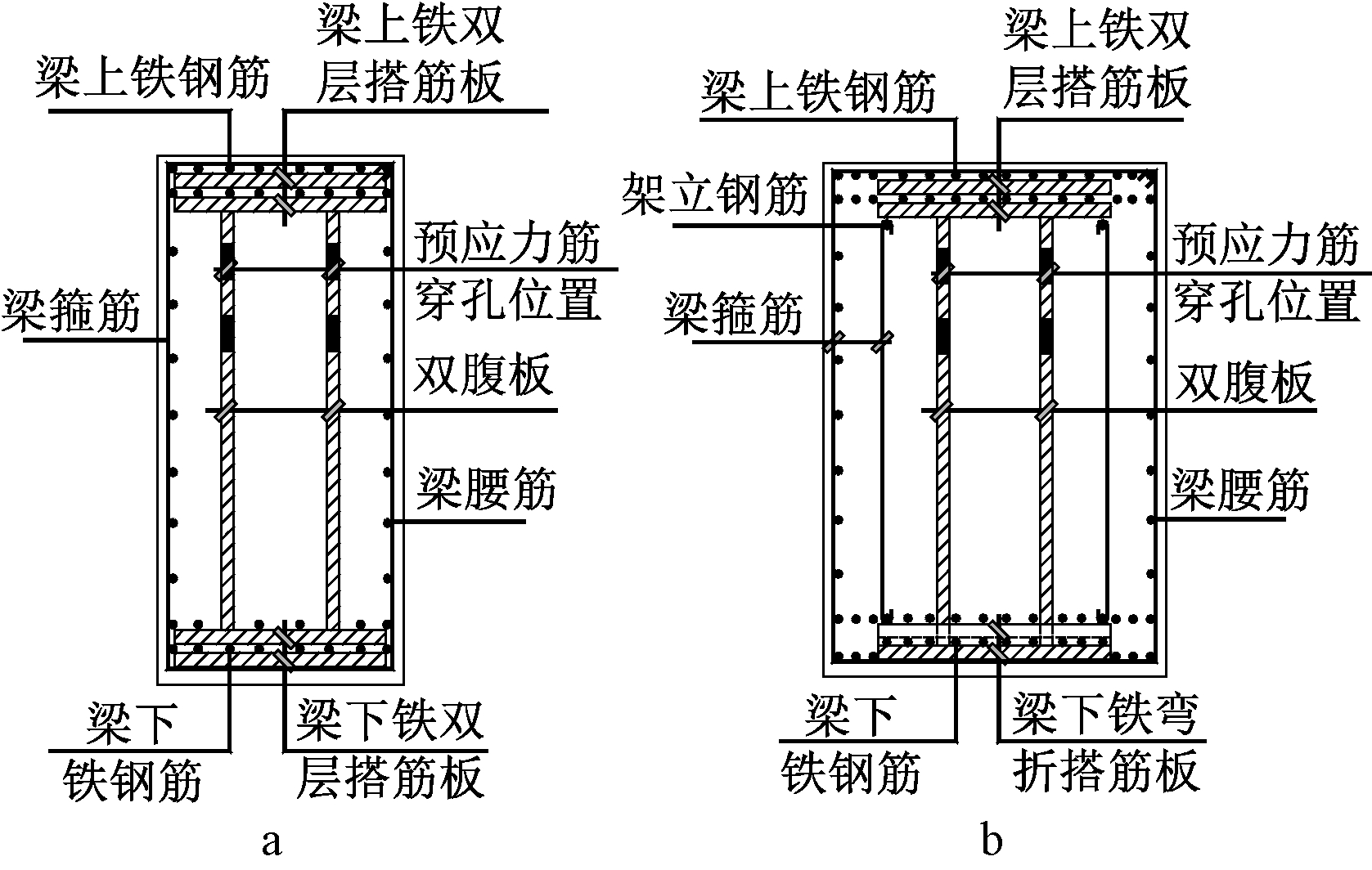

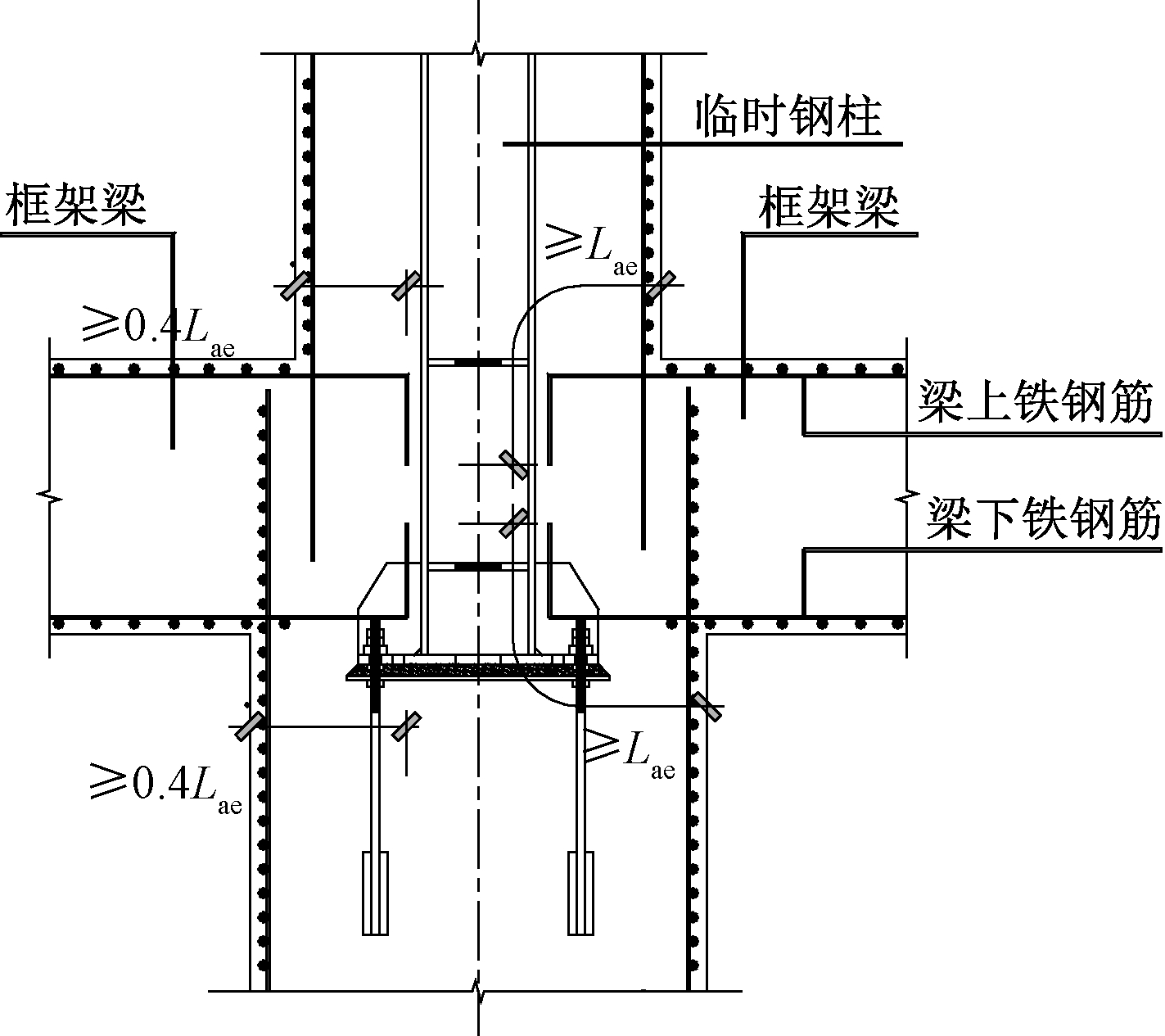

针对上述3方面的问题,考虑对图集所示节点作如下调整和改进,如图3所示。

对梁上铁和下铁为两排钢筋情形(问题1),考虑采取将钢牛腿翼缘“弯折”的方式(图3),两层钢筋分别焊接在弯折前后的翼缘板上。此种连接方式要求钢牛腿翼缘板承受两层钢筋总拉力,按式(1)复核:

1.2(fy As1+fy As2)≤fbf tf

(1)

式中:fy为钢筋抗拉强度设计值;As1为第1排钢筋的总截面面积;As2为第2排钢筋的总截面面积;f为钢板抗拉强度设计值;bf为型钢翼缘宽度;tf为型钢翼缘厚度。

此外,将钢牛腿弯折的翼缘做成“一顺边”的形式,上、下铁钢筋均在翼缘板上面施焊,可有效避免仰焊问题(问题2)。

当型钢混凝土柱纵筋较少时,可将柱钢筋尽量布置在角部以保证柱钢筋贯通,但某些柱配筋较大时,柱纵筋在钢牛腿翼缘宽度范围内不可避免地被切断(问题3)。实际设计中考虑在钢牛腿上翼缘上方以及下翼缘下方与柱纵筋对应位置分别设置两块搭筋钢板,分别焊接上柱下插的纵筋和下柱上插的纵筋。此外,为了保证上下柱纵筋的传力连续,在钢牛腿上下翼缘之间与柱纵筋对应位置,于钢牛腿腹板两侧设置两块加劲钢板,以传递上、下柱纵筋的拉力。

图3 改进后的型钢混凝土柱与钢筋混凝土梁连接节点剖面

Fig.3 Section for modified joint of steel reinforced concrete

column and reinforced concrete beam

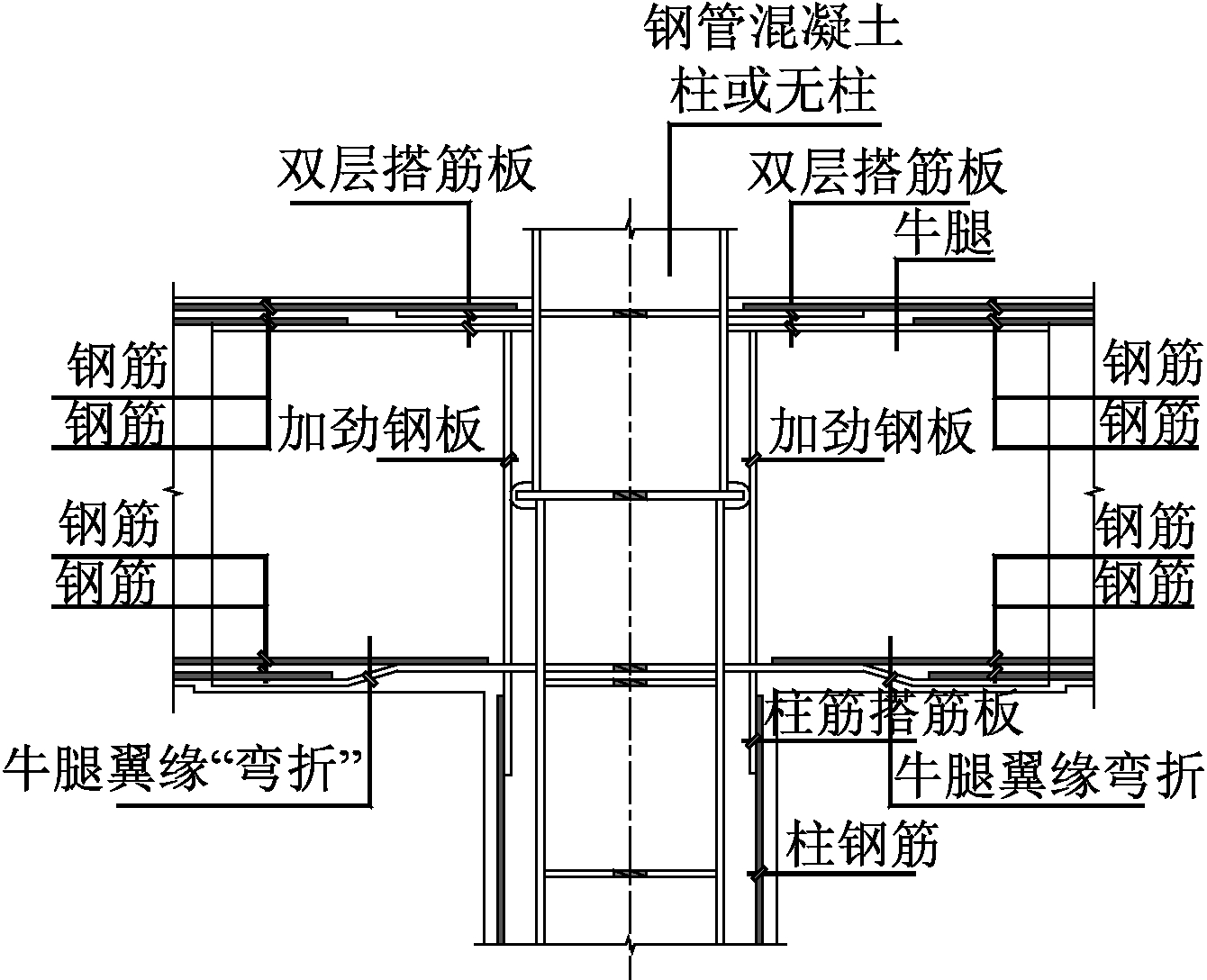

此处需要说明的是:1)当节点上端无钢筋时(如上柱为钢管混凝土柱或无柱时),搭筋板可采用双层而不必弯折(图4)。2)设计中尽量避免出现梁3排及以上钢筋的情形,当不得以出现3排钢筋时,要让其位于框架梁两侧并穿过节点核心区。3)钢牛腿翼缘弯折后,因其在梁纵筋拉力作用下有被拉直的趋势,故需要保证牛腿腹板与翼缘的可靠连接且需控制腹板间距,必要时可采用双腹板等措施。4)设计标准和图集中提供了套筒、搭接等多种梁钢筋连接方式,操作中可根据钢筋数量的实际情况采用多种连接方式的组合,可更好地满足设计和施工的要求。5)对于钢管混凝土柱与普通钢筋混凝土梁的连接,因无柱钢筋,故较型钢混凝土柱简单,此处不再赘述。

图4 采用双层搭筋板的型钢混凝土柱与钢筋混凝土

梁连接节点剖面

Fig.4 Section for joint of steel reinforced concrete column and

reinforced concrete beam with double-layer steel plates connecting

with steel bars

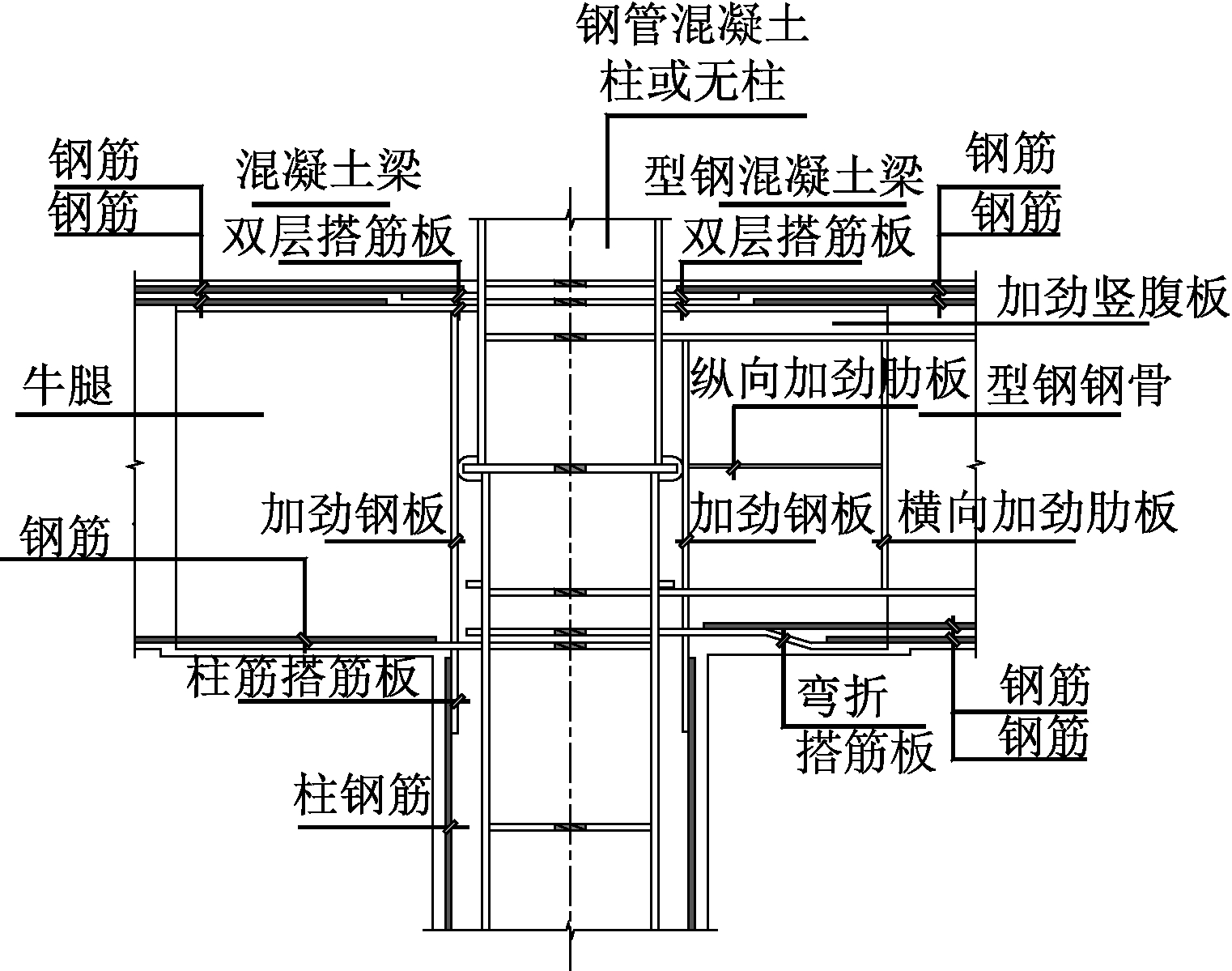

3.2 型钢(钢管)混凝土框架柱与型钢混凝土框架梁的梁柱连接

当为型钢(钢管)混凝土框架柱与型钢混凝土框架梁连接时同样存在上述3.1节中的3个问题,但处理方式有以下几点区别。对框架梁两排钢筋的情形,不同于混凝土梁,型钢混凝土梁的内置型钢是在计算中参与受力的,不能随意改变型钢截面尺寸。实际中考虑在梁上、下部分别另设弯折搭筋板,将梁上、下铁钢筋焊接在弯折搭筋板上,为保证搭筋板的稳定性,通过设置加劲竖腹板将其与型钢梁焊接。此外,仿照3.1节的处理方式,为保证柱纵向钢筋传力连续不中断,除在原型钢梁上、下翼缘之间设置加劲钢板以外,尚需在翼缘板与弯折搭筋板之间对应位置设置加劲竖腹板,如图5所示。

图5 型钢混凝土柱与型钢混凝土梁连接节点剖面

Fig.5 Section for joint of steel reinforced concrete column

and steel reinforced concrete beam

3.3 组合结构梁柱连接中需要特别注意的问题

3.3.1 梁端钢牛腿范围内箍筋的处理

对梁端钢牛腿长度范围内的箍筋设置,可以适当减小箍筋肢数,原理是钢牛腿的腹板可代替部分箍筋承担梁端剪力作用但计算中未予考虑,减小的箍筋肢数按式(2)计算。

1.2nfyv As1≤f(h-2tf)tw

(2)

式中:n为减小的箍筋肢数;fyv为箍筋抗拉强度设计值;As1为单肢箍筋的截面积;f为型钢的抗拉强度设计值;h为型钢梁高;tf为型钢翼缘厚度;tw为型钢腹板厚度。

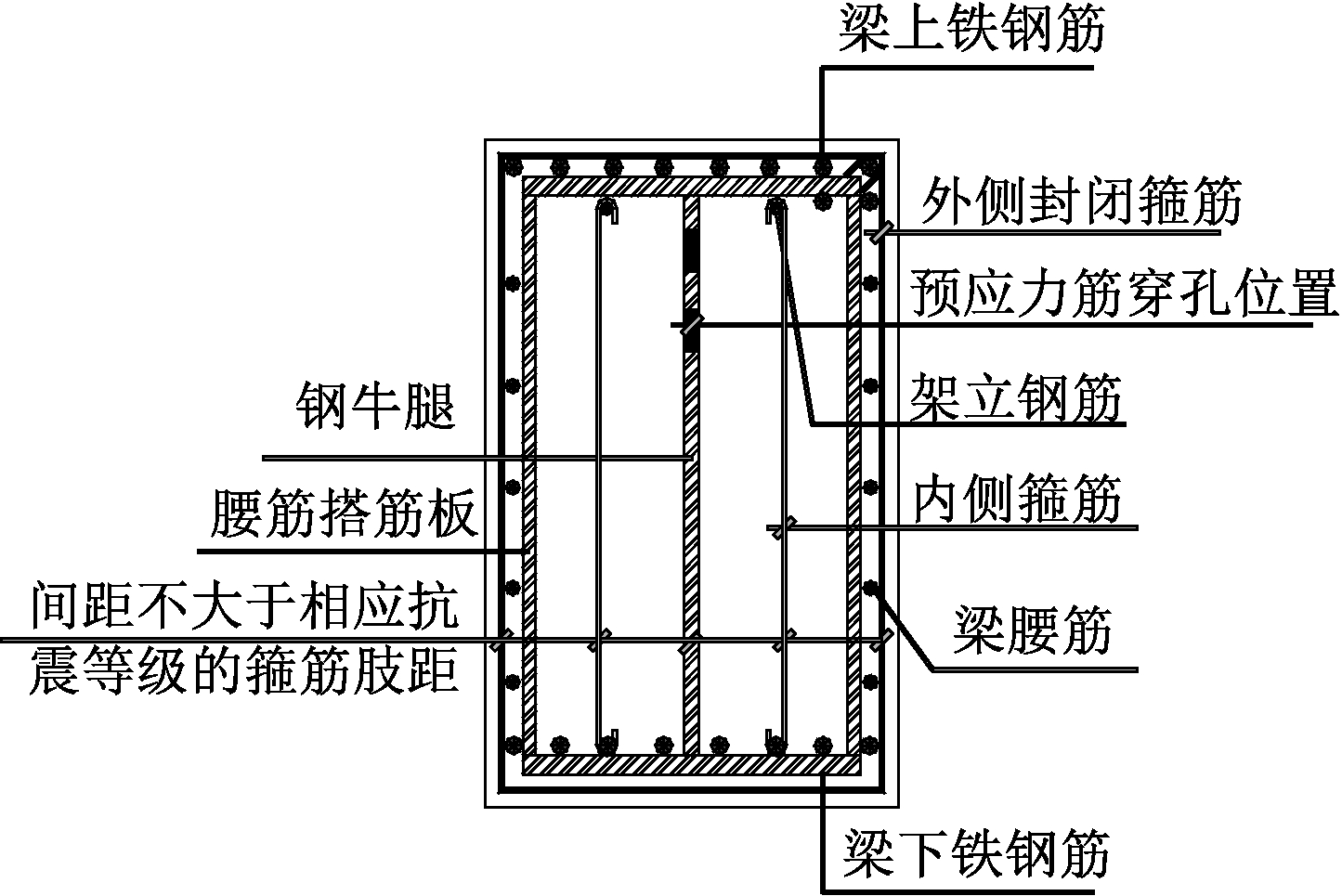

当计算后确需多肢箍时(如4肢箍或6肢箍),因施工工序原因,在钢牛腿范围内除最外层闭合套容易实现外,内层箍筋套均不容易操作,考虑其作用主要是为了梁端截面抗剪及满足规范箍筋肢距的要求[7],可按图6方式操作。

a—4肢箍情形; b—6肢箍情形。

图6 多肢箍情况下梁端钢牛腿范围内钢筋排布剖面

Fig.6 Section of steel bars layout within steel bracket of

beam end in case of setting multi-limb stirrups

3.3.2 关于梁端设置双腹板的利弊分析

JGJ 138—2016对于钢管混凝土柱,规定钢牛腿应承担梁端全部剪力作用。其原因是该处为钢管与混凝土两种材料的交界位置,即通常所说的“两层皮”交界部位,抗剪受力犹为不利,计算和构造上均应予以加强。此外,对于型钢混凝土梁柱,当型钢梁钢骨或混凝土梁端钢牛腿翼缘较宽时,翼缘悬挑长度有时不满足JGJ 138—2016宽厚比的规定。上述两种情况下,设计时可考虑采用双腹板的连接方式,如图7所示。

a—4肢箍; b—6肢箍。

图7 双腹板情况下钢牛腿范围内钢筋排布剖面

Fig.7 Section for steel bars layout within steel bracket in

case of setting double-layer web plates

根据实际工程经验,笔者认为双腹板的设置对节点核心区的受力和施工是各有利弊的。如前所述,设置“双腹板”优点是其计算上满足了梁端牛腿抗剪的要求,构造上牛腿翼缘板外挑长度满足宽厚比的相关规定。但此种做法的缺点也较为突出,主要体现在施工方面:1)由于核心区范围内的柱箍筋以及框架梁中的预应力钢筋在此位置需开孔穿过,双腹板的设置导致核心区开孔数量显著增加,施工难度显著增大,如图7所示。2)双腹板的设置使工字型牛腿断面转化为箱型断面,箱体内部混凝土不易浇筑振捣,不但影响工期而且影响混凝土浇筑质量。

权衡以上利弊,笔者认为实际工程中,原则上尽量不设双腹板;计算和构造确需设双腹板时,也不必刻意回避,但要注意控制腹板间的净距不至过小,以免出现施工困难的局面。

3.3.3 关于梁腰筋搭筋板的设置问题

梁端腰筋搭筋板如图8所示。显然,其缺点与3.3.2节“双腹板”的两个问题一致,而且在型钢梁或牛腿翼缘无需很宽的情况下,为了焊接腰筋搭筋板而将翼缘加宽,有点得不偿失。设计的原则同样是:尽量不设腰筋搭筋板,只有当梁两侧腰筋为受力抗扭钢筋而非构造防裂钢筋且不能穿越核心区或在核心区锚固时,才考虑设置腰筋搭筋板。实际工程中,同时满足上述条件,即确需设置腰筋搭筋板的情况很少。

图8 设置腰筋搭筋板情况下钢牛腿范围内钢筋排布剖面

Fig.8 Section for steel bars layout within steel corbel in case of

setting side reinforcement connection plate

4 组合结构节点核心区的上、下柱连接设计

4.1 上下组合结构柱的断面选型

当首层柱断面与2层柱断面尺寸相当时,首层及2层柱均可采用型钢混凝土柱。此时需要注意的是:1)柱纵筋应尽可能布置在柱四角位置,目的是使更多的柱纵筋贯穿核心区。2)应特别注意控制柱纵筋的数量,尽量减少柱纵筋的配置,避免出现双排柱纵筋的情形(可采用单排角部并筋)。原因是当框架柱纵筋较多时,被核心区钢牛腿切断的柱纵筋增多,不利于节点传力。3)应尽量控制断面尺寸变化,尽量做到不变或少变断面尺寸,否则首层与2层柱纵筋不能位于同一竖向平面上,造成核心区传力板需要倾斜放置才能与上、下柱纵筋对齐,加大了节点的复杂程度和施工难度。

当首层柱断面较2层柱断面大时,可将2层设计为钢管混凝土柱,外层钢管不变径或少变径下插至首层混凝土柱中,即在首层形成型钢混凝土柱。此时,节点做法符合3.1节“特别说明中节点上柱无钢筋的情形”,梁钢筋搭筋板可为双层而不必采取弯折的方式。首先,车辆段一般首层层高较2层高很多,首层断面比2层大有利于下部两层刚度比计算合理;其次,此种情况下柱纵筋仅在首层顶核心区锚固即可,不需要和上柱纵筋相互传力连接,即将核心区的加劲钢板由“传力连接”变为“锚固连接”。

当2层为混凝土柱时,情况基本同型钢混凝土,只是不存在柱内型钢,此处不再赘述。

4.2 不同形式的组合结构柱在核心区的过渡连接

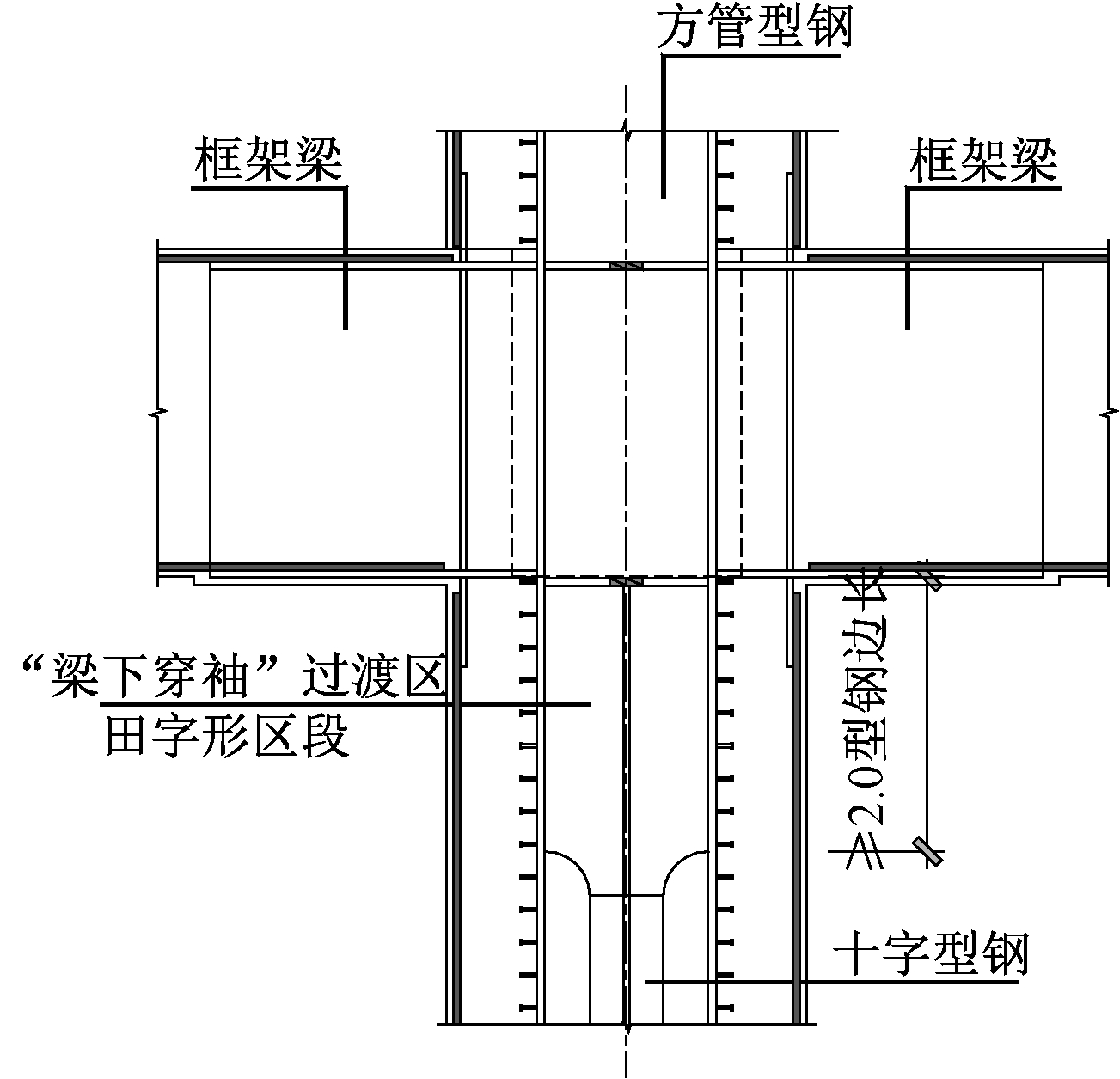

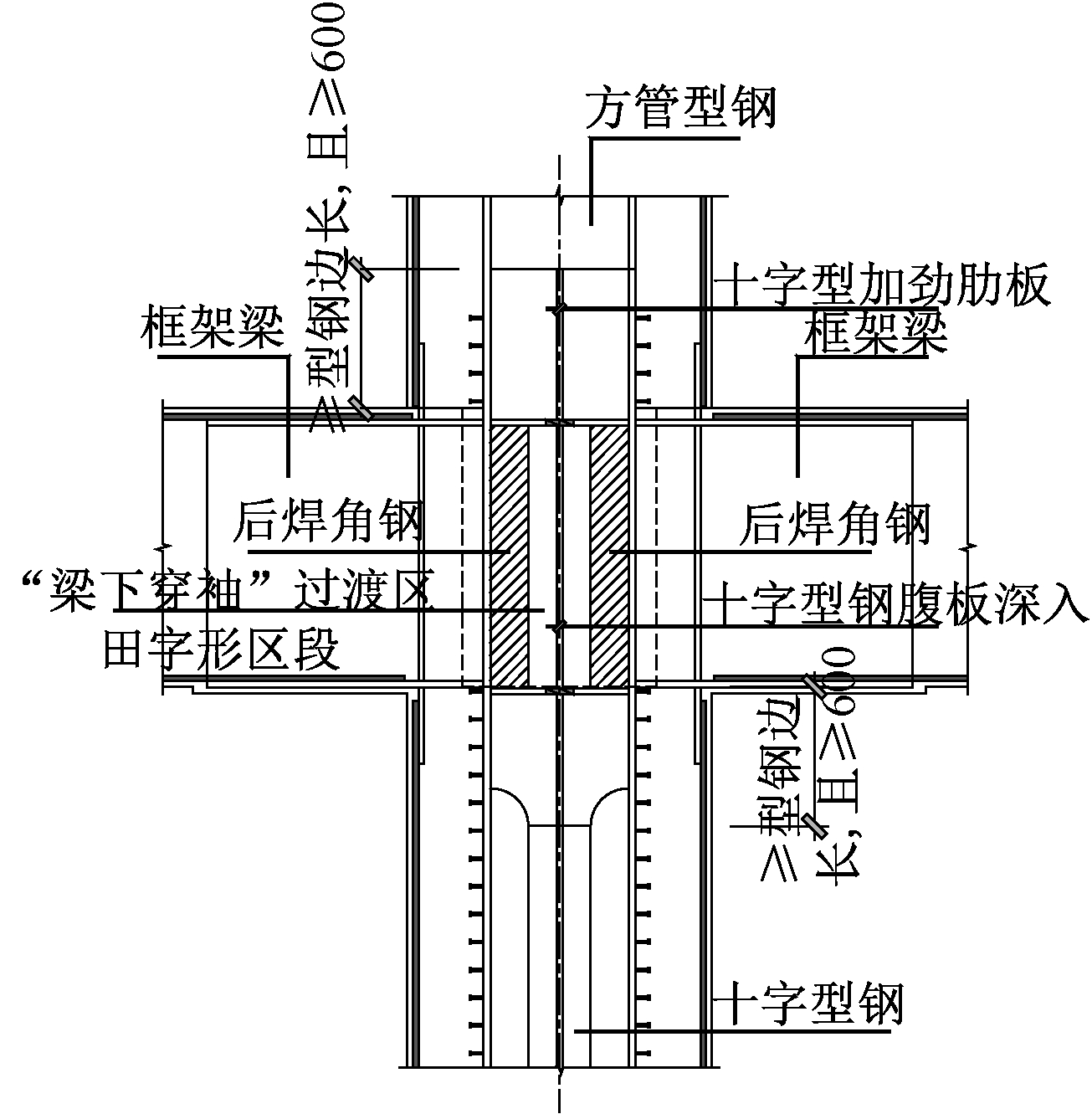

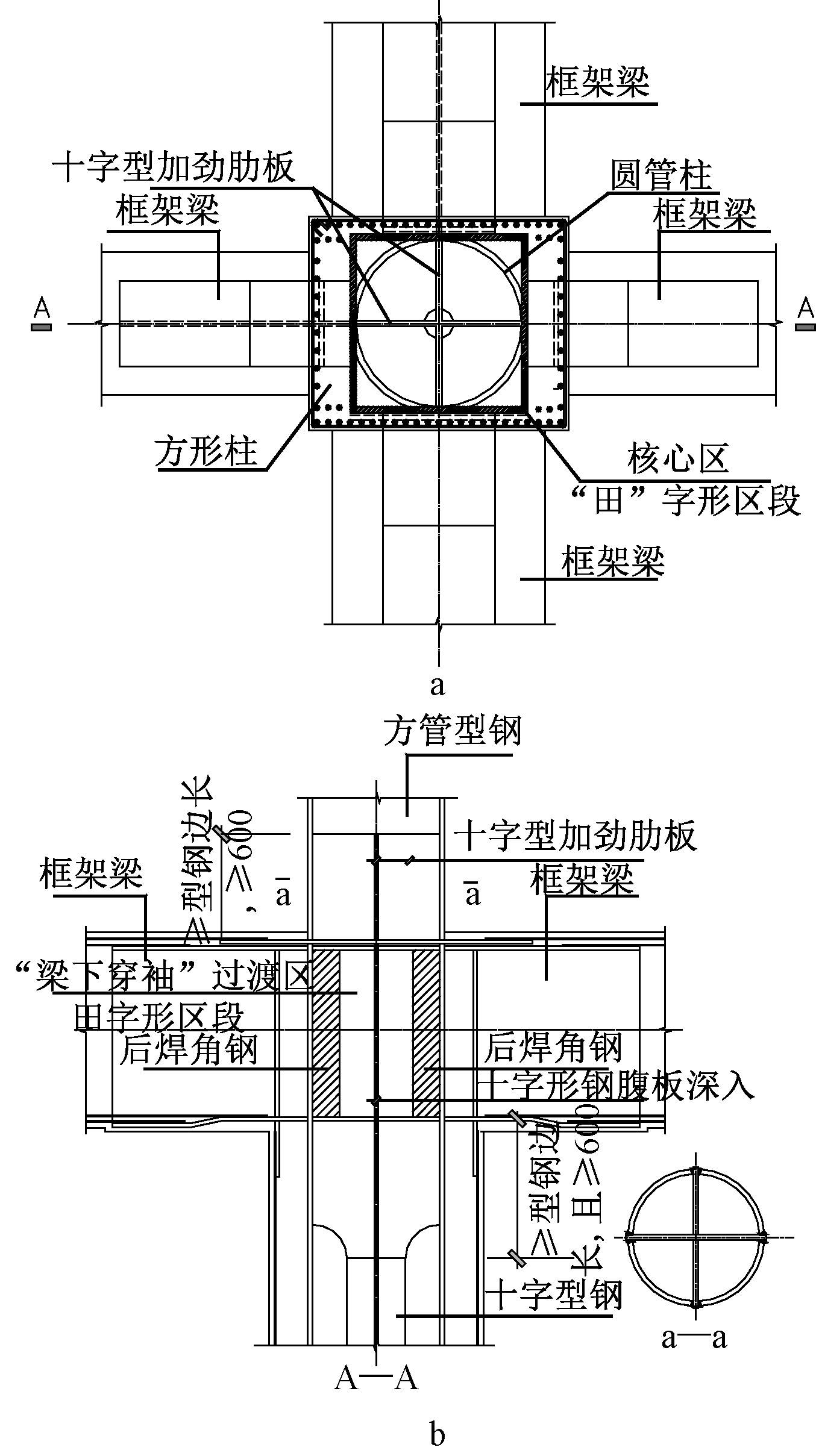

对于不同形式的型钢混凝土柱,目前现行技术标准和图集的连接方式有以下4种:1)十字型钢之间的连接;2)方管型钢之间的连接;3)十字和方形之间的转换;4)圆管型钢之间的连接。对于情形1)、2)、4),均为同类型钢骨之间的转换,较易实现。对于情形3),规范给出了“梁下穿袖”的连接方式,如图9所示。此种连接方式通常穿袖范围内全熔透对接焊缝焊接困难(大于焊枪长度,无法施焊)。实际中,有时将此穿袖范围转移到梁柱核心范围内进行过渡,即将十字型钢深入核心区范围并通过角部焊接4个角钢将十字型钢围合成田字形,利用核心区范围内的加劲隔板充当穿袖范围的封端板。此种操作的好处是可将田字格内部的对接焊缝全部焊接完成后,再封闭四块角钢,实现内部焊缝的全熔透对接。缺点是焊缝较多,且因焊接次序和工艺的限制,最后一块角钢只能采用部分熔透焊缝,如图10所示。

图9 标准图集十字转方管过渡节点剖面

Fig.9 Section for transition joints of cross-bonding

tube and square tube in the codes

图10 改进十字转方管过渡节点剖面

Fig.10 Section for modified transition joints of cross-bonding

tube and square tube in the codes

现行技术标准和图集并未给出十字型钢或方管型钢与圆管型钢连接的做法,原因是此过渡节点较为复杂且不易保证连接质量,设计中应尽可能避免十字型柱或方管柱与圆管柱之间的连接。当确需此种连接转换时,建议采用:先在梁下或核心区将十字型钢转换为“田”字形,再在楼面框架梁的上铁隔板处设置转换端板,然后将圆管柱等强对接焊在端板上,且核心区田字格的中部十字加劲肋应深入圆柱内不小于500 mm且不小于1倍上柱直径,如图11所示。之所以采取上述田字转换且加劲肋深入上柱内一定长度的做法,其目的是确保圆柱在核心区的可靠刚性连接。由于设置柱脚外加劲肋突出2层楼面建筑面层的做法,一般建筑专业不能接受,而核心区的田字转换段类似于埋入式钢柱脚的深靴梁作用[8],在一定程度上弥补了不能设置外加劲肋的不足。此外,十字型加劲肋深入圆柱内部,也是对处于复杂应力状态下的2层柱根部予以一定程度的加强。

a—平面; b—剖面。

图11 十字转圆形过渡节点

Fig.11 Section for transition joints of cross-bonding tube

and circular tube

对于钢管混凝土柱,即为以下两种变换方式:1)方钢管混凝土柱之间的连接;2)圆钢管混凝土柱之间的连接。转换方式同型钢混凝土柱,此处不再赘述。对于钢管混凝土结构,应避免圆管与方管之间的转换。

4.3 不同尺寸的组合结构柱在核心区的过渡连接

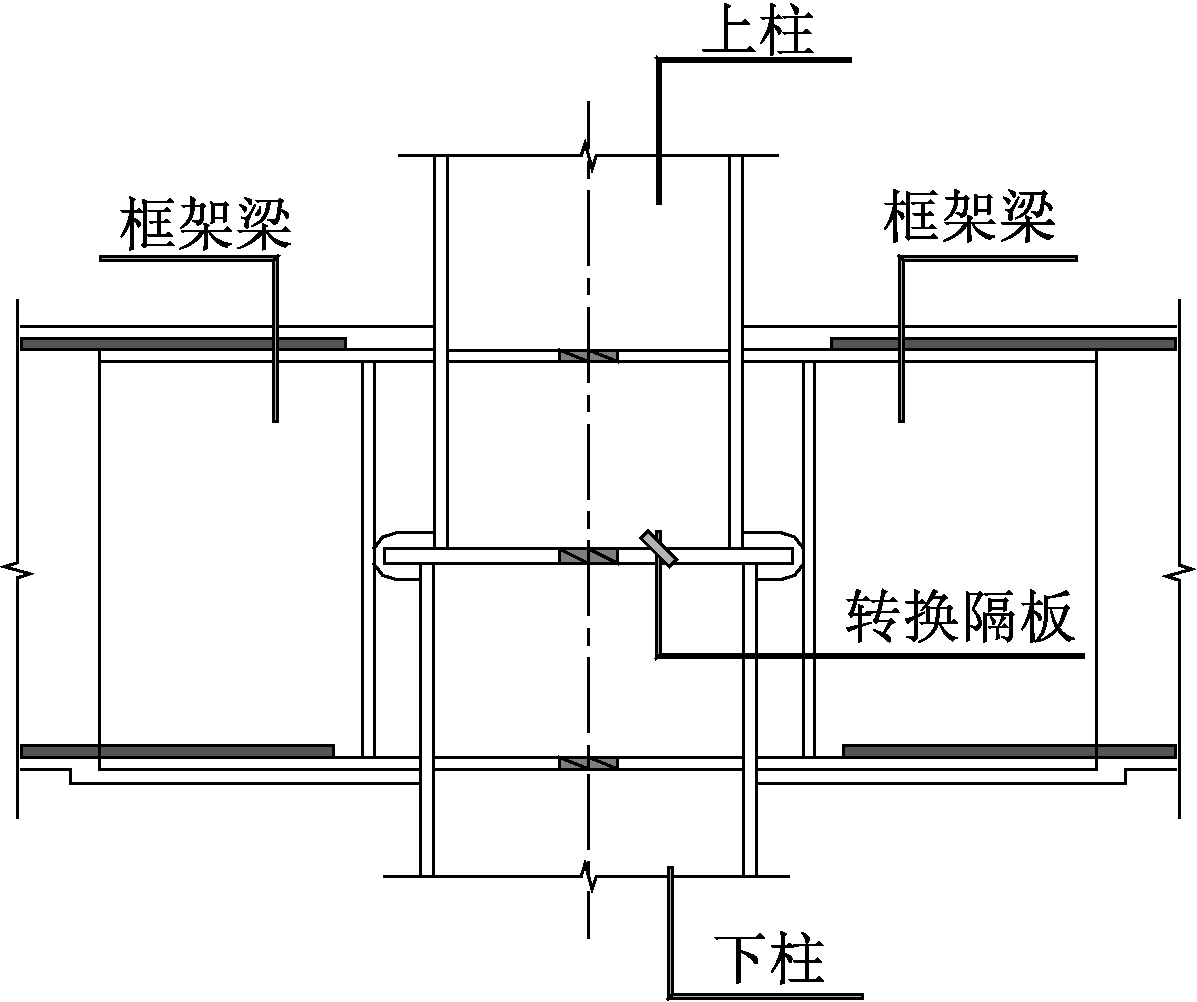

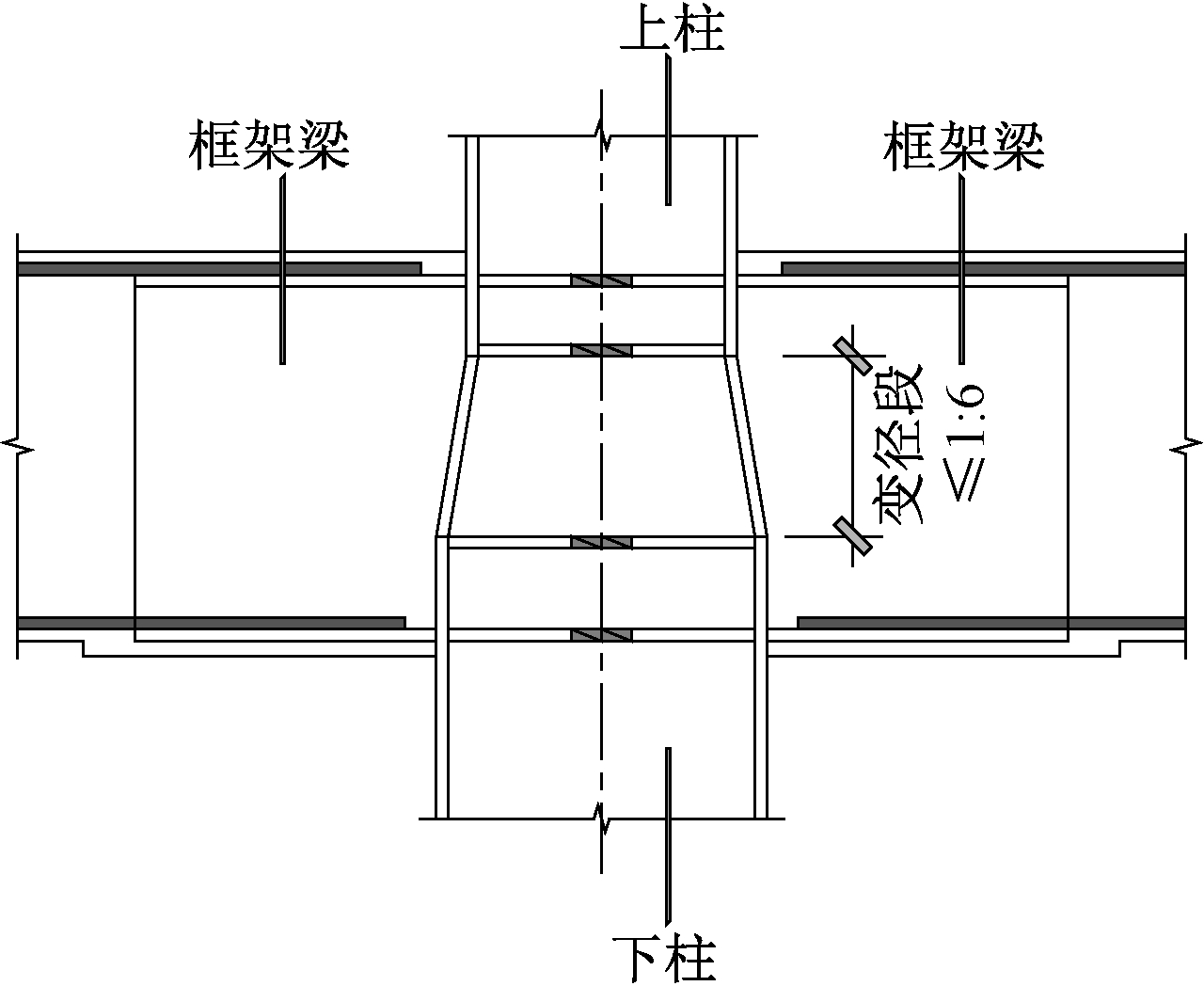

对于不同尺寸的型钢混凝土柱及钢管混凝土柱,目前现行规范和图集推荐的连接方式主要有以下两种:1)转换隔板方式;2)变径方式[5,9]。当首层与2层型钢尺寸相同或变化很小时(一般不超过100 mm,即单侧不超过50 mm),可通过设置转换隔板的方式进行过渡,如图12所示。当首层与2层型钢尺寸有一定差距时,可采取锥管变径的方式在节点核心区内实现过渡,如图13所示。

图12 标准图集转换隔板过渡连接剖面

Fig.12 Section for transitional connection

by clapboard in the codes

图13 规范变径过渡连接剖面

Fig.13 Section for transitional connection by adjustable

tube in the codes

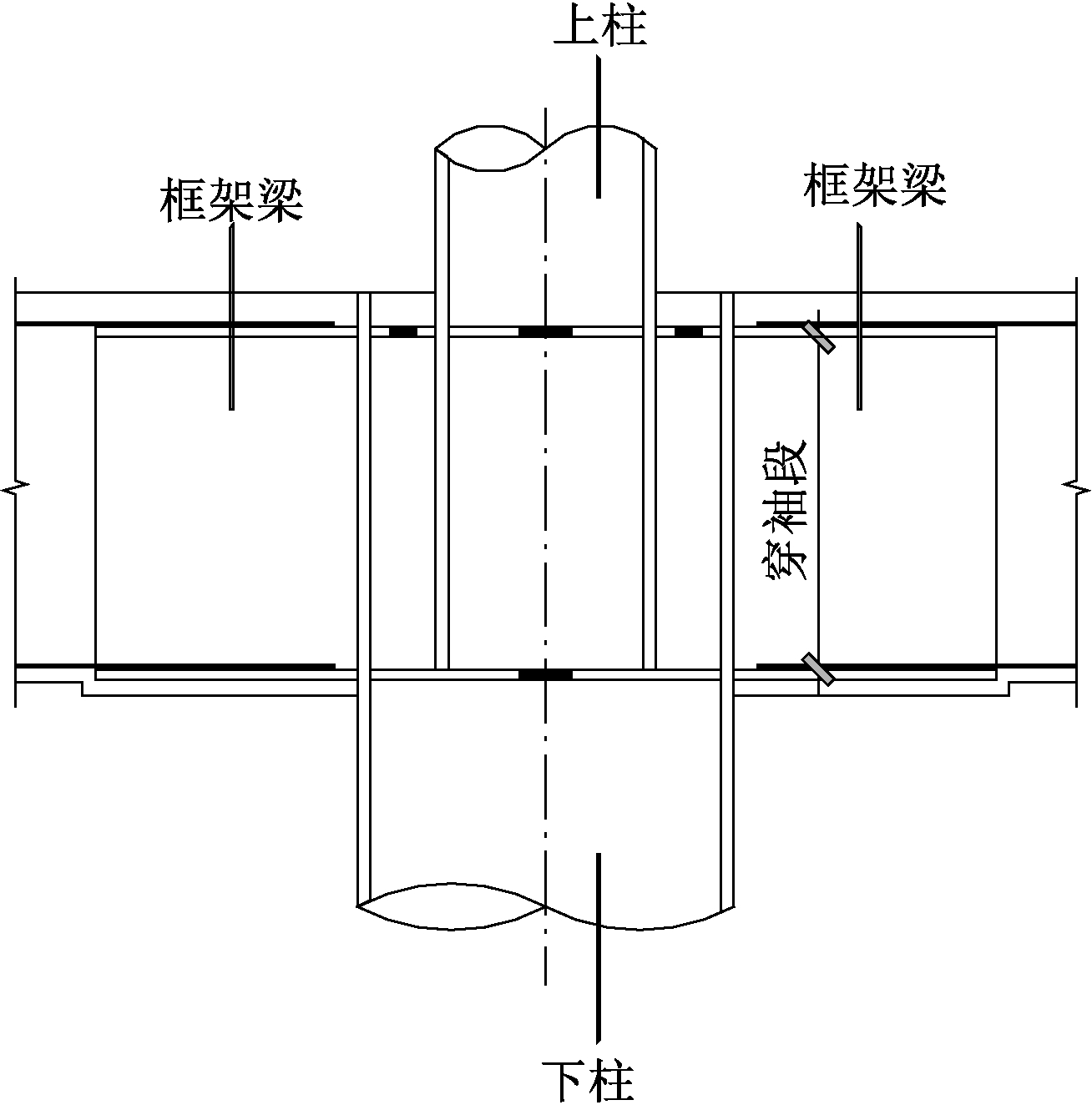

实际工程中,还可能存在上下柱的型钢尺寸差距很大,按规范规定的1∶6锥管变径在梁高范围内不能完成过渡的情形。此时如再按变径方式处理,则变径段将突出核心区,建筑专业通常不能接受。为此,推荐 “穿袖”的方式加以解决(十字型钢除外),即利用核心区框架梁上下部的加劲横隔板作为端板,上下柱在核心区高度范围内互插[6,10],如图14所示。

图14 断面尺寸变化较大时“穿袖”过渡连接剖面

Fig.14 Section for “interpenetration” connection in case of

component size varies drastically

4.4 组合结构柱核心区箍筋的设计构造与施工处理

实际工程中,由于节点核心区高度范围内,板件数量较多,节点构造较为复杂,此位置柱箍筋的施工较为困难。虽然现行JGJ 138—2016规定核心区柱箍筋配置原则上同柱箍筋加密区的要求,但同时也补充说明核心区柱箍筋的构造措施可给予一定放松,原因是核心区钢板件较多,计算中大多未考虑其有利作用,即实际情况比计算有利很多[10]。

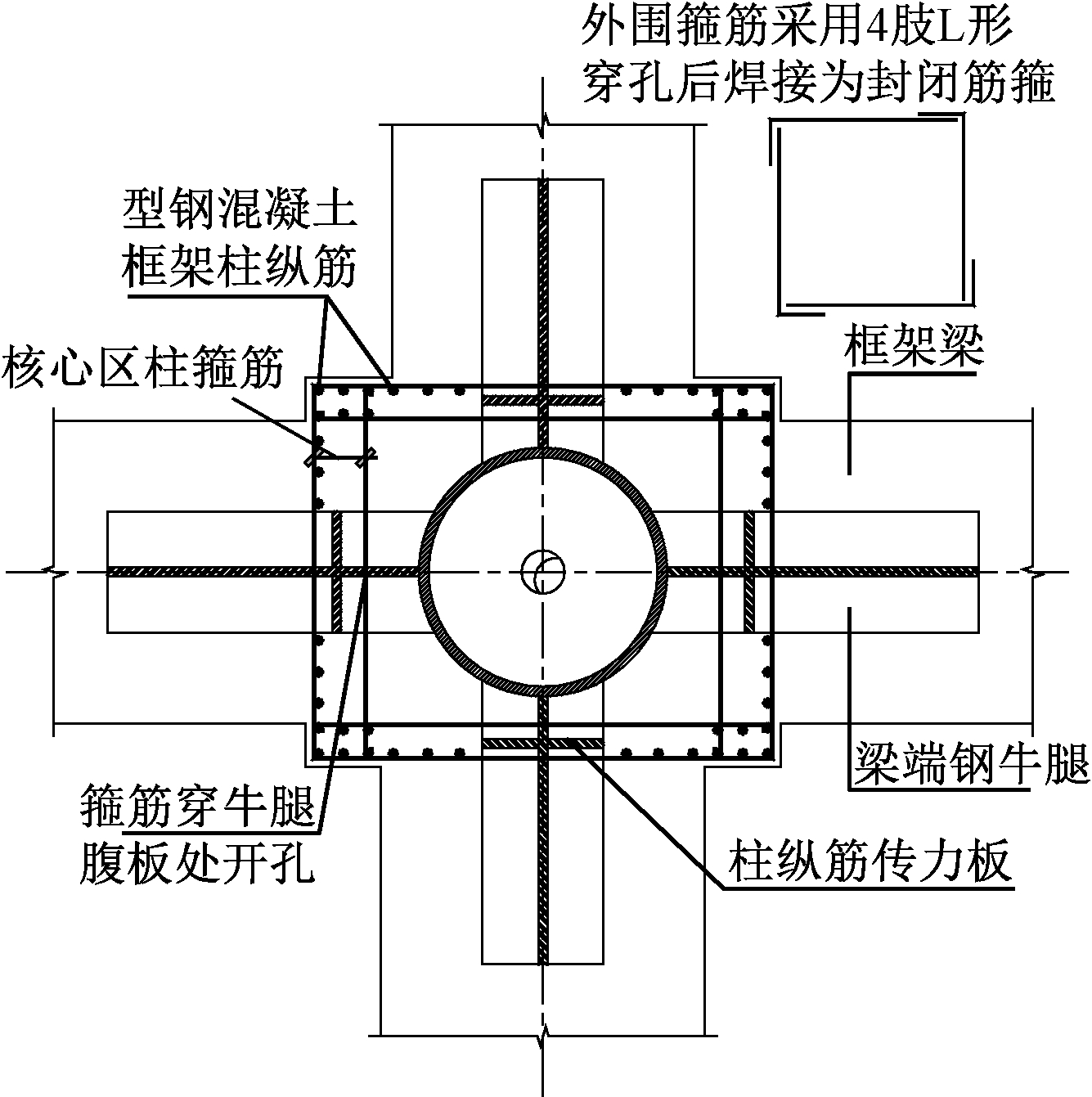

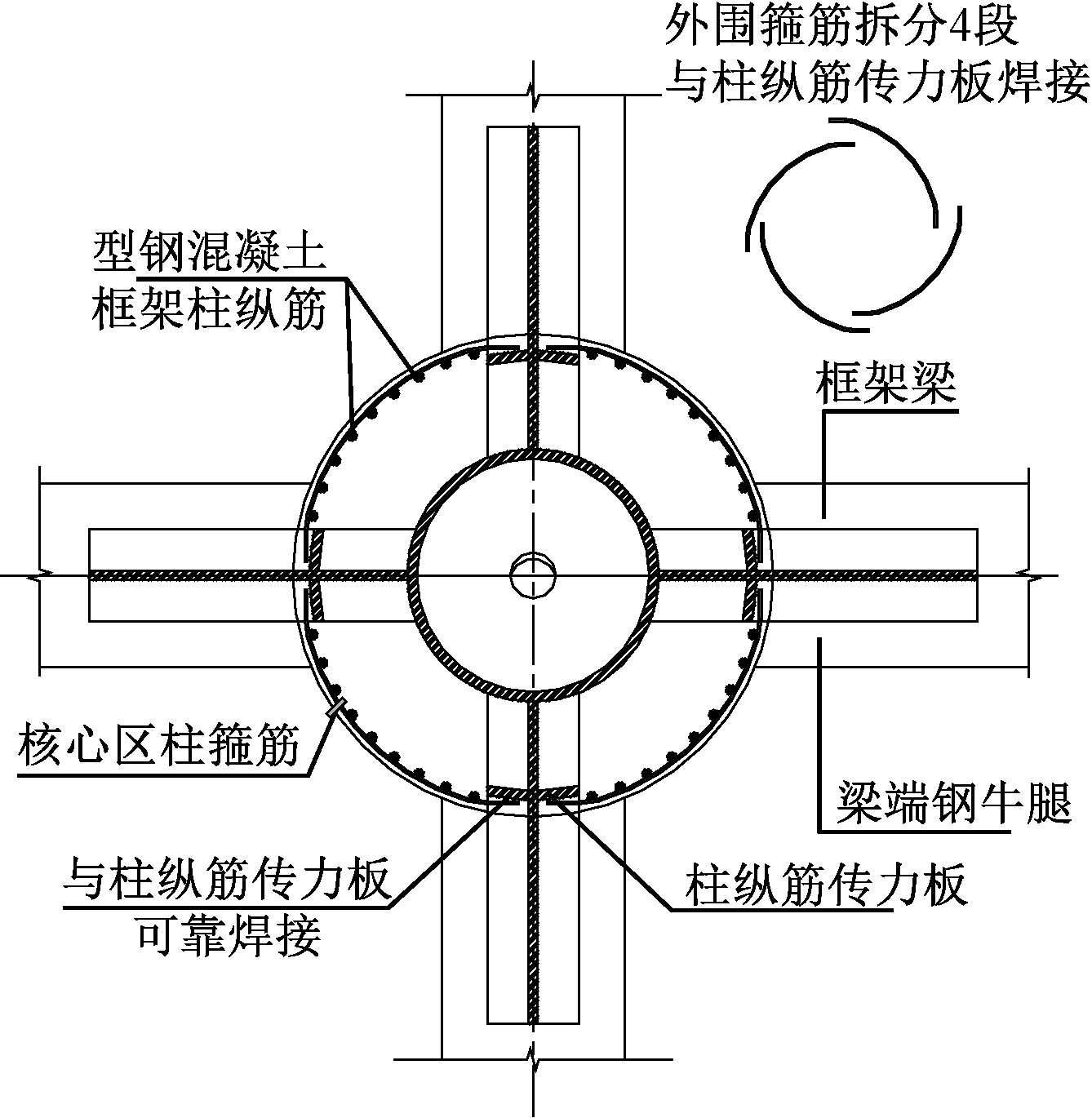

根据实际工程经验,笔者认为:1)核心区范围内的柱箍筋在满足设计标准最小配筋率的情况下,应尽量减小箍筋肢数和直径,但箍筋竖向间距需按柱箍筋加密区的要求配置,不宜加大。2)除最外层箍筋需满足封闭箍筋的要求外,中间箍筋均可用拉筋绑扎。3)为进一步方便施工,对于最外层封闭箍筋可根据现场情况采取分段焊接的方式。对方形柱(如库区),可考虑采用4根L形箍筋,穿过梁端牛腿腹板开孔并在方形柱角部焊接,如图15所示;对圆形柱(如咽喉区),可将箍筋拆分为4段,每段两端与柱纵筋传力钢板焊接,即利用传力钢板闭合成环,如图16所示。

图15 矩形柱核心区柱箍筋排布平面

Fig.15 Plan of stirrups layout for rectangular column’s core area

图16 圆形柱核心区柱箍筋排布平面

Fig.16 Plan of stirrups layout for circular column’s core area

5 梁托柱转换连接

5.1 梁托柱节点的选型

车辆段项目经常涉及梁托柱转换情形,其节点形式主要分为以下两种:1)转换梁为混凝土梁,梁上柱为混凝土柱;2)转换梁为型钢混凝土梁,梁上柱为钢管混凝土柱。

梁托柱节点之所以只归纳为上述两种形式,其原因主要是为了考虑施工:当转换梁采用型钢混凝土梁,梁上柱采用混凝土柱或型钢混凝土柱时,由于转换梁型钢的存在,在转换梁混凝土未浇筑前,梁上柱的钢筋不便在节点区插筋锚固。

5.2 梁托柱节点设计和构造

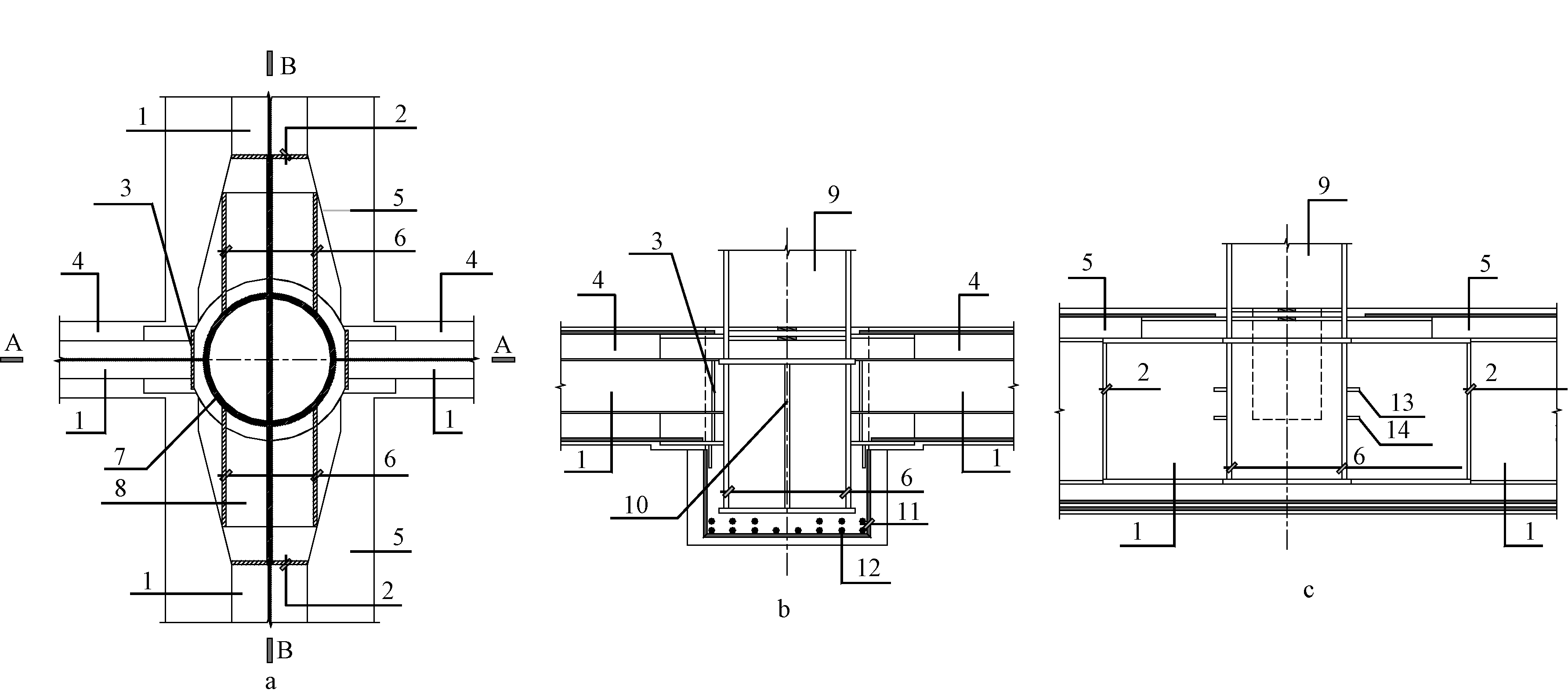

5.1节所述情况1)较易实现,对于情况2),以工字型钢混凝土梁托圆钢管混凝土柱的情况为例加以说明。设计中采取如下处理措施:首先,为满足柱钢管与梁上翼缘可靠连接,梁上翼缘必须有足够的支撑宽度。实际设计中转换梁采用水平向鱼腹型钢梁的形式;其次,因整体结构传力途径为梁上柱传递至转换梁,故该节点采用梁贯通型,并在型钢梁腹板两侧设置加劲肋;再次,为方便钢结构加工焊接,此节点核心区横隔板采用外环方式。节点设计及构造如图17所示。

a—平面; b—A—A剖面; c—B—B剖面。

1—型钢钢骨;2—横向加劲肋;3—“U”字箍筋搭筋板;4—次梁;5—转换梁;6—加劲肋板;7—梁上柱;8—搭筋环板;

9—梁上钢管混凝土柱;10—转换梁型钢钢骨;11—“U”字箍筋;12—转换梁下铁钢骨;13—次梁钢骨外环连接板;

14—次梁下铁钢筋外环连接板。

图17 梁上柱节点详图

Fig.17 Details of upper beam joint

上述连接方式需特别注意的是:1)应严格控制梁上柱的截面尺寸并适当增加鱼腹型转换梁的梁宽,其目的是尽量增加转换梁上铁的贯通钢筋。当转换梁梁宽与梁上钢管柱尺寸相当时,梁上铁钢筋几乎全部被钢管打断而不能贯通,对于转换梁这类重要的受力构件显然不能满足要求,设计中应避免此种不利情形的出现。2)在上柱钢管断面范围内,转换梁箍筋无法做成封闭箍筋。实际中采用“U”字形箍筋在节点核心区锚固连接,如图17所示。

6 二层预留钢柱头时相关节点做法

6.1 二层为混凝土框架柱时钢柱头的预留

车辆段下盖一般设计施工至2层顶面,对于上盖开发为钢管混凝土或钢结构的建筑,下盖施工时需在2层柱顶预留钢结构柱头,以方便后期上盖施工连接。由于车辆段工程梁柱截面尺寸均较大,节点核心区钢构件均较重,施工总包方大多不能配备吊运重型钢构件的塔吊设备。所以考虑施工因素,下盖两层建筑的钢构件需要在首层顶板封闭前,在场区地面通过履带吊等起重设备一次架设完成,除非考虑履带吊等起重设备上2层结构楼面,此方式会造成2层楼面梁板尺寸及配筋加大很多,从而带来不必要的浪费。

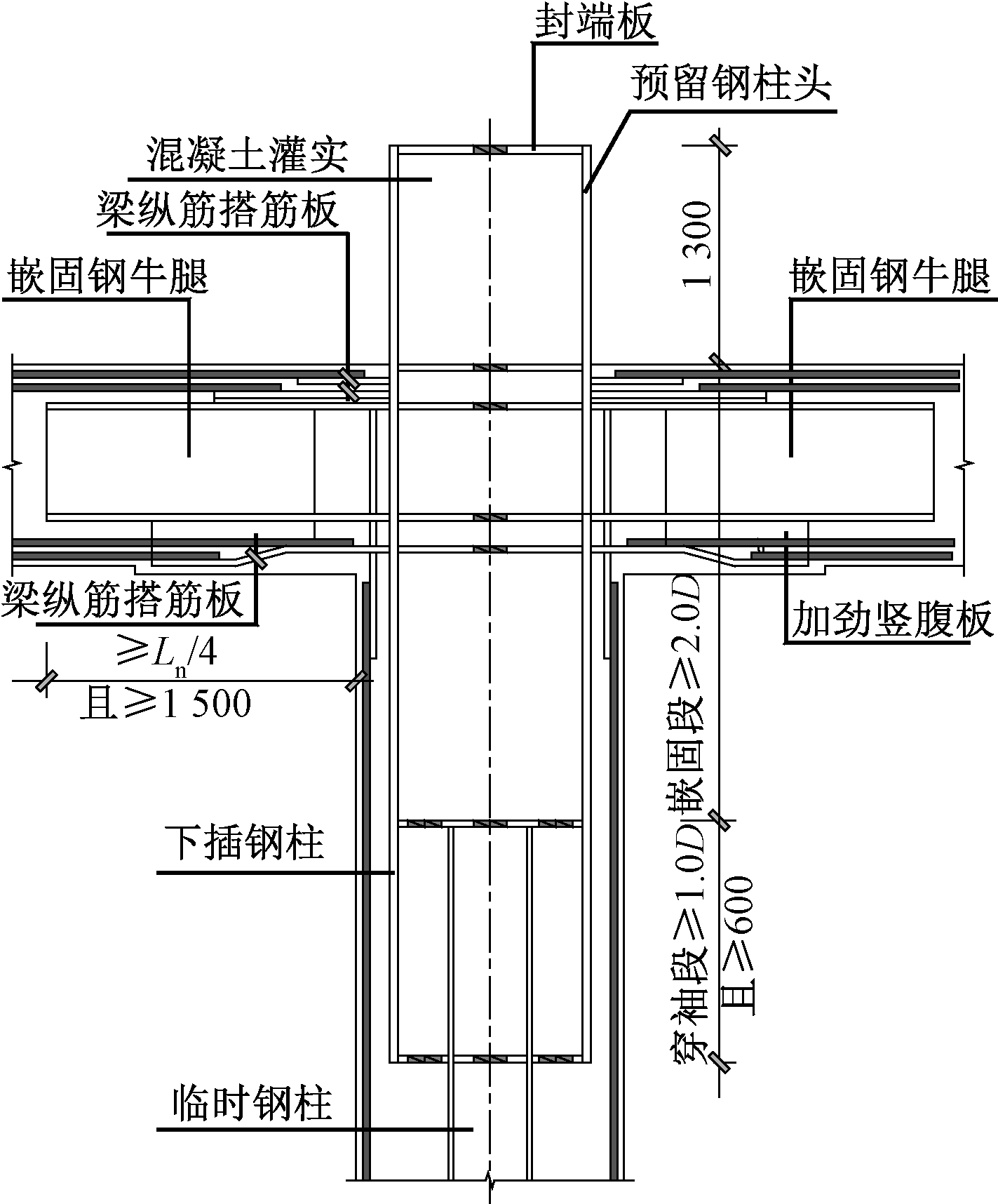

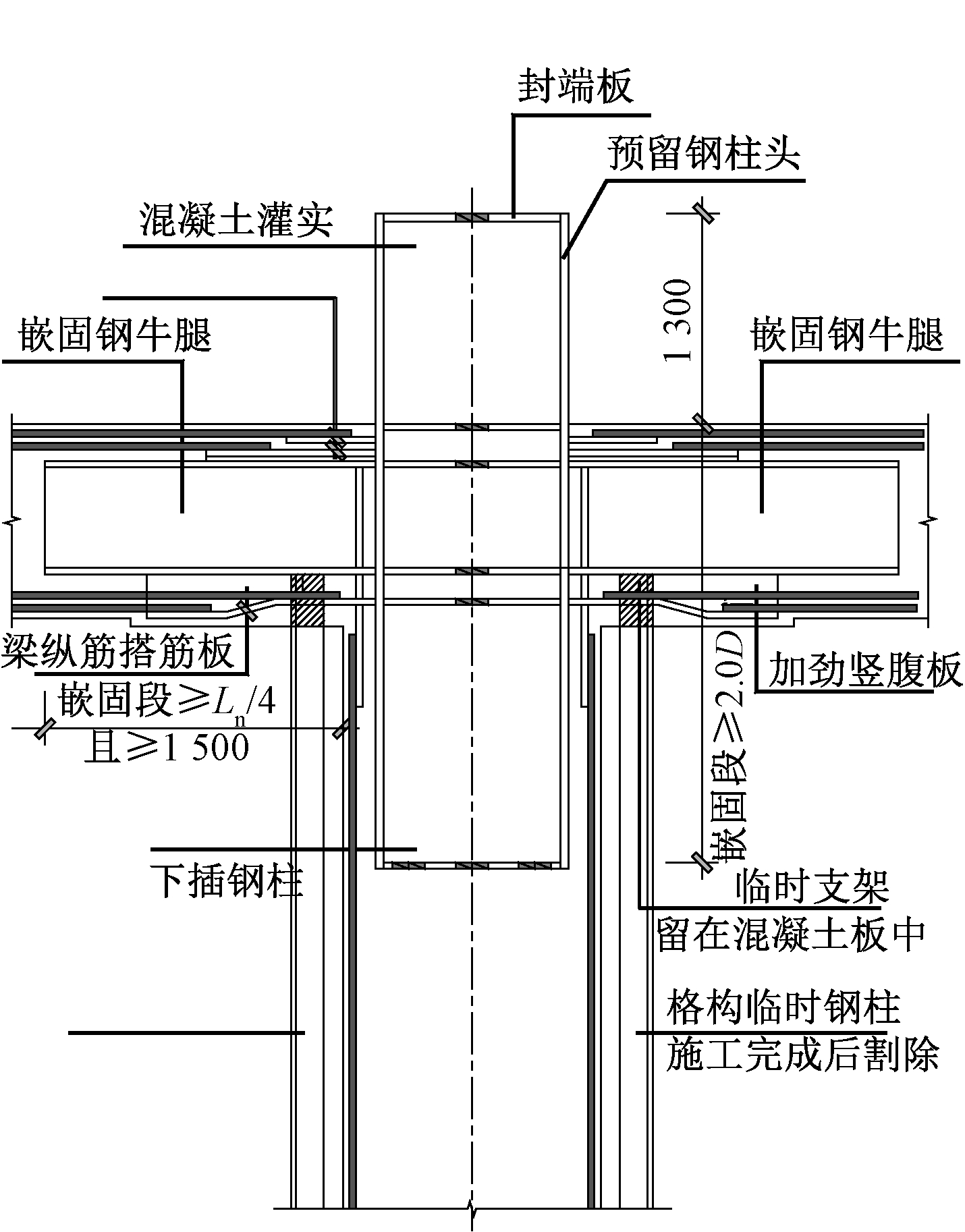

当需要在场区地面将下盖两层钢结构一次架设完成的情况下,若结构2层为钢筋混凝土柱,则2层顶的预留钢柱头会因无型钢构件支撑而无法架设就位。此时,可采取以下施工措施:当结构首层为混凝土柱时,先施工首层柱至首层顶梁下皮,在该位置埋设钢柱脚并施做临时钢柱至二层节点核心区位置,在地面通过履带吊将2层顶钢柱头节点吊装就位至临时钢柱顶,再依次封闭首层顶及2层顶梁板结构,如图18、图19所示。当结构首层为型钢混凝土时,可将临时钢柱与首层型钢钢骨拼接,现场在地面一次起吊就位即可。

注:Ln为所在柱网净跨长;D为核心区钢管外径。

图18 预留钢柱头节点剖面(一)

Fig.18 Section for joint of reserved steel column’s end (1)

注:Lae为钢筋的抗震锚固长度。

图19 临时钢柱首层顶柱脚节点剖面

Fig.19 Section for foot joint of temporary steel

column at the place of first floor column’s top

这里需要注意以下6个问题:1)在满足压杆长细比和稳定的要求前提下,设计中应尽量减小临时钢管的断面尺寸。原因是2层柱浇筑混凝土后,临时钢管将永久地留在2层结构柱中,而2层结构本身设计为钢筋混凝土柱,如钢管尺寸较大,则与原设计不符。2)因临时钢柱尺寸较小,应采取相应施工措施,如临时支撑、拉纤等方式确保2层临时钢柱在施工工况下的稳定。3)受临时钢柱的影响,首层顶梁钢筋在核心区位置不能全部贯通,但实际中因首层梁柱截面尺寸均较大,临时钢柱截面尺寸较小,梁的大部分钢筋均可贯通,少量未贯通钢筋直锚长度大多也可满足要求,笔者认为依照边框架梁钢筋锚固的相关规定,此时梁钢筋在临时钢柱边弯折锚固即可,见图19。4)因临时钢柱永久存在于主体结构框架柱中,所以当首层顶梁柱节点核心区因抗剪需要而配置较多的箍筋时,为便于核心区施工,此时可将2层钢筋混凝土柱改为型钢混凝土重新核算,即计入临时钢柱的有利作用,利用该钢骨代替一部分核心区箍筋进行抗剪,可大大减小核心区箍筋的肢数和直径。允许此操作的原因是核心区钢结构板件较多(加劲板、横隔板等),实际情况较计算模型有利很多。5)由于临时钢管断面尺寸较钢柱头节点钢管断面小很多,相互连接可采用穿袖的方式处理,互插长度应满足楼面梁顶面以下不小于2.0D,且梁底面以下不小于1.0D(D为上柱钢管外径),具体做法同4.3节所述内容,见图18。6)因2层顶位置作为上部钢管柱的嵌固部位,故有必要采取适当的构造加强措施确保上柱的嵌固稳定。实际中,通常的做法是在2层顶楼面梁内设置一定长度的嵌固钢牛腿,嵌固钢牛腿的长度可取不小于相应柱网净跨度的1/4。为保证柱根部的有效嵌固,此节点位置梁柱连接可另设梁纵筋搭筋板而不利用此钢牛腿连接梁钢筋,梁纵筋搭筋板通过加劲竖腹板与嵌固钢牛腿相连,如图18所示。

突出屋面预留钢柱头的具体做法为:1)将钢柱头伸出2层结构顶板顶面以上1.3 m左右,以利于后期钢柱焊接施工;2)对外露钢构件涂刷防腐涂料,暂不进行防火处理;3)不论上盖开发框架柱是钢管混凝土柱还是钢管柱,均在预留柱头内灌注混凝土,以对上部结构柱根部构造加强;4)在钢柱头顶设置封端板并与钢管柱可靠焊接,后期钢柱连接时,可将钢柱头端面除锈、刨平,上部钢柱直接与钢管柱头对接连接,封端板做加劲隔板即可,见图18。

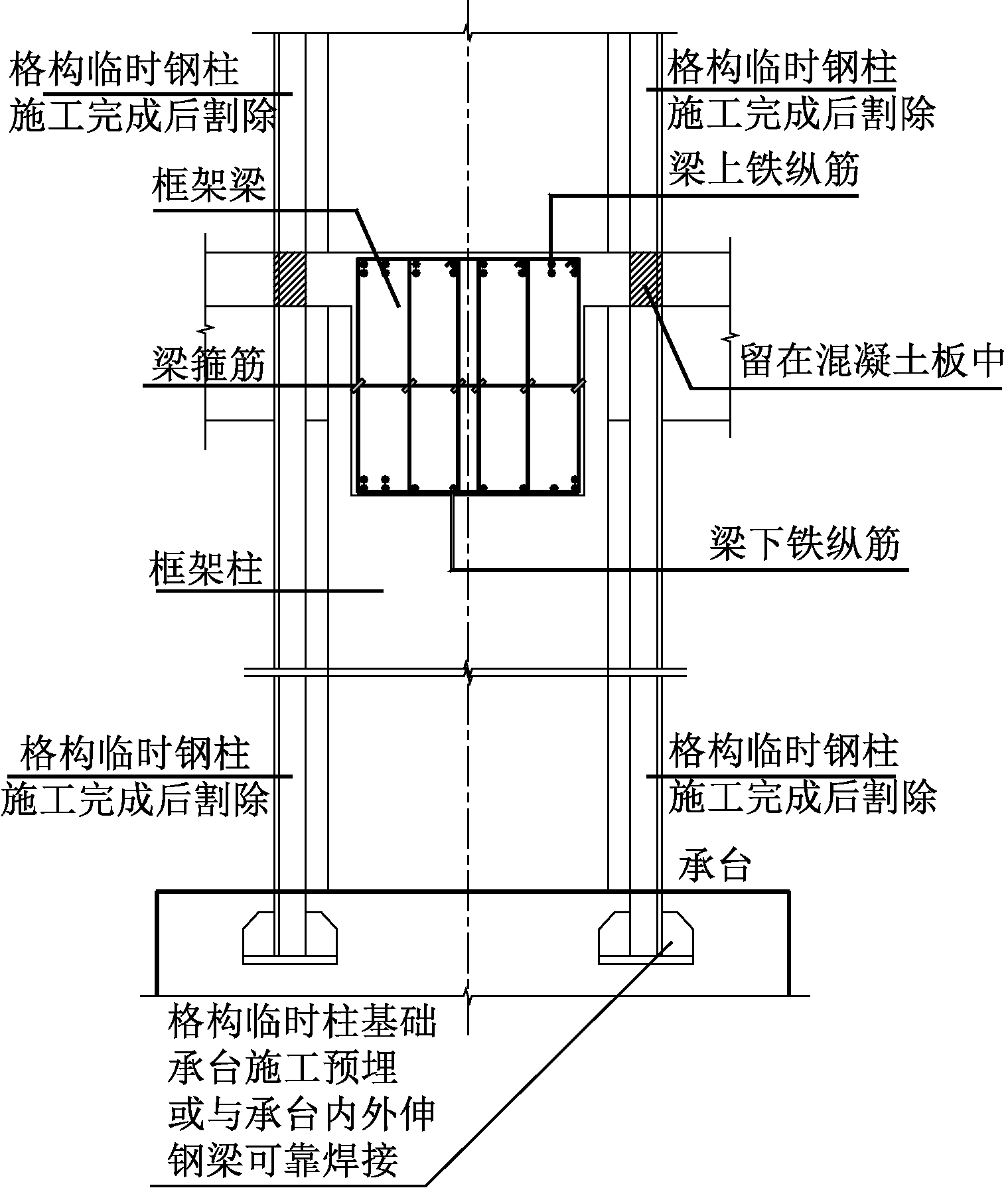

此外,也可将临时钢柱改为格构柱的形式,即围绕框架柱四角设置4肢角钢组成格构临时钢柱,从地面向上贯穿首层顶板通至2层顶钢柱头位置,如图20、图21所示。该方式的优点是消除了临时钢柱永久留在框架柱结构中的影响,缺点是格构柱角钢需要落至首层且需在承台中预埋钢柱脚或与承台外伸型钢焊接,4肢角钢施工后还需要割除;此外,尚需在2层柱头位置设置支撑架托以保证柱头节点承托于格构柱4肢角钢之上。此种做法,施工工艺较为复杂繁琐。

图20 预留钢柱头节点剖面(二)

Fig.20 Section for joint of reserved steel column’s end (2)

图21 格构临时钢柱剖面

Fig.21 Section for temporary lattice steel column

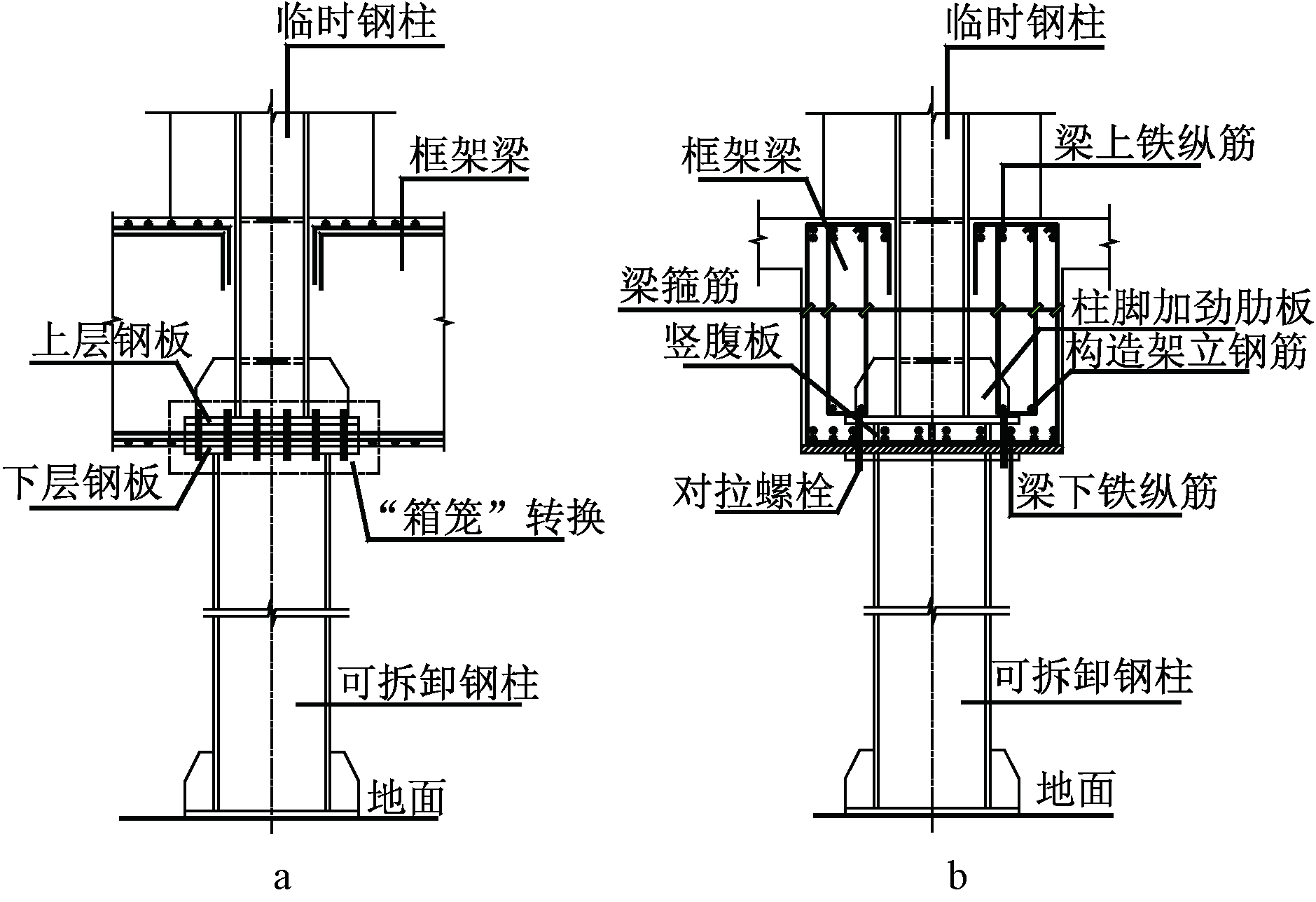

6.2 二层为混凝土梁上柱时钢柱头的预留

和6.1节所述情形类似,此种情况同样需设置临时钢柱以支撑2层顶柱头节点。但更为不利的是,梁上柱一般不在框架柱轴网位置,即此位置首层并无框架柱,故此时临时钢柱需要落于地面且需施做钢柱临时基础(无承台基础)。此外,由于首层此位置无框架柱,施工完成后,首层临时钢柱必须割除。实际中,为方便首层临时钢柱拆除,也为尽量节省材料,首层考虑采用可拆卸钢柱结构。具体做法如图22所示。

a—平行主梁方向剖面; b—垂直主梁方向剖面。

图22 “箱笼”转换节点剖面

Fig.22 Section for transition joint of “cage”

由于转换梁下铁不能切断,故需在首层临时钢柱顶采用“箱笼”转换,即采用上下两层钢板夹住中间若干条纵向肋板的方式,确保梁下铁钢筋连续穿过。此外,箱笼将混凝土梁下表面模板夹在其中,并以对拉螺栓紧固。施工中采取必要措施确保螺栓拧紧,并确保螺栓孔位置处未凝结混凝土浆液不渗漏。待混凝土浇筑并养护完成后,模板及其以下首层临时钢柱部分便可随对拉螺栓松开而拆卸下来。同理,临时钢柱也可采用类似6.1节所述格构柱的方式处理。总体来讲,此种情况施工措施最为复杂,设计中应尽量控制和减少此种情况的出现。

7 结束语

本文介绍了车辆段组合结构框架梁柱节点的几种常见连接形式、普遍存在的问题及改进方法,总结结论如下:

1)对框架柱与承台连接的基础节点,推荐外伸型钢的连接方式;且在柱根部设置柱墩以利于结构设计。

2)对牛腿焊接型的组合结构梁柱连接节点,改进了图集中未予涵盖的3方向问题,既满足节点受力要求,也更适于施工操作。

3)对组合结构上下柱的连接,总结了技术标准和图集中的常用连接方式,提出了技术标准和图集未予明确的十字型钢转圆管型钢的连接方法。此外,笔者还推荐了当柱断面尺寸相差较大时,上下柱连接的“穿袖”处理方法。

4)对梁上柱断面形式的选择予以说明,细致介绍了形式较为复杂的型钢混凝土梁托钢管混凝土柱节点的连接构造。

5)对上盖开发为钢结构(钢管混凝土结构)的项目,详细介绍了预留钢柱头及相关节点的做法与施工措施。

[1] 中华人民共和国住房和城乡建设部.组合结构设计规范: JGJ 138—2016[S]. 北京: 中国建筑工业出版社, 2016.

[2] 郑青松.浅析城市轨道交通车辆段上盖物业开发[J].城市建设理论研究(电子版),2012(19):18-20.

[3] 中华人民共和国建设部.型钢混凝土组合结构构造: 04SG523[S]. 北京:中国计划出版社, 2004.

[4] 中华人民共和国住房和城乡建设部.型钢混凝土结构施工钢筋排布规则与构造详图: 12SG904-1[S]. 北京: 中国计划出版社, 2017.

[5] 中华人民共和国建设部.钢管混凝土结构构造: 06SG524[S]. 北京: 中国计划出版社, 2006.

[6] 吴海朋. 型钢混凝土组合结构节点设计浅谈[J].建材发展导向(上),2017, 15 (17):153-154.

[7] 马新英. 型钢混凝土框架节点设计探讨[J].山西建筑,2013,39(14):29-31.

[8] 佟京阳. 钢管混凝土节点设计[J].山西建筑,2008,34(16):65-69.

[9] 中华人民共和国住房和城乡建设部.钢管混凝土结构技术规范: GB 50936—2014[S].北京: 中国建筑工业出版社, 2014.

[10] 王伟锋. 型钢混凝土组合结构节点设计[J].施工技术,2012,41(4):47-49.